火炮补弹机构转弹器的设计与研究

2019-06-14裴畅贵李太阳张广辉陶振习郭张霞

裴畅贵 ,李太阳 ,张广辉 ,陶振习 ,郭张霞

(1.中北大学,太原 030051;2.北京理工大学,北京 100081;3.重庆长安工业有限责任公司,重庆 401120)

0 引言

在科学技术突飞猛进的今天,各国国防对于火炮全自动化的研究投入不断增加。无人火炮的概念研究也越来越受到重视,因而,作为火炮无人化的一项关键技术,弹药自动补给的研究至关重要。结合国内外学者们的研究经验以及国外的研究成果,笔者提出了一种新型的转弹器,其主要作用是快速准确地将输弹机运送过来的弹丸进行翻转[1],之后再将弹丸推送到火炮内的双层自动化弹仓中,由于在对上层弹仓补弹的同时,完成转弹器内弹丸的装填,充分利用了推送弹丸入仓的时间,从而实现双层弹仓快速补弹,在一定程度上提高了补弹效率,具有较好的理论意义和参考价值。

1 转弹器

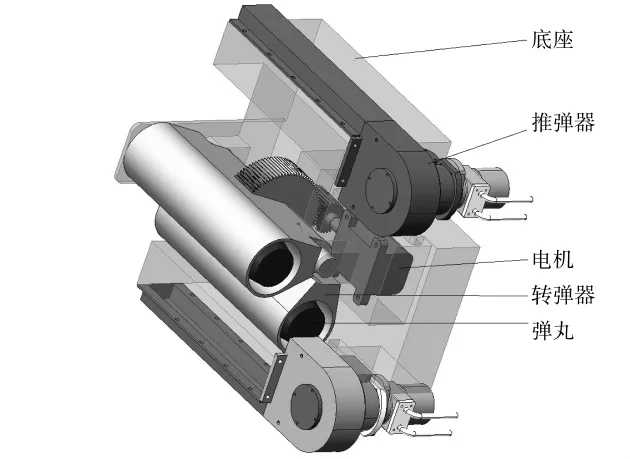

转弹器的基本组成部分有弹筒、推弹器、电机等。其与底座的连接方式为限位转动,即通过齿轮和底座结构的设计配合,实现转弹筒在特定范围内的转动。结构如图1所示。

图1 转弹器总体结构图

2 转弹器工作过程

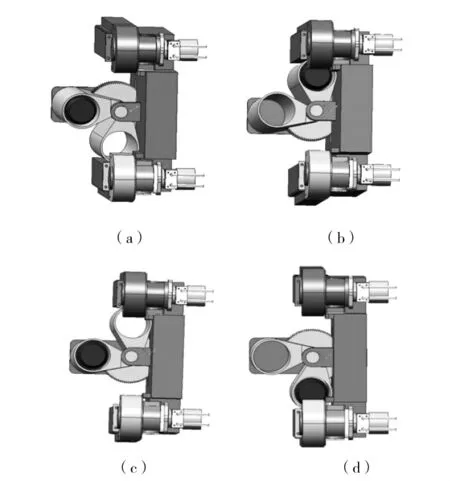

转弹器的完整流程由4个步骤组成:首先转弹筒1位于中间位置时,接收输弹机输送过来的弹丸,之后转弹筒顺时针转动90°,使转弹筒1与上层自动弹仓的输弹中心线对齐;此时,推弹器1工作,将转弹筒1中的弹丸推入自动化弹仓中,与此同时,输弹机将第2发弹丸强制位移,进入转弹筒2中;之后,通过齿轮控制,在逆时针方向上,转弹筒转动π/2,使转弹筒2与相应的自动弹仓储弹筒的形心重合。此时,推弹器2的推弹链头工作,将弹丸强制位移,使其进入弹仓。在该时间行程内,输弹机将第3发弹丸送入转弹筒1内,一个工作循环完成。转弹器整个工作循环如图2所示。

图2 转弹器工作循环图

3 动力学仿真

在现代战争中,无人火炮转弹器的实际工作条件与理想条件相差甚远,因此,转弹器的实际性能与设计性能是否匹配十分重要,并且对于能否实现弹丸的运送起决定性作用。故在文中对转弹器进行动力学分析是十分有必要的。通过分析,可以知晓其功能,并对其设计的结构是否能达到要求进行验证。

3.1 建立模型

文中假设各个零部件全部不考虑尺寸误差以及其公差,以此来简化模型,更直观地了解模型的运动特性,建立虚拟样机时的几点说明:

3.1.1 齿轮

在该机构中,齿轮作为能量传送的主要构件,作用重大。模拟时,采用添加齿轮副的方式进行。

标准齿轮副中包含两个运动副、一个方向坐标。通过两个运动副的不同组合(例如,旋转副、滑移副和圆柱副),能够模拟直齿齿轮、行星齿轮、蜗轮蜗杆、齿轮齿条、斜齿轮、锥齿轮等各种不同的传动形式。本文中涉及到的齿轮运动副都是旋转副,模拟直齿齿轮的传动形式。除此之外,还需要规定一个齿轮的载体,即共同件。通常是和地面固连的构件(如箱体等结构),本文的共同件是箱体。

3.1.2 辅助部件的模拟设置

在推弹链头和弹底、弹丸侧面和弹仓内壁、转弹筒外侧和固定底座之间都设置为面接触。在转弹器旋转轴位置设置旋转副。

通过约束设置,得到转弹器虚拟样机,如图3所示。

图3 转弹器动力学仿真模型

3.2 仿真结果分析

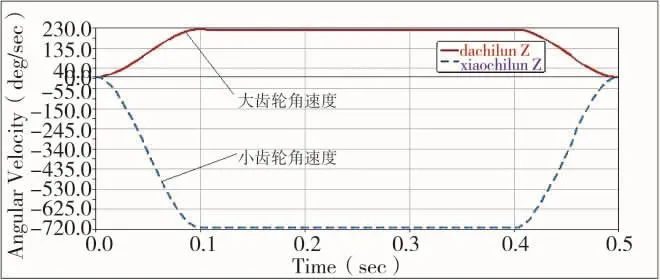

3.2.1 转弹器翻转流程的仿真

通过分析下页图4可以得知,0~0.1 s之间,电机加速运行;0.1 s~0.4 s时,电机匀速运行。在该时间行程内,大齿轮以恒定角速度转动,其速度为225 d/s。在之后的 0.4 s~0.5 s之内,电机减速运行。通过对速度曲线的分析,可以判断出模拟电机的运转与设计基本吻合。

图4 大小齿轮角速度曲线

如图5所示,在转弹器转动过程中,弹丸随转弹筒一起做圆周运动。

图5 转动过程中弹丸质心在各个轴上速度曲线

由于在虚拟样机设置时,弹丸与转弹筒之间有微小的间隙,在转弹筒刚开始运动时,弹丸会在重力作用下沿Y方向瞬间掉落,故图中弹丸在Y轴方向刚开始会有向下的速度。当弹丸与转弹筒正常接触后,其在X和Y轴方向上的速度符合圆周运动的规律,与设计的运动规律相符。从图中可以看出弹丸在Z轴方向上也存在微小的速度,这是由于弹丸在翻转的过程中,存在微小震动,故在Z轴方向上有微小的速度,符合实际情况,也不影响转弹器的正常工作。

图6 转动过程中弹丸在各个轴上的位移曲线

如图6所示,经过0.5 s,弹丸在X和Y轴方向上的位移距离都为150 mm,表明转弹器能够将弹丸准确地运送到指定位置。同时,在图中也能发现弹丸在Z轴方向上有大约3 mm的位移,这是由于在翻转过程中弹丸震动所造成的,属于微小的误差,可以接受,并不影响转弹器的正常工作[2]。

在实际输送过程中,弹丸外侧会与筒壁产生持续的微小碰撞,通过定量分析,其产生的最大接触力为3 846 N,可以将其作为后续强度校核的一个重要依据。

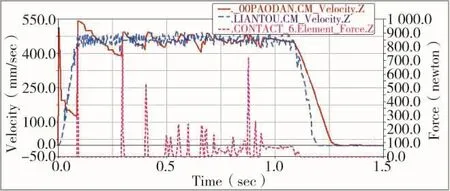

3.2.2 链头强制位移弹丸动作的仿真分析

图7 推弹过程中弹丸和链头的速度曲线及其碰撞力曲线

在动作过程中,弹丸在转弹筒的作用下,进行指定程序的姿态改变,之后推弹链头将弹丸强制位移,进入自动化弹仓。在图7曲线中,可以发现,其上有间断和跳跃出现。其所对应的实际情况为弹丸和推弹链头之间持续不断的接触和分离,引起这种情况的主要原因是由于链头对弹丸有冲量的作用,在接触瞬间,弹丸底部与链头之间会有比较大的碰撞力,因此,会赋予弹丸很大的加速度,使弹丸速度短时间内迅速提升,从而与链头分离。分离后,在摩擦力以及筒壁的碰撞作用下,其速度和相对链头的距离逐渐减小。弹丸与链头之间这种不断接触和分离的情况会严重影响弹丸的准确输送与推弹器链条的使用寿命[3]。

图8 弹丸及链头的位移曲线

对图8中的曲线进行分析,在弹丸的一个强制位移行程中,其位移为532 mm,与我们的设计数据相比,其误差很小,可以接受。

4 有限元分析

在弹丸姿态位置改变的整个过程中,由于重力和各种冲量载荷的存在,弹丸与筒壁之间不可避免地会产生各种有害碰撞,这种碰撞对于整个结构来说是十分有害的。因此,采用有限元软件对拨弹片进行受力分析[4]。

4.1 模型的导入

文中采用ANSYS WOEKBENCH有限元软件进行分析,将在PROE中建立的转弹筒的三维模型导入到ANSYS软件中,然后进行材料属性设置,转弹筒的材料为40 Cr,密度为7 850 kg/m^3,弹性模量为2.1E11,泊松比为 0.28。

4.2 静力学分析

对模型进行边界条件设置,施加载荷,之后进行分析。其应力和总变形云图如图9、图10所示。

图9 转弹器应力云图

图10 转弹器总体变形云图

从图9可以看出,转弹筒在翻转过程中,应力较大区域出现在转弹筒内部偏上部位,最大应力值为105 MPa,这主要是因为在转弹筒翻转过程中,由于弹丸震动,弹带与此处接触碰撞所造成的。由图10变形云图可以看出,位移较大的区域出现在转轴附近,最大变形在弹筒壁上端为0.28 mm。在实际设计中所选材料为40 Cr,其强度极限为785 MPa。结合计算结果,得知该强度可以满足设计要求。在之后的工作中,可以根据静力学的分析结果进行下一步的结构优化设计,以减轻其重量和转动惯量,使其结构更加合理优化[5-7]。

5 结论

1)该转弹器是利用齿轮带动转弹筒的方式进行弹丸翻转的,具有结构简单和输送效率高的优点。

2)通过动力学仿真分析,可以得到转弹筒与弹丸、推弹链头与弹丸的接触力。通过使用ANSYS软件进行有限元分析可以得到转弹筒的应力、位移和总变形量的云图,计算结果表明应力及位移满足设计要求。通过对所设计转弹器的模拟研究,表明其整体工作过程可靠、稳定,能够完成其设计指标,提高补弹效率,为转弹器优化设计提供了一定的理论依据。由于文中仅对转弹器进行了理论设计与模拟研究,缺乏试验验证的支撑,因此,下一步将会进行实物加工与验证方面的工作。