环冷机台车式回转支撑两种安装形式的对比分析

2019-06-13牙东北

牙东北

(柳州钢铁股份有限公司,广西 柳州 545002)

柳钢现有环冷机7台,分别为运用于球团生产线球团矿冷却2台,用于烧结生产线烧结矿冷却5台。其主要功能之一是在受料区域接受炽热的烧结矿(或球团矿)并对其进行鼓风冷却,使其温度降低到150℃以下后通过皮带输送进入高炉。由于此工序与高炉之间没有缓冲仓,属于刚性连接,所以环冷机运行的好坏,特别是环冷机回转支撑的性能好坏及其维护维修的难易程度,直接影响到高炉的生产。文章通过对环冷机回转支撑的两种设计及安装形式对比分析,探讨了旨在提高性能、增强可维护性、减少运营费用的环冷机回转体回转支撑方案的选择。

1 环冷机台车式回转体支撑及两种设计安装形式简介

环冷机主要是由传动部分、回转台车、台车轨道、风机等组成,其回转支撑主要包括回转框架、台车、圆形轨道、车轮(辊轮)等。通过回转支撑,环冷机回转台车围绕设计的环冷机中心做圆周运动,台车体在受料区域接受从给矿漏斗卸下的炽热的烧结矿(或球团矿)后,随回转框架沿水平圆形轨道做圆周运动。在卸矿区,台车通过向下弯曲的曲轨倾斜或通过自身偏心结构倾斜的形式,将冷却的烧结矿从排料斗卸出,完成一个循环。环冷机回转支撑目前广泛采用台车式回转支撑,有两种设计安装形式:一种是标准安装形式,另外一种是反向安装形式。

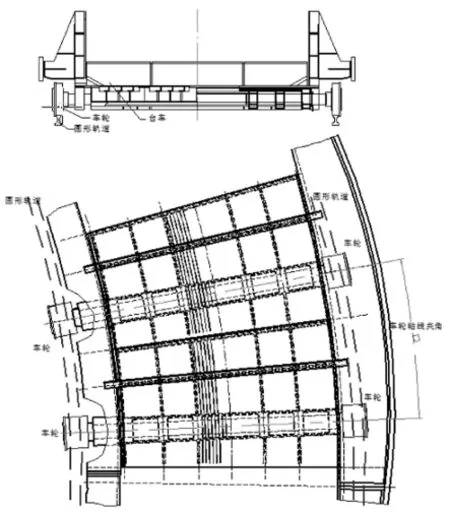

回转支撑采用标准安装形式的环冷机,60部台车经过回转框架的异形梁,首尾相连组成环形体,坐落在圆形轨道内做圆周运动。结构外观上标准的车身、车轴、车轮、轨道纵向布置形式,台车车轮与普通从动行走车轮没有本质区别,只是每对车轮的两个车轮轴线不相互平行而形成夹角。即每个车轮的轴线都能通过圆形轨道的中心。如图1所示。

图1 台车式回转支撑标准安装形式

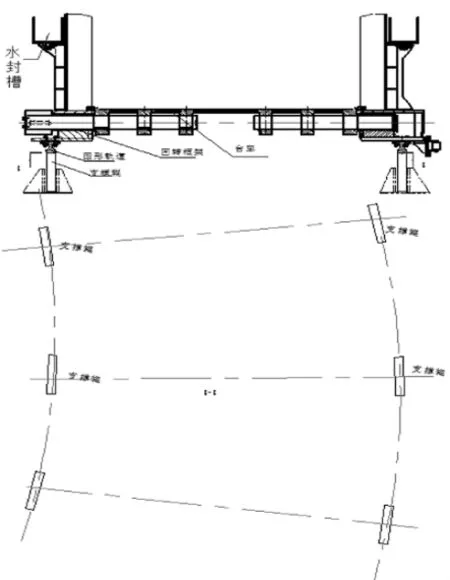

回转支撑采用反向安装形式的环冷机,每组台车通过两个轴连接在台车框架上,形成一环形容料装置。同时台车框架下部安装圆形轨道,经链轮驱动实现环形容料装置在环形布置的支撑辊上做圆周运动。与标准安装形式回转支撑不同,支撑辊固定在机架横梁上,用于承载回转部分重量及料重。支撑钢轨与回转框架通用高强度连接螺栓固定,与回转框架绕回转中心旋转。如图2所示。

2 两种形式对比

环冷机制造厂家多数采用台车式回转支撑标准安装形式。柳钢环冷机中,烧结环冷机采用台车式回转支撑标准安装形式,球团环冷机采用台车式回转支撑反向安装形式。对比两种形式,台车式回转支撑反向安装形式更具优势。

2.1 有较好的运行稳定性

图2 台车式回转支撑反向安装形式

标准安装形式,台车的运行轨迹是依附于水平圆形轨道的,当内、外水平圆形轨道局部圆度不够时,即使台车作标准的圆周运动,当台车运行至轨道的不圆部分,台车轮的边缘与轨道就会出现干涉现象,影响台车的正常运行。由于现场温度变化、轨道及车轮轮缘磨损、应力释放,轨道圆度及内外轨道同心度产生超差,回转台车运行时打滑、跑偏咬轨道甚至跳道现象极易发生。同时,由于配置了车轮组,回转台车组垂直高度大,使得整机高度增加,整机重量增加,重心提高,运行稳定性低。

反向安装形式,支撑辊固定于机架横梁上,用于承载环冷机回转部分重量及料重,通过支撑钢轨来支撑整个回转部分,为了使用回转部分水平方向运作平稳,防止水平窜动,台车框架下侧安装有侧规与安装在机架上的侧挡辊相对应。侧规与侧挡辊间留有一定间隙,容许回转体在运行中有一定的偏移量。这种支撑辊承载形式由于采用无轮缘结构,完全避免了咬轨故障发生。同时,其采用侧辊调心的形式减少了跑偏机会。另外,这种形式为回转台车组体提供了一个较低的重心,运行较为稳定。

2.2 维护维修方便

首先两种形式都是多点滚动支撑形式,运动副之间是点接触或线接触,承载时接触应力很高,为保证台车长期可靠运行,需要对所有车轮(或支撑辊)定期补充新润滑脂补充来保证轴承润滑充分,并定期检查轴承好坏。回转支撑标准安装形式,车轮组随台车不间断循环做圆周运动,在线点检维护较为困难。反向安装形式则不然,支撑辊固定于机架横梁上,在线点检维护较为方便。

其次,易损件(举车轮组及支撑辊例)一旦发生故障,特别是标准安装形式下,如车轮一旦出现卡阻特别是车轮掉落故障,对应台车发生倾斜、坍塌,若不能及时发现停机,继续运行的台车极易引起撞坏机组内部密封板等连锁故障。且由于台车故障卡阻停止的位置不同,随之带来检修的难易程度也不同。反向安装形式则不然,若支撑辊产生卡阻或轴承损坏故障,上述连锁故障轻易不会产生,检修时需整组更换支撑辊即可,且由于支撑辊位置固定,简易快速的支撑辊更换路径及工装较容易设计。

2.3 维护成本低

首先易损件(举车轮组及支撑辊例)装机量上,标准安装形式每个台车至少配置4个车轮组,整个回转框架60个台车共240个车轮组,相对于反向安装形式内外轨共配置36组支撑辊,易损件装机量少,机旁备件贮备量小,备件资金占用量小。

其次,由于生产工艺要求环冷机需要长周期连续作业,同时现场温度高且变化大,粉尘大,车轮组(或支撑辊)轴承密封、轴承极易失效,使用寿命低。在传统的定修维护策略特别是定期更换易损件维护方案下,标准安装形式在定修期间其易损件大量更换也消耗更多的维护人工和备件费用。

2.4 配套技术升级更易实施

首先,相对于标准安装形式,反向安装形式由于支撑辊固定于机架横梁上,为其配置智能润滑系统更容易实施。

其次,反向安装形式,每组台车通过两个轴连接在台车框架上,形成一环形容料装置,台车框架本身形成刚性的圆形结构,对其进行水封技术改造(见图2水封槽)较容易实施,带来的漏风率下降、电耗减少、环保效果提高等改造效果好。标准安装形式则不然,60部台车经过回转框架的异形梁,首尾相连组成柔性的环形体,要对其传统的砂封方式进行水封技术改造,实施难度大,费用高。

3 结语

文章通过对环冷机台车式回转支撑两种安装形式对比分析,并结合现场实际工况、维护目标及装备技术升级要求,给出了环冷机回转支撑选型建议,同时简述了设备升级改造实施案例及效果,对设备工程师及设备管理人员在参与环冷机大修或装备升级改造选型的时候具有参考意义。