成品油装车油气回收技术的应用与分析

2019-06-13盖涤浩李安训

盖涤浩,林 聪,李安训,李 新

(利华益利津炼化有限公司,山东 东营 257400)

随着国内经济的迅猛发展,石油生产和消费量迅速增长,这极大的促进了我国石油加工行业的发展,但是在石油加工、储运行业中,油品在生产、储运的各环节都会挥发损失,在造成能源浪费的同时,还会造成严重的环境污染问题。储运过程特别是装车过程中产生大量油气,因为装卸过程产生的油气多维气相烃类的有毒气体,由于密度一般比空气中,所以大量聚集在地面,如果遇到通风不良达到油气爆炸极限,可能造成火灾甚至重大安全事故;另外油气严重危害人的身体健康,若操作人员吸入过量有毒油气,将会导致中毒,损害人的呼吸系统、神经系统,严重的会造成麻醉、痉挛甚至死亡,所以随着我国环保法律法规的日益完善,加强储运系统过程的油气回收治理势在必行。本文主要探讨了石油化工企业成品油装车过程油气回收技术的具体应用。

1 油气回收技术的发展现状

根据国家统计局发布数据显示,2018年全国原油加工量突破6亿吨,按照油品在储运过程中的挥发损失最高可达0.3%计算,去年全国汽油从石油加工企业到用户的储、运、销等过程中至少会排放饱和油气量约为10亿m3,其中包含的轻质油品量约为100万吨,因此对挥发油气进行回收治理意义深远。从经济性和环境保护两方面来看,油气回收技术主要还是适用于轻质分油品(如汽油)含量较高,挥发性较强的储存和销售过程中。近年来,中国正致力于油气回收先进技术方面的探索和研发,随着科学技术水平的不断提升,相信在不久的将来会取得实质性的突破。

2 常见油气回收技术的原理及特点

油气回收是一种节能环保的技术,采用油气回收技术,回收装车过程中无组织排放的油气,防止高浓度油气挥发到大气中,消除装车及周边的安全隐患,通过回收提高资源利用效率,减少能源浪费,同时获得客观经济效益。目前国内外主要采用的油气回收方法有吸收法、冷凝法、吸附法和膜分离法四种类型。

2.1 吸收法

吸收法是根据混合油气中各组分在吸收剂中的溶解度的大小,来进行油气和空气的分离。一般用柴油等贫油做吸收剂,采用油气与从吸收塔顶淋喷的吸收剂进行逆流接触,吸收剂对烃类组分进行选择性吸收,未被吸收的气体经阻火器排放,吸收剂进入真空解吸罐解吸,富集油气再用油品吸收。吸收法优点是设计弹性大,操作方便,可以回收气体混合物;缺点是不利于间歇操作,对吸附剂和吸附设备的要求高、吸收剂需要不断消耗不断补充,能耗高。

2.2 冷凝法

冷凝法是利用制冷技术将油气的热量置换出来,实现油气组分从气相到液相的直接转换,利用烃类物质在不同温度下的蒸汽压差异,通过降温使油气中一些烃类蒸汽压达到过饱和状态,过饱和蒸汽冷凝成液态,回收油气的方法。冷凝法是目前比较成熟的一种油气回收方法,它优点是工艺简单、操作弹性大,可以回收纯净的产品、适用于高浓度烃蒸汽回收处理,缺点是纯冷凝法油气回收机组存在着耗电量偏大、能耗高,运行费用高、需要相对稳定的流动及浓度,不适用低浓度的烃蒸汽,甲烷等低烃类需要冷却到-160℃。

2.3 吸附法

吸附法是利用活性炭、硅胶或活性纤维等吸附剂对油气/空气混合气的吸附力的大小,实现油气和空气的分离。油气通过活性炭等吸附剂,油气组分吸附在吸附剂表面,然后再经过减压脱附或蒸汽脱附,富集的油气用真空泵抽吸到油罐或用其他方法液化,而活性炭等吸附剂对空气的吸附力非常小,未被吸附的尾气经排气管排放。吸附法优点是操作简单,生产运行好,吸附效率高,对长期运行和间歇运行都使用;缺点是活性炭吸附过程放热,对温度必须严格控制,如果进料气中含固体颗粒,必须进行预处理。

2.4 膜分离法

膜分离法是利用特殊高分子膜对烃类有优先透过性的特点,让油气和空气混合气在一定压力的推动下,使油气分子优先透过高分子膜,而空气组分则被截留排放,富集的油气传输回油罐或用其他方法液化。膜分离法优点是占地小,处理气体的流量和浓度不受限制,特别适用汽油装车、装船、流程简单;缺点是压缩机防爆性能要求极高,存在安全隐患、膜及组件需要定时整体更换,机组寿命短、需要配置吸收塔抽取油品喷淋吸收,且投资过高。

3 油气回收技术应用

我公司成品油装卸区建设的油气回收设施分为密闭装车改造和油气回收处理两部分,油气回收设施处理能力2300Nm3/h,设施综合考虑了吸收法、冷凝法、吸附法和膜分离法等4种比较成熟的油气回收技术的优势和不足,采用“浅冷吸收+多级吸附+再生尾气冷凝回收”工艺,将吸收法、冷凝法和吸附法上进行组合优化、合理搭配,在保证油气回收设施运行效果的基础上,尽可能的降低能源特别是电力消耗,实现设施的安全、高效、低耗运行。

3.1 密闭装车改造

对原成品油装车系统进行改造,改造后采用全密闭装车鹤管进行装车。首先,油品通过下装鹤管从槽车底部进入油罐,油罐中的油气经过气相鹤管进入DN150油气支路,气相鹤管与有关口紧密连接、无泄漏;其次,各油气支管汇集连接到DN250油气总管,经油气总管将油气输送至新建的油气回收设施;最后,油气通过油气回收进行回收处理,回收油品经泵加压后输送至中间储罐,处理后废气达标排放。为提高整体系统的安全性,密闭装车系统配备了定量装车控制仪、溢流静电保护器、气体探测仪、紧急切断阀等联锁安全保护设施,油气管路配套阻火器、气体流量开关。

3.2 油气回收处理

3.2.1 浅冷吸收

采用“吸收+冷却”的方法,从装卸车台收集的油气首先在吸收分离及压力平衡罐进行吸收,采用重石脑油作为吸收剂,吸收后的富液返回到储罐。合理的低温是提高吸收效率的关键,通过制冷机组来降低吸收剂的温度,使吸收液石脑油达到最佳的吸收温度,控制在2~10℃范围内。通过浅冷吸收高浓度的组分去除率达到80%以上,吸收功能达到500g/m3。该部分作为装卸车台油气的预处理段,有效减轻后段处理装置的负荷和后道吸附分离系统再生成本;同时预处理系统增加除雾装置,降低处理后废气的湿度,有助于保证后续吸附装置的效率。

3.2.2 多级吸附

吸附系统采用二级吸附工艺,一级采用两个吸附罐并联运行,一用一备,二级采用一个吸附罐,同时运行、间断再生,吸附剂采用活性炭。废气通过该吸附分离装置时,各组分被吸附在填料内,使气体得到净化。吸附剂再生采用"真空+干法温升"的方式,再生后物料中不含水分,可直接回收至用户储罐,且在一级吸附装置的出气管线上和排气总管上各安装一套VOC气体在线检测仪表,通过指标参数控制实现自动在线再生。

3.2.3 再生尾气冷凝回收

再生尾气通过二级冷却系统分离出凝析油,其中一级冷却采用空冷换热器冷却,二级冷却采用深冷换热器冷却,分离出的凝析油储存在凝析油储罐进行回用。解析结束后,为不影响下一个吸附周期,吸附填料快速降温,通入低温氮气进行降温。同时采用“非再生时间段储冷”形式,可实现小功率,大冷量储存的功能,大大降低运行功率及能耗。

4 运行效果分析

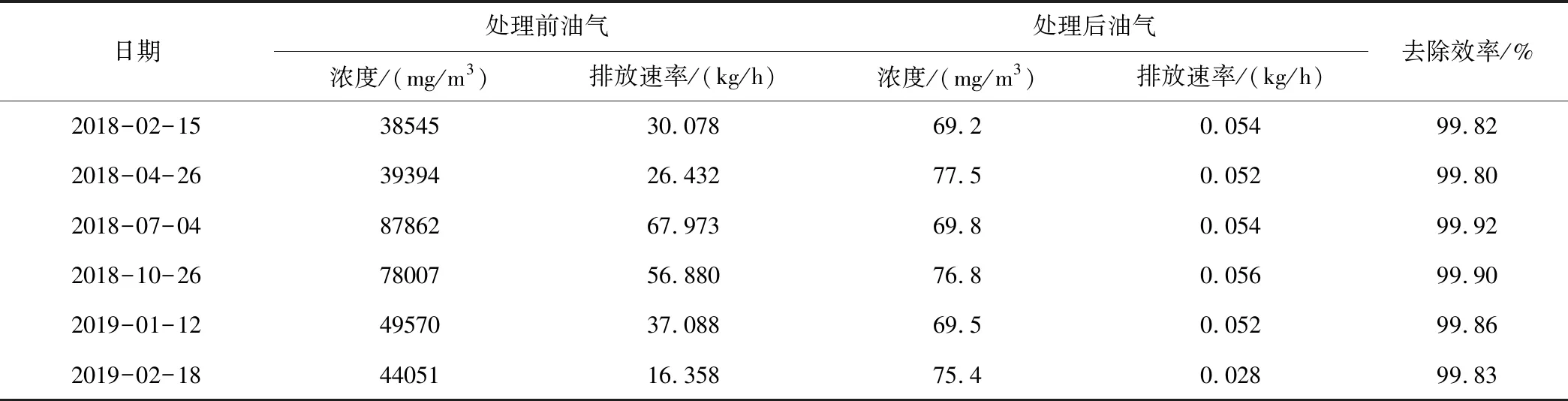

我公司油气回收设施2018年2月3日投入运行,至2019年3月1日不间断连续运行,平均负荷达到设计值的86.9%。成品油装卸区现场油气异味明显改善,油气回收效果显著。根据第三方机构出具的检测数据,处理前油气最高87862mg/m3、最低38545mg/m3,处理后油气最高77.5mg/m3、最低69.2mg/m3,油气去除效果在大于95%,油气回收设施运行稳定,油气回收效果明显,满足《石油化学工业污染物排放标准GB31571-2015》规定的大气污染物排放限值要求;同时,油气回收设施整体运行能耗较低,设施整体运行功率38KW、消耗蒸汽0.52t/d。油气回收设施处理前/后油气检测数据见表1。

表1 油气回收设施处理前/后油气数据表

5 结论

油气回收设施运行一年来,操作平稳,油气回收效果良好。

(1)根据公司季度及不定期抽样检测数据显示,我公司的油气回收设施处理后油气在65~80mg/m3范围内,去除效率大于95%。

(2)油气回收设施运行能耗较低,在保证油气回收效率和废气排放指标合格的同时,实现了低耗运行。