建筑掺混合材料中硅酸盐水泥的应用分析

2019-06-13李军辉

李军辉

(汕头市南华建筑有限公司,广东汕头 515000)

建筑行业掺入混合硅酸盐水泥,可促使废旧材料再次利用,实现可持续发展目标。在实际应用中,应当合理控制硅酸盐水泥的掺入量,确保其应用效果[1]。本文主要研究的是建筑掺混合材料中硅酸盐水泥的应用。

一、建筑掺混合材料中硅酸盐水泥的意义

当前建筑工程掺混合材料,可强化各项资源的有效应用,推动建筑工程实现可持续发展。建筑掺混合材料中硅酸盐水泥的应用,可实现自身作用效果的提升,强化各类废旧材料的应用,有效控制混凝土的强度,强化混凝土抗压强度的控制,更好的满足建筑结构材料的施工要求、使用要求,推动我国建筑行业更好的发展。

二、建筑掺混合材料中硅酸盐水泥的应用类型

1、矿渣硅酸盐水泥

硅酸盐水泥本身是由水泥熟料、粒化高炉矿渣、石膏研制而成,属于一种硬性胶凝材料。水泥材料内的部分粒化高炉矿渣掺入量,使用人员需要将质量百分比控制在20.0%~70.0%[2]。就矿渣材料而言,应当选择可替代的材料,比如:石灰石、窑灰等,为全面保障水泥质量,需要将替代材料的数量控制在8.0%。不仅如此,水泥内的粒化颗粒(高炉)数量应当控制在20.0%以内,如此才可确保矿渣硅酸盐水泥材料质量,保障其应用价值,这类水泥即便是在200℃的高温下也能够发挥其应有的作用。需要注意的是,上述方式制作出来的水泥,在建筑工程施工中,水泥结构内会出现连接性缝隙,会降低水泥结构的渗透效果,难以凸显其作用特点。渗透要求较高的建筑工程不可应用矿渣硅酸盐水泥、混合材料施工制备的水泥物质。

2、粉煤灰硅酸盐水泥

粉煤灰硅酸盐水泥属于胶凝材料,其中的硅酸盐水泥熟料、粉煤灰、石膏混合研制而成。使用人员需要依据材料质量百分比,将粉煤硅酸盐控制在20.0%~40.0%之间,以此保障建筑掺和、混合材料的稳定性。水泥材料内的球状几何物体也就是粉煤灰硅酸盐水泥粉,这类材料具备很好的吸水性效果。粉煤灰硅酸盐水泥在建筑混凝土结构内的应用,具备很好的抗裂性能,可减少收缩影响。随着粗骨料的下沉,会增加水分的上浮速度,这无疑会导致脱水缝隙问题存在。在这种情况下,如果没有切实有效的规避手段,在干燥建筑施工环境内,以不应用粉煤灰硅酸盐水泥材料为宜。

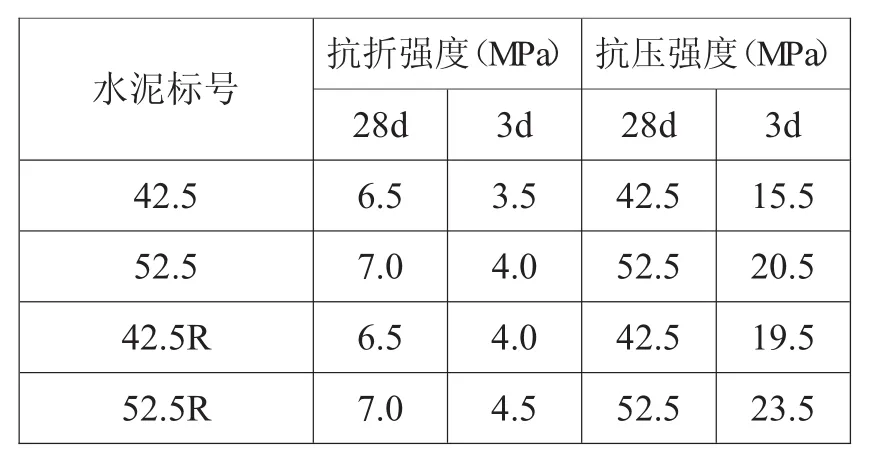

粉煤灰硅酸盐水泥、矿渣硅酸盐水泥材料使用强度如表1所示。

表1 粉煤灰硅酸盐水泥、矿渣硅酸盐水泥材料使用强度对比

3、普通硅酸盐水泥

普通硅酸盐水泥非活性混合材料比例应当控制在10.0%以内,以此保障水泥质量。在具体技术中,需要强化初凝时间的控制,做好前期准备工作。在此基础上,将初凝时间控制在3d~28d,以此保障水泥的抗压等级。由于普通硅酸盐水泥强度等级划分为3个层次,基于实际要求的不同,水泥所需强度也具备显著的差异性。

三、建筑掺混合材料中硅酸盐水泥的应用要点

在上述分析中,两种硅酸盐水泥材料在建筑内的掺和量基本上与普通硅酸盐水泥技术参数、各项指标一致。就水泥颗粒粗细度、水泥凝结硬化程度而言,需要确保水泥体积的均匀性,明确其中的差异性,凸显出硅酸盐水泥的物理性质,保障硅酸盐水泥表面特征。

本文上述分析的掺和材料硅酸盐水泥,对外界环境与温度要求较高,应用人员需要合理应用高温养护模式,全面提升材料的活性,促使活性混合材料凸显出其中的水合作用,如此就可保障水泥熟料的水化速度,对水泥材料强度的影响也比较小。

例如:普通硅酸盐水泥,应用高温养护模式后,虽说在初期会提升水泥材料的强度,但温度过高,会导致孰料的水化速度增加,使得水泥材料的水化反应受到影响,影响水泥的后期作用强度。在添加了建筑混合材料后,硅酸盐水泥孰料内的含量会减少,使得水泥内的硬化热与水合作用降低。矿渣硅酸盐水泥与粉煤灰硅酸盐水泥材料主要应用在大面积的混凝土工程施工内。

参照相关研究显示,在掺入定量的混合材料后,水泥内的孰料百分比会受到影响,可全面提升净浆硬化体抗硫酸盐、介质性能、材料物质等。因此,矿渣硅酸盐水泥、粉煤灰硅酸盐水泥主要应用在抗腐蚀性较强的建筑工程内开展施工。需要注意的是,建筑掺和混合材料后,可全面提升水泥需求。

综上所述,硅酸盐水泥可全面提升混合材料的作用,其掺入量需要依据建设类型确定,合理控制应用强度,满足应用需求,强化应用过程内的要点控制。以此不断优化建筑行业施工材料,推动建筑行业实现可持续发展。