船用铸钢件的焊接修补施工工艺探讨

2019-06-13邓志强胡顺克

邓志强,胡顺克,曹 海

(上海华润大东船务工程有限公司,上海 202155)

1 母材材料及焊接材料介绍

1.1 母材材料

母材为铸钢(ZG230-450),此材料焊接性能较好,类似于热轧钢,但由于铸钢的固有特性:熔点较高、冷却时收缩量大且容易出现杂质,故而容易在焊接过程中或焊接之后出现夹渣、气孔、焊缝硬化、裂纹等缺陷,其中最应该注意防范和避免裂纹的产生。

1.2 焊接材料

1)手工焊条电弧焊使用J507焊条,直径4 mm,焊条使用前要在350 ℃的温度下烘干2 h,并在100~150 ℃进行保温,使用时焊条需放在保温桶内,且焊工一次领用的焊条不得超过4 h的使用量。

2)CO2气体保护半自动焊使用药芯焊丝HTW-711,直径1.2 mm,焊丝不得有铁锈和水汽,若当日无法使用完毕,需使用帆布或者塑料纸等将其包裹,以防止受潮生锈。保护气体使用CO2(纯度≥99.9%)气体。

2 焊前准备工作

1)参与焊接施工的焊工必须具有船级社或其他有效机构发放的焊工资格证书,证书等级需满足相应产品要求。

2)先用无损探伤检测出相关裂纹的具体位置和尺寸,并在裂纹两端打止裂孔(圆形,D≥10 mm),以防止裂纹及焊接时裂纹再次延伸;再根据裂纹具体情况,可使用碳刨、打磨、火焰切割等方式将裂纹进行移除,移除后再次用无损探伤确认裂纹已移除干净。

3)裂纹刨除后按工艺文件加工成平滑过渡的坡口,坡口内部及两边20 mm范围内须打磨干净,不得有水、铁锈、氧化皮、油漆等杂质。

4)根据裂纹及铸钢件大小可选择使用火焰加热或电陶瓷加热等方法进行焊前预热,预热温度150~200 ℃,预热宽度为板厚的2倍且不大于100 mm。

5)CO2气体保护半自动焊焊接时,若风力大于四级,需做好防风措施。

3 焊接过程应注意的问题

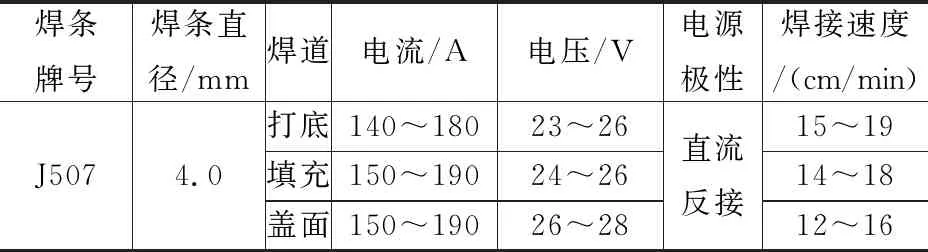

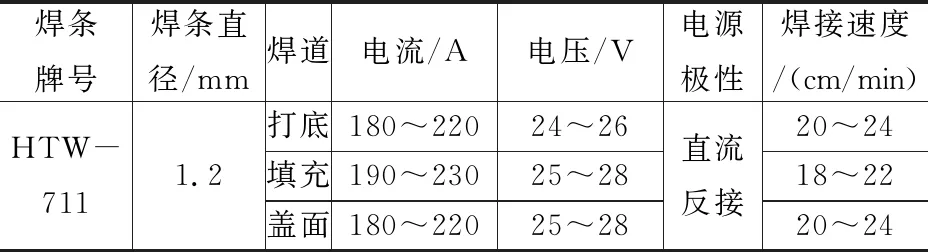

具体焊接参数见表1和表2。

表1 手工焊条电弧焊焊接参数

表2 CO2气体保护半自动焊焊接参数

1)严格控制层间温度,层间温度不得低于预热温度150 ℃且不高于200 ℃,其测量范围是焊点所有方向上不小于工件的最大厚度值,或不小于75 mm,取两者中较大值。

2)当焊缝长度超过500 mm,可考虑采用分段退焊或对称焊的方法来减小应力和变形,每一道焊道的起弧和熄弧位置必须错开。

3)每道焊缝焊完之后必须要使用小榔头、钢丝刷等工具清理干净,之后再进行下一道焊接。

4)规定区域温度低于预热温度时,可通过适当调整焊接速度来保持相关区域温度,或使用其他加热措施重新预热保持焊接区域温度。

4 焊后热处理及消应力处理

1)对于局部修补的小裂纹焊缝,焊后进行保温和缓冷处理。

2)对于尺寸较大的裂纹修补(深度≥1/4板厚或25 mm,取两者中最小值),需在焊后进行消应力处理,按相关船级社要求,消应力处理应在不低于550 ℃的温度下进行,且不高于其回火温度,保温1 h,之后缓冷;缓冷时在550~300 ℃降温区间内需控制降温速度,一般为50 ℃/h,所采用热处理方式取决于铸钢件的化学成分和尺寸。

5 焊后检验及试验

1)焊缝完成并经过热处理和消应力处理后,需将焊缝打磨光顺并与母材平齐。

2)按相关船级社标准对修补焊缝进行100%UT和100%MT检测。

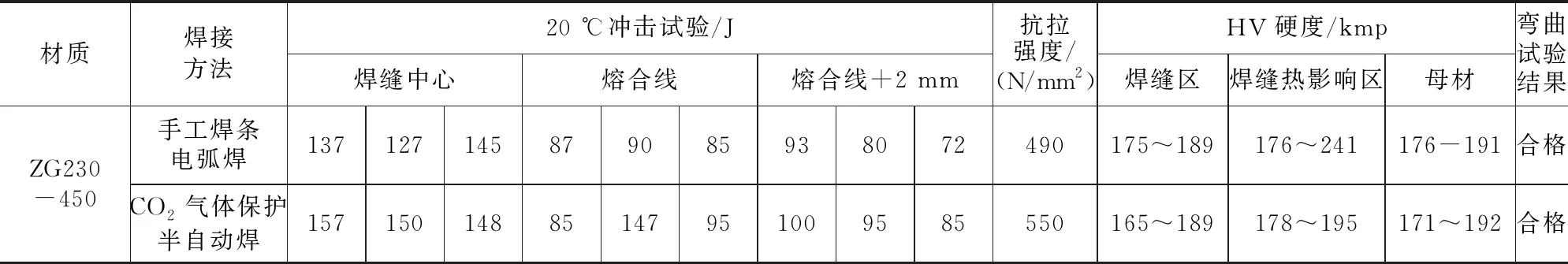

3)按照以上工艺流程,分别进行焊接工艺评定试验,且试验过程及结果已取得日本船级社(NK)签字认可,试验结果如表3。

表3 ZG230-350焊接工艺评定试验参数

6 技术要点

1)通过以上铸钢ZG230-450的焊接试验表明:手工焊条电弧焊及CO2气体保护半自动焊2种焊接方法均可应用于铸钢的焊接,且能满足其使用性能和使用寿命的要求。

2)由于CO2气体保护半自动焊电流密度大、焊接速度快且热量集中,故而热影响区小于手工焊条电弧焊焊接,试验结果表明,CO2气体保护半自动焊焊接的焊缝整体力学性能及焊接效率优于手工焊条电弧焊;且手工焊条电弧焊在焊接过程中换焊条熄弧引弧时易出现缺陷,脱渣难度高于CO2气体保护半自动焊,故而在条件允许的情况下,铸钢的修补焊接可优先选用CO2气体保护半自动焊。

3)手工焊条电弧焊具有设备简单、操作方便灵活且能适应各种焊接位置,故而在条件比较简陋的情况下(如航修等),可选择此焊接方法。

4)大型铸件的焊接,需安排合理的焊接顺序,且焊完后须立即进行消应力处理,我们生产中曾出现过大型铸件焊接完未及时进行消应力处理而出现大量裂纹的严重焊接事故。