基于3D打印技术的分层凝胶注模制造工艺

2019-06-13刘恩辰葛动元罗信武

刘恩辰,葛动元,罗信武

基于3D打印技术的分层凝胶注模制造工艺

刘恩辰,葛动元,罗信武

(广西科技大学 机械工程学院,广西 柳州,545006)

针对在凝胶注模工艺中固相体积分数高的料浆因流动性而应用受限的情况,提出基于3D打印技术的分层凝胶注模制造工艺;采用3D打印技术分层在线制备模具,同步进行料浆的填充,以实现料浆的无流动填充或短距离填充。研究结果表明:上切面模具和竖直模具的腔体全部为无流动注模区域,下切面模具的腔体既包含无流动注模区域,也包含短距离流动注模区域;在下切面模具中,最大注模流动距离和模具分层厚度呈正相关,与模具的切片面角度呈负相关;当设定最大流动距离小于10 mm时,15°夹角和75°夹角模具对应的最大分层厚度分别为2.68 和37.30 mm。

凝胶注模;3D打印;成型技术

20世纪 90 年代,JANNEY[1]将传统的陶瓷工艺与聚合物化学结合起来,提出了一种新型陶瓷成型技术即凝胶注模成型技术。其技术原理如下:将陶瓷粉末悬浮于能够交联聚合的有机单体溶液,形成流动性优异的料浆,加入适量催化剂和引发剂后,排气注入模具中,料浆中的有机单体在催化剂和引发剂作用下,发生聚合固化,形成由高分子网络定型的陶瓷基坯体,经干燥、排胶、烧结后,得到致密的陶瓷产品。该技术能够实现复杂形状陶瓷件的高品质近净成型[2]。JURGEN[3]将该技术拓展到金属结构件的制作,并成功制备出形状复杂的不锈钢叶轮,该叶轮的微观结构及力学性能优良,可媲美传统工艺所制备的粉末冶金件。凝胶注模成型技术具有设备简单、应用范围广、成型坯体组分均匀、坯体抗弯强度高、缺陷少等优点,受到国内外研究人员的高度重视。我国的研究人员对凝胶注模成型技术制备陶瓷和金属结构件进行了大量研究[4-16]。在金属结构件研究方面,段柏华等[4]以铜粉和钼粉为原料,采用非水基的凝胶注模体系制备出Mo/Cu合金;陶庆良等[14]利用凝胶注模法制备了形状复杂的钨铜复合材料坯体,并使用固相体积分数达45%的非水基体系料浆(其黏度为0.23 Pa∙s)进行注模,得到表面无开裂、无形变的钨铜坯体,其表面质量较好,结构的抗弯强度可到达26.9 MPa。在陶瓷材料研究方面,王亚丽等[6]采用凝胶注模法制备氧化锆陶瓷坯体,使用固相体积分数达50%的水基体系料浆进行注模,料浆的黏度为0.46 Pa∙s,所得陶瓷生坯表面光洁、不开裂、不起皮,抗弯强度达 61.05 MPa,其结构均匀、致密性好,相对密度达 98.26%;刘秀等[15]研究了石墨凝胶注模工艺,添加质量分数为4%的分散剂,制备出固相体积分数为50%的流动性良好的石墨浆料,其黏度为0.845 Pa∙s,料浆凝固时间短(温度为3 ℃时,料浆固化时间为5.6 min),最终制备出抗弯强度为15.8 MPa的素坯。衡量凝胶注模成型技术所制备坯体的主要指标有完整性、致密度、抗弯强度和表面质量等。在工艺过程中,影响坯体性能的参数主要包括料浆的固相体积分数和料浆的黏度。固相体积分数会影响坯体的致密度、抗弯强度和表面质量。具体来说,固相体积分数越高,坯体的致密度越高,抗弯强度越大,表面质量越好。料浆的黏度会影响坯体的完整性,黏度越大,料浆流动越困难,对模具的填充效果越差,坯体的完整性越差。同时,料浆的固相体积分数和黏度两者具有相关性,固相体积分数越高,黏度越大。因此,在实际成型加工中,需要对料浆固相体积分数和黏度进行平衡,一般要求料浆的固相体积分数大于45%,黏度小于1 Pa∙s[4-16]。为解决料浆的固相体积分数和黏度之间的矛盾,本文作者从料浆对模具的填充入手,提出一种基于3D打印技术制备模具的“无流动”填充或“短距离”填充的新型凝胶注模技术,以期制备致密度更高、抗压强度更大、表面质量更好的坯体。

1 基于3D打印技术的分层凝胶注模制造工艺原理和基本流程

1.1 工艺原理

基于3D打印技术的分层凝胶注模制造工艺(layered gel-casting based on 3D printing,下面简称LG-3DP工艺)的基本成型原理与传统凝胶注模工艺相似:将陶瓷或金属粉末悬浮于能够交联聚合的有机单体溶液,加入适量催化剂和引发剂形成料浆,注入模具中,料浆发生聚合固化,形成固化的坯体,经干燥、排胶、烧结后,得到致密的产品。

LG-3DP工艺与传统凝胶注模工艺的本质区别在于模具的制备和料浆的注模环节:1) LG-3DP工艺使用3D打印技术制备模具,采用的是在线制备方案,而传统凝胶注模工艺采用的是离线制备模具的方式,即模具的制备在料浆注入模具前完成;2) LG-3DP工艺中的料浆采用分层多次注入模具,而传统凝胶注模工艺采用的是一次注入模具;3) LG-3DP工艺的料浆浇筑点是运动可控的,理论上可以是空间的任意位置,而传统凝胶注模工艺的料浆浇筑点是模具上几个固定的预设浇筑口。理论上,与传统凝胶注模工艺相比,LG-3DP工艺能够制备更加复杂、致密,力学性能更佳的结构件。

1.2 基本流程

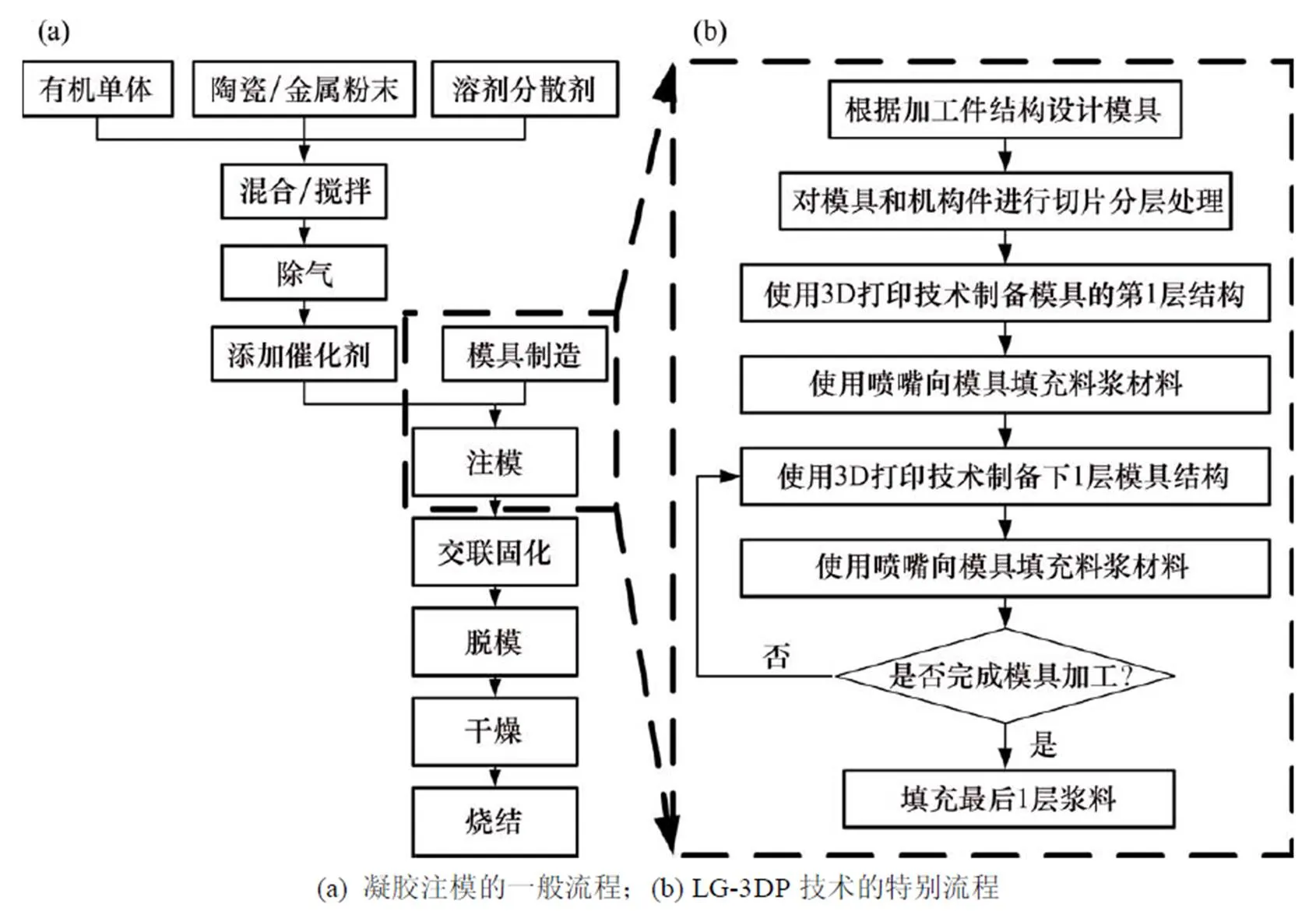

LG-3DP技术与传统凝胶注模技术在工艺流程有相似的部分,将其归纳为凝胶注模的一般流程,如图1(a)所示;同时,LG-3DP技术较传统凝胶注模技术在工艺上有独特部分,将其归纳为LG-3DP工艺的特别流程,如图1(b)所示。

LG-3DP技术的独特部分体现在模具制备和料浆注模环节中。在模具制造和注模的特别流程中,首先根据加工件结构设计模具;然后对模具和结构件进行切片分层处理;使用3D打印技术制备模具的第1层结构,使用喷嘴向模具填充零件凝胶材料;然后,使用3D打印技术制备下1层模具结构,并使用喷嘴向模具填充零件凝胶材料。重复上一步骤,直至完成模具制备;填充最后1层料浆,完成模具制备和料浆注模工序。

2 基于3D打印技术的分层凝胶注模制造的支撑技术

2.1 设备构成

LG-3DP工艺的设备由分散搅拌装置、3D打印中心、脱模中心、烧结中心等部件组成。混合分散中心由搅拌器和超声发生器组成,用于混合有机单体、陶瓷/金属粉末和溶剂分散剂,制备料浆。3D打印中心有2个相对独立的加工系统,1个加工系统用于打印模具,另1个加工系统用于料浆对模具的注模工序;该3D打印中心的主体设备需要自制。脱模中心用于模具材料的去除,根据不同的模具材料,脱模中心设有不同的脱模设备。烧结中心用于交联固化的零件坯体的烧结,包含真空烧结机、惰性气体环境发生和控制系统等装置,可以实现对零件坯体的真空烧结或惰性气体烧结。

图1 基于3D打印技术的分层凝胶注模制造的基本流程

2.2 3D打印模具及料浆注模的技术方法

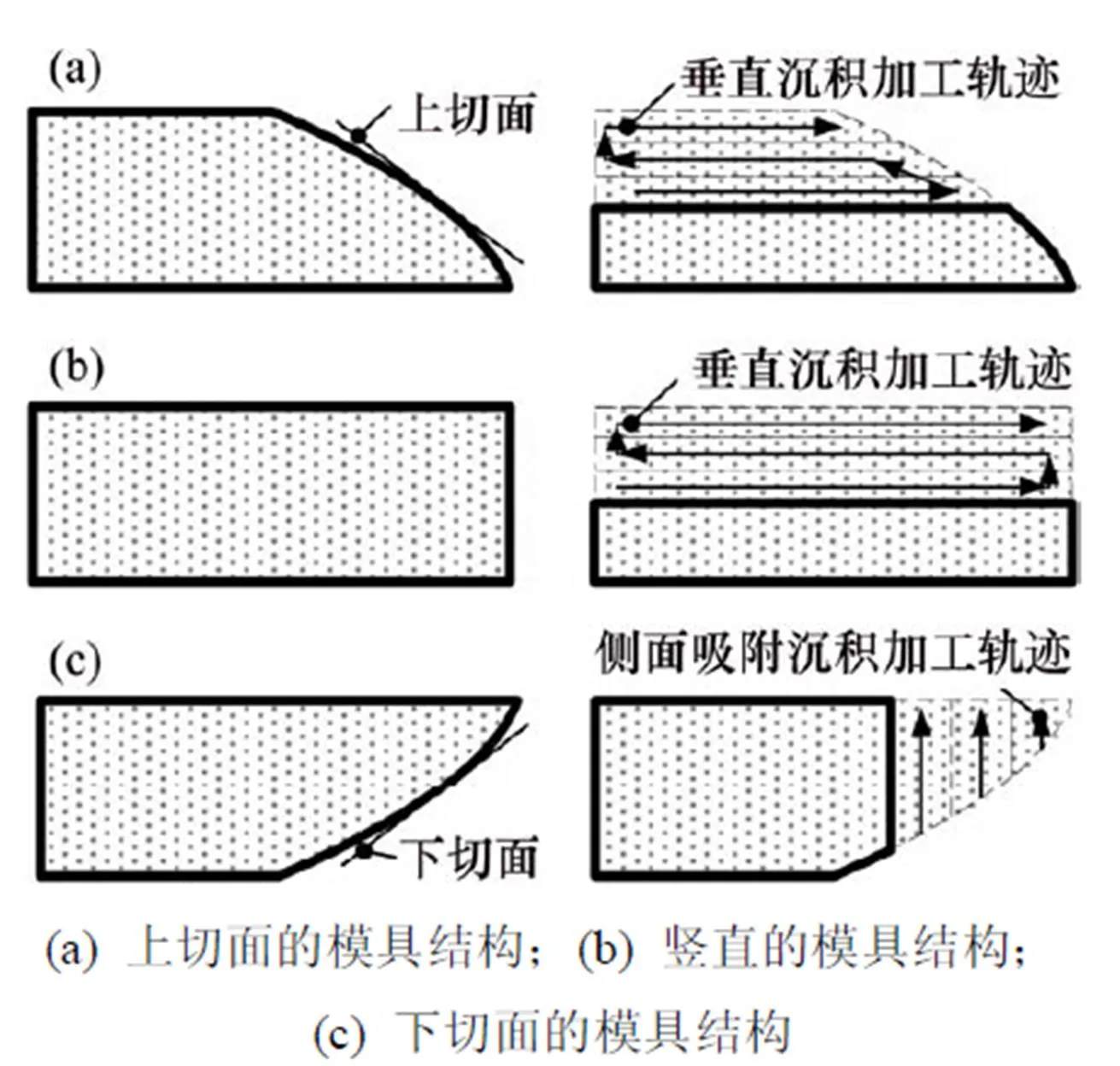

LG-3DP技术在制备模具时,可采用的工艺有挤出法、两组分环氧树脂系统法、热蜡分配法等方法。上述工艺方法也常用于形状沉积制造工艺[17]。使用3D打印技术制备模具时,需要根据模具形状的特征,选择合适的加工方式。按照模具侧面切平面和模具间的关系,所有模具均可划分3种特征结构。图2(a)所示为上切面的模具结构,切点附近的模具质点位于切平面下方。图2(b)所示为竖直的模具结构,侧面为竖直面。这2种模具结构均采用垂直沉积加工方式。图2(c)所示为下切面的模具结构,切点附近的模具质点位于切平面上方。传统的垂直沉积加工方式不适用于这种情况,因此,本文作者提出一种新型侧面吸附沉积加工方式:从竖直面进行分层,加工时,使用喷嘴将结构件液态材料挤出至已加工结构件的侧壁,液体的结构件材料吸附在侧壁上并迅速固化,通过逐个竖直面、逐个竖直面地吸附沉积,最终加工出结构件。下切面模具结构的加工轨迹见图2(c)。

图2 不同特征的模具加工方式

采用喷嘴进行料浆注模,注模过程示意图如图3所示,其中虚线为注模轨迹规划。制作完1层模具腔体后,开始用料浆填充模具,料浆喷嘴沿,和轴作平移运动,不考虑模具结构对喷嘴运动的干涉。理论上,喷嘴可运动至空间中的任一位置。将剩余注模部分分成3层,每1层注模时,喷嘴均按照规划的轨迹,沿和轴作平移运动。

图3 注模过程示意图

2.3 模具几何分层技术

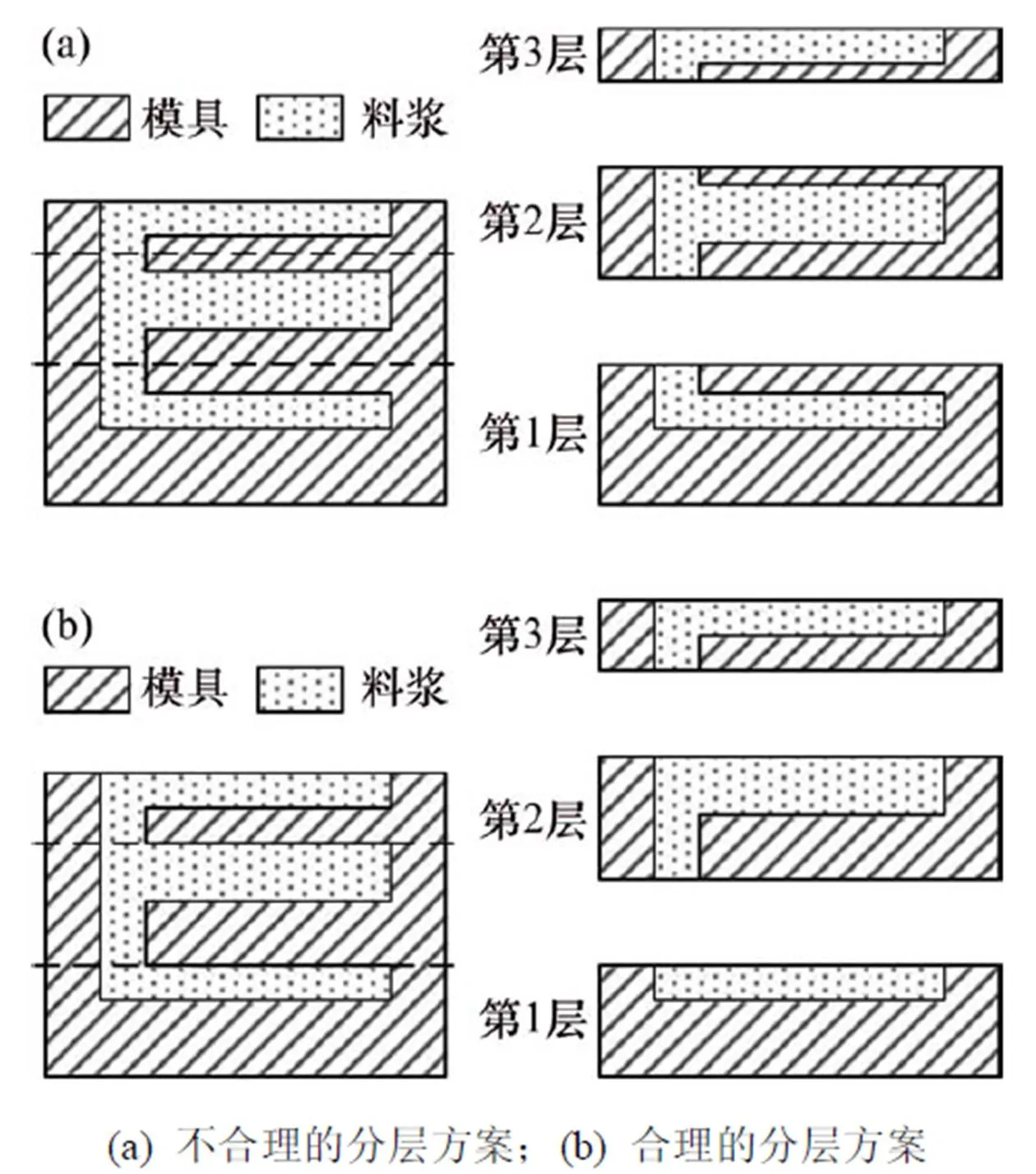

LG-3DP工艺在制备模具和进行料浆注模时,对模具的分层厚度没有限制,可以采用较厚的分层进行模具制备,也可以采用较薄的分层进行模具制备。模具分层的方式比较灵活,使得1个加工零件及其模具可能存在多种分层方式。但考虑到料浆对模具空腔的注模效果,合理的分层方法应当避免形成长径较大的模具空腔。不同的模具分层方案如图4所示。图4(a)中分层方案的第1层和第2层上存在长径比空腔,不利于零件材料的填充,图4(b)中的分层方案明显比图4(a)中的分层方案更优。

3 基于3D打印技术的凝胶注模工艺实例分析

下面以1个典型法兰结构为例,进一步介绍LG-3DP加工工艺。典型的法兰结构示意图如图5(a)所示,法兰结构的剖视图如图5(b)所示。图5(c)所示为法兰结构LG-3DP核心工序示意图,为模具制备和料浆注模工序。在实施模具制备和料浆注模前,首先要制备料浆:将有机单体、陶瓷/金属粉末、溶剂分散剂进行充分混合和搅拌,然后除气、添加催化剂制成料浆。

图4 模具分层方案

法兰结构LG-3DP核心工序如下。首先根据法兰结构设计加工模具的整体结构,然后在计算机辅助设计(CAD)软件中建模,并对模具进行切片处理,切成4层;使用3D打印技术打印出第1层模具,打印材料为石蜡;使用喷嘴向已加工的模具空间填充料浆;料浆初步固化后,使用3D打印技术打印出第2层模具,使用喷嘴向已加工的模具空间填充料浆;使用3D打印技术打印出第3层模具;然后,使用喷嘴向已加工的模具空间填充料浆;使用3D打印技术打印出第4层模具;然后,使用喷嘴向已加工的模具空间填充料浆;将凝固后的模具和零件结构放入电炉箱中,在电炉箱中充满氮气,以保护零件结构。将电炉箱温度设定为65 ℃,使石蜡模具材料融化,最终释放出法兰结构件。将释放后的法兰结构件放入真空电烤箱中进行高温烧结,烧结完成后,可直接使用,也可进行更高精度的机械加工后再使用。

图5 典型三维结构示意图及LG-3DP核心工序

4 基于3D打印技术的分层凝胶注模制造技术的关键工序理论分析

4.1 基于3D打印技术的分层凝胶注模工艺与传统凝胶注模工艺的对比分析

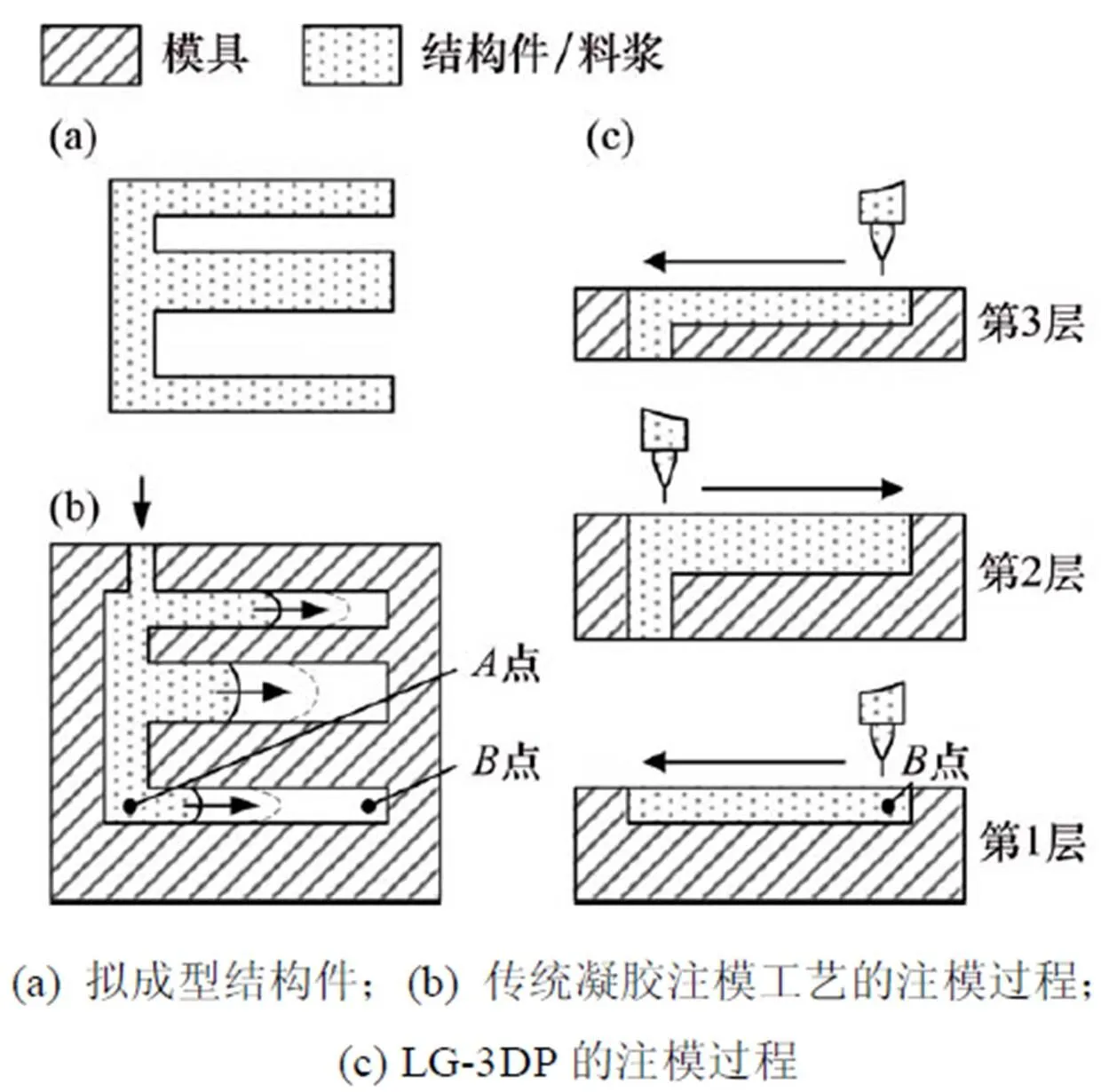

LG-3DP工艺与传统凝胶注模工艺相比较,主要区别体现在模具制备和料浆注模工序。以图6(a)所示的拟成型结构件为例,进行对比分析。图6(b)所示为传统的凝胶注模工艺的注模过程,在模具上设置有料浆浇筑口,料浆的注模是在模具整体制备完成后进行的。理想的注模过程中,料浆从模具的浇筑口开始流动,直至模具空腔的末端,将整个模具空腔填充满。料浆需要流动的距离与结构件的形状和尺寸直接相关。浆料填充到点,需流经的路径为“浇筑口—点—点”,当竖直通道或水平通道过长或过窄时,料浆将无法流动至点,造成结构件外观缺陷,或者需要降低料浆的固相体积分数以降低料浆的黏度,造成结构件性能降低。

图6(c)所示为LG-3DP的注模过程。将模具切片分成3层,依次制备第1层、第2层和第3层模具,并对各层模具的腔体进行料浆注模。由于注模的喷嘴可沿轴向、轴向和轴向3个方向运动,因此,在料浆注模过程中,料浆的流动距离与模具的结构件(或者模具)的整体形状和尺寸无关,仅与单层模具的厚度及其边缘形状有关。以点为例,它位于LG-3DP工艺切片后的第1层模具中,采用逐层注模后,喷嘴可直接向点进行料浆的浇筑(见图6(c)),实现了无流动填充。因此,理论上LG-3DP工艺相对于传统凝胶注模工艺有着更广的加工范围,成形的零件质量也更好。

图6 注模过程对比

4.2 不同特征的分层模具结构的料浆注模分析

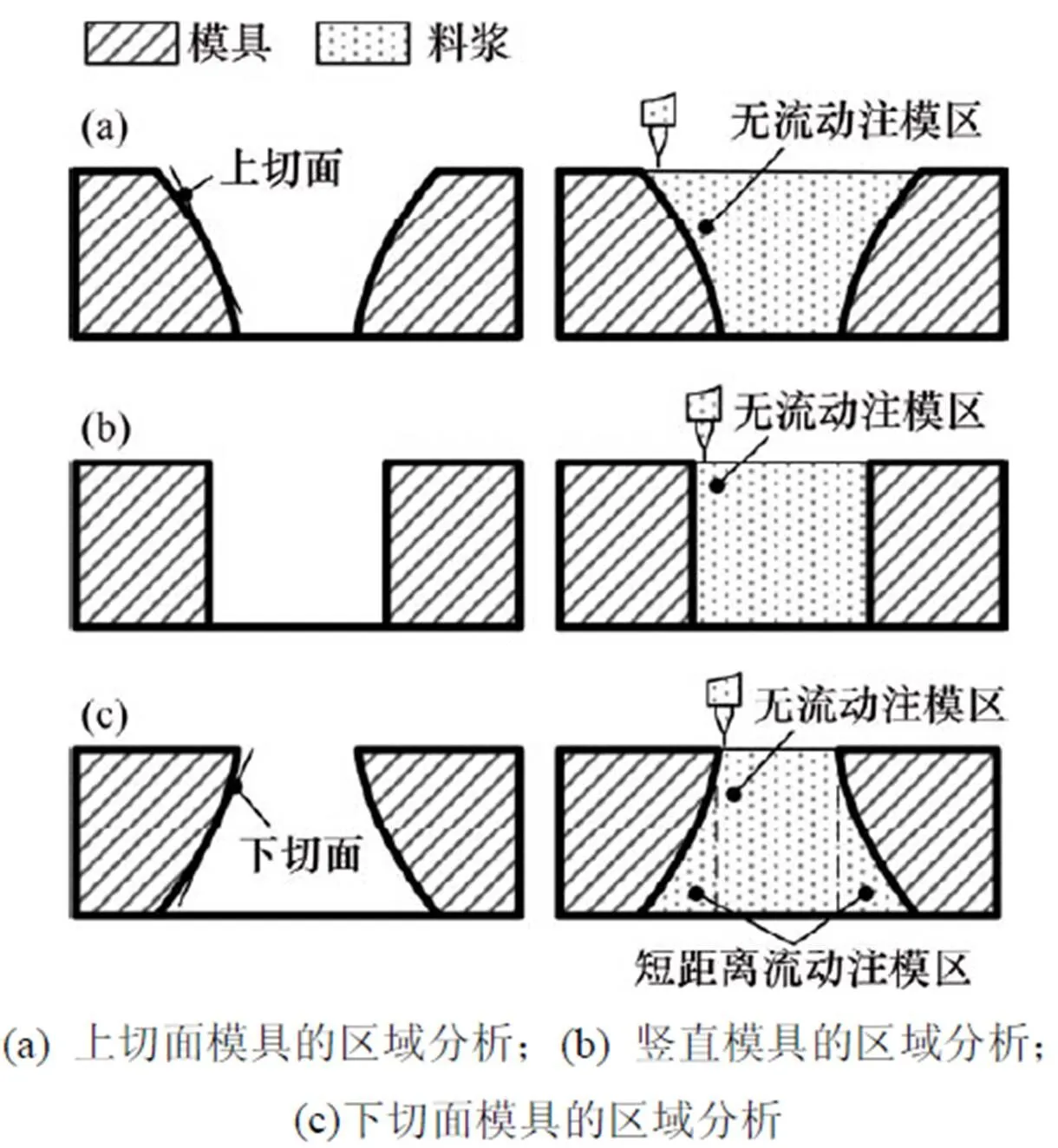

LG-3DP工艺注模工序中,料浆的流动距离与单层模具的厚度及其边缘形状有关。为研究各个区域料浆的流动距离情况,将各种模具形状划分为上切面模具、竖直模具和下切面模具,如图7所示。料浆的流动距离与喷嘴能够到达的位置紧密相关:当喷嘴能够达到模具空间的某填充点时,该点可做到无流动填充;当喷嘴不能到达模具空间的某填充点时,喷嘴能够到达的距该点最近的距离即为该点的填充流动距离。在上切面模具和竖直模具中,喷嘴能够达到模具空腔的任一填充点,因此模具空腔的所用区域 均为无流动注模区(见图7(a)和图7(b))。在下切面模具中,由于受到模具的干涉,不能到达图7(c)中左虚线左侧区域和右虚线右侧区域,上述2个区域为短距离流动注模区,在2个虚线中间的区域,喷嘴可到达,因此,中间区域为无流动注模区。

图7 不同模具的料浆注模区域分析

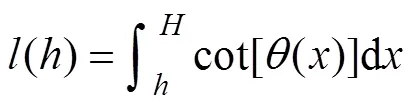

4.3 模具形状和分层厚度对料浆流动距离的影响

进一步对料浆流动距离进行定量分析,由于无流动区域的流动距离为0 mm,因此只需要对下切面模具中的短距离流动注模区进行分析和计算即可。以图7(c)中的模具为研究对象,假定模具层的厚度为,给出模具上高度为的点,其切面与水平面的角度有如下函数关系:

=() (1)

由于喷嘴能够到达的距该点最近的距离即为该点的填充流动距离,因此该点的流动距离为

最大的流动距离发生在=0处,其表达式为

假定=()为一常数,则有

=·cot() (4)

由式(3)和式(4)可知:最大流动距离与模具分层厚度呈正相关,与角度呈负相关。在LG-3DP工艺中一般期望最大流动距离不超过10 mm,当分别取15°,30°,45°,60°和75°时,模具最大分层厚度如表1所示。

表1 不同切面角度下模具最大分层厚度

从表1可以看出:随着增大,模具最大分层厚度呈递增趋势;当为15°时,模具最大分层厚度为2.68 mm;当为75°时,模具最大分层厚度为37.3 mm。

5 结论

1) 本文提出了一种基于3D打印技术的分层凝胶注模工艺,使用3D打印技术分层制备模具,并分层完成料浆注模。

2) 本文工艺的设备由分散搅拌装置、3D打印中心、脱模中心、烧结中心等部件组成,使用垂直沉积方式和侧面吸附沉积方式可制备任意形状的模具,模具的分层方式对分层凝胶注模的效果有影响,应避免形成长径比大的模具腔体。

3) 与传统凝胶铸模技术相比,本文工艺能够实现无流动注模或短距离流动注模;下切面模具中,最大流动距离与模具分层厚度呈正相关,与切面角度呈负相关。当设定最大流动距离小于10 mm时,模具的最大分层厚度随着增大而增大,15°切角对应的最大分层厚度为2.68 mm,75°切角对应的最大分层厚度为37.30 mm。

[1] JANNEY M A. Method for molding ceramic powders: US 4894194 [P]. 1990−01−16.

[2] OMATETE O O, JANNEY M A, STREHLOW R A. Gel casting: a new ceramic forming process[J]. American Ceramic Society Bulletin, 1991, 70(10): 1641−1649.

[3] JURGEN S. Rapid prototyping and manufacturing by gelcasting of metallic and ceramic slurries[J]. Materials Science and Engineering A, 2002, 334(1/2): 187−201

[4] 段柏华, 戚诚康, 王德志, 等. 非水基凝胶注模成形制备Mo/Cu合金[J]. 有色金属科学与工程, 2017, 8(1): 56−62. DUAN Bohua, QI Chengkang, WANG Dezhi, et al. Preparation of Mo/Cu alloy by non-aqueous gelcasting[J]. Nonferrous Metals Science and Engineering, 2017, 8(1): 56−62.

[5] 段柏华, 谢春革, 王德志, 等. 烧结温度对凝胶注模多孔Ni-Ti合金性能的影响[J]. 稀有金属材料与工程, 2017, 46(6): 1674−1678. DUAN Bohua, XIE Chunge, WANG Dezhi, et al. Effect of sintering temperature on properties of porous Ni-Ti alloy prepared by gel-casting[J]. Rare Metal Materials and Engineering, 2017, 46(6): 1674−1678.

[6] 王亚丽, 尹乒, 赵蕊, 等. 水溶性环氧树脂的氧化锆陶瓷凝胶注模成型[J]. 粉末冶金材料科学与工程, 2017, 22(2): 228−235. WANG Yali, YIN Ping, ZHAO Rui, et al. Gel-casting of zirconia ceramic using water-soluble epoxy resin [J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(2): 228−235.

[7] 谢雨洲, 彭超群, 王小锋, 等. HEMA-TBA凝胶体系制备多孔氧化铝陶瓷[J]. 无机材料学报, 2017, 32(7): 731−738. XIE Yuzhou, PENG Chaoqun, WANG Xiaofeng, et al. Porous alumina ceramic prepared by HEMA-TBA gelcasting system[J]. Journal of Inorganic Materials, 2017, 32(7): 731−738.

[8] 陈鑫, 李国栋, 熊翔. 醇−水混合溶剂凝胶注模制备SiC多孔陶瓷的工艺与性能[J]. 粉末冶金材料科学与工程, 2017, 22(2): 284−291. CHEN Xin, LI Guodong, XIONG Xiang. The process and properties of porous SiC ceramics prepared by alcohol-water based on gel-casting process[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(2): 284−291.

[9] 黄龙, 肖鹏, 罗衡, 等. 凝胶注模法制备碳纤维/氮化硅复合材料的微观结构与力学性能[J]. 粉末冶金材料科学与工程, 2014, 19(6): 874−880. HUANG Long, XIAO Peng, LUO Heng, et al. Microstructures and mechanical properties of carbon fiber reinforced silicon nitride composites prepared by gel-casting[J]. Materials Science and Engineering of Powder Metallurgy, 2014,19(6): 874−880.

[10] WANG Xiaofeng, PENG Chaoqun, WANG Richu, et al. Liquid drying of BeO gelcast green bodies using ethanol as liquid desiccant[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(7): 2466−2472.

[11] WANG Xiaofeng, WANG Richu, PENG Chaoqun, et al. Rheological property and drying mechanism of thermoresponsive gelcasting of ZnO[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(8): 2789−2796.

[12] 袁海英, 贾成厂, 张新新, 等. 凝胶注模制备的铝铜坯体脱脂过程及动力学[J]. 工程科学学报, 2016, 38(1): 102−107. YUAN Haiying, JIA Chengchang, ZHANG Xinxin, et al. Thermal degradation mechanism and kinetics of aluminum- copper green bodies prepared by gel casting[J]. Chinese Journal of Engineering, 2016, 38(1): 102−107.

[13] 王召利, 纪箴, 卡瑞玛, 等. 铜基材料非水基凝胶注模成形工艺的研究[J]. 粉末冶金技术, 2015, 33(4): 248−253. WANG Zhaoli, JI Zhen, KARIMA B, et al. Study on sintering of non-aqueousgelcasting for copper based materials[J]. Powder Metallurgy Technology, 2015, 33(4): 248−253.

[14] 陶庆良, 魏瑶瑶, 李邦怿, 等. 凝胶注模法制备复杂形状钨铜复合材料[J]. 稀有金属与硬质合金, 2017, 45(4): 29−34. TAO Qingliang, WEI Yaoyao, LI Bangyi, et al. Gel-casting preparation of W-Cu composites with complex shape[J]. Rare Metals and Cemented Carbides, 2017, 45(4): 29−34.

[15] 刘秀, 齐龙浩, 贺智勇, 等. 石墨凝胶注模工艺研究[J]. 硅酸盐通报, 2017, 36(3): 1015−1019. LIU Xiu, QI Longhao, HE Zhiyong, et al. Gelcasting process of graphite[J]. Bulletin of the Chinese Ceramic Society, 2017, 36(3): 1015−1019.

[16] 胡淑娟, 张跃, 唐保军. 醇−水基水溶性共聚物凝胶注模成型制备氧化铝纳米多孔陶瓷[J]. 稀有金属材料与工程, 2015, 44(S1): 400−403. HU Shujuan, ZHANG Yue, TANG Baojun. Nano-porous alumina ceramic with a water-soluble copolymer by alcohol- water based gel-casting process[J]. Rare Metal Materials and Engineering, 2015, 44(S1): 400−403.

[17] 冯培锋, 陈扼西, 王仲仁. 形状沉积制造及其应用[J]. 制造技术与机床, 2003, 53(7): 37−40. FENG Peifeng, CHEN Exi, WANG Zhongren. Shape deposition manufacturing and its application[J]. Manufacturing Technology & Machine Tool, 2003, 53(7): 37−40.

Layered gel-casting process based on 3D printing technology

LIU Enchen, GE Dongyuan, LUO Xinwu

(School of Mechanical Engineering, Guangxi University of Science and Technology, Liuzhou 545006, China)

Considering that the application of slurry with high volume fraction of solid is limited due to fluidity in the gel injection molding process, layered gel-casting process based on 3D printing technology was proposed. The methods of 3D printing on-line mold preparation with layering and simultaneous filling of the slurry were used to achieve the slurry non-flow filling or short-distance-flow filling. The results show that cavity of the upper section mold and the vertical mold is all non-flow injection mold zone, and cavity of the lower section mold includes both non-flow injection zone and short-distance-flow injection zone. The maximum flow distance of the lower section mold is positively related to the layer thickness of mold, and is negatively related to the slice angle of the mold. When the maximum flow distance is less than 10 mm, the maximum layer thickness of the 15° angle mold and 75° angle mold is 2.68 and 37.30 mm, respectively.

gel-casting; 3D printing; molding technology

TH162

A

1672−7207(2019)05−1105−07

10.11817/j.issn.1672−7207.2019.05.013

2018−07−06;

2018−10−09

国家自然科学基金资助项目(51765007);广西省自然科学基金资助项目(2016GXNSFAA380111)(Project(51765007) supported by the National Natural Science Foundation of China; Project(2016GXNSFAA380111) supported by the Natural Science Foundation of Guangxi Province)

刘恩辰,讲师,从事快速成型制造、凝胶注模技术研究;E-mail:nice2010@126.com

(编辑 伍锦花)