某汽车平台前地板模块化设计研究

2019-06-13秦海滨吕游覃鹏飞赵海利

秦海滨,吕游,覃鹏飞,赵海利

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

模块化开发就是通过标准化、通用化、系列化、模块化、平台化达到通用目的,实现零部件最大化的通用、实现规模化“量”,从而缩短开发周期,降低成本,能够快速满足市场需求。从架构的角度来说,就是将产品的架构从整体架构转换为组合架构。在经济全球化的大背景之下,中国的汽车产业迅速发展,汽车市场的需求量快速增长,国外汽车企业通过模块化来应对市场快速、迅猛的需求。目前国外汽车主机厂已经广泛采用平台化战略,其中以大众最为典型也最成功。模块化的核心要素是提高零部件的通用率,尽可能实现零部件共享,实现通用零部件更大规模的生产,从而降低因为车型增多和产品周期缩短导致新增的研发成本。为了满足市场对汽车产品日益多样化的需求, 整车厂不断缩短新产品开发周期,加快推出新产品的步伐。

1 前地板系统

汽车前地板系统是白车身重要的组成部分,前地板前面连接防火墙,后面搭接后地板,左右连接侧围,前地板的设计对整车的碰撞、刚度、扭转以及安全等有重要影响。按发动机的布置位置可以分为发动机前置和发动机中置两种地板,本文作者研究的前地板为发动机前置地板,也是一种主流乘用车地板。主要研究的某汽车平台前地板模块如何应用在CAR、MPV、SUV 3种不同车型以及前地板对3种车型的刚度、模态、碰撞扭转性能的影响。

2 某平台前地板的模块化设计

2.1 某平台前地板设计初始条件

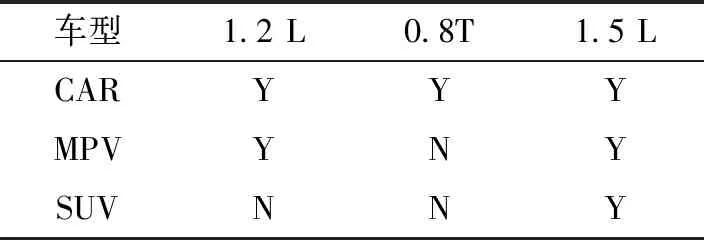

所研究的汽车平台包括CAR、MPV及SUV 3种车型,并且搭载1.2 L、0.8T和1.5 L 3款动力。各车型与发动机的匹配关系如表1所示。

表1 某平台匹配的动力总成

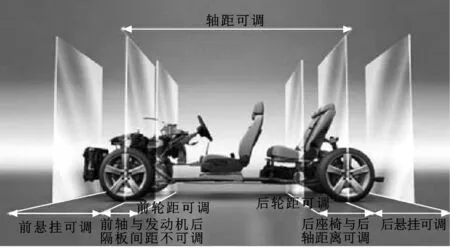

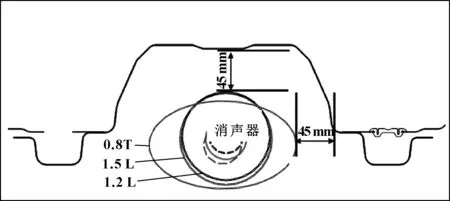

该平台搭载的3种动力总成的位置均相同,并且符合大众MQB的原则:前轴到发动机后隔板的距离相同。前轴到发动机后隔板距离详见图1。

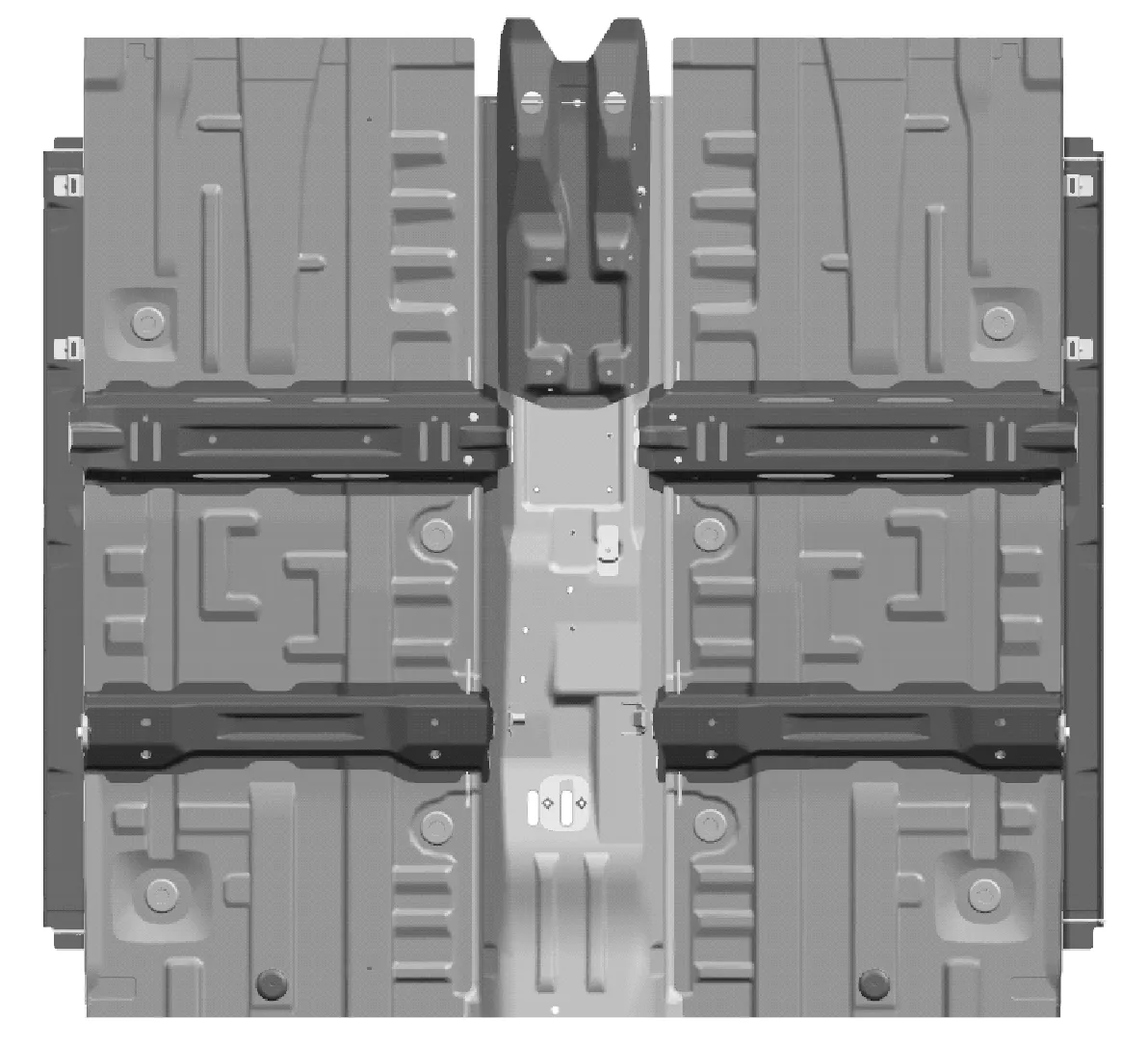

前地板布局形式如图2所示。为了提升研发效率,降低整车成本,该平台所有车型前地板本体为共用件。

图1 大众模块化图解

图2 前地板布局形式

2.2 前地板模块化设计方法

2.2.1 某平台前地板长度的模块化设计方法

该平台所有车型发动机位置保证一致,并且防火墙位置一致,这样就能保证前地板的前止点一致。前地板长度模块化有两种方案:(1)通过模具增加镶块实现前地板的加长满足轴距调整的需要;(2)通过调整前地板后横梁的长度来保证前地板后止点位置相同。文中选用的是方案二,相对于方案一该方案能实现前地板完全借用,但是该方案的局限性在于平台跨距过大即轴距相差过大,一般超过200 mm。

2.2.2 某平台前地板宽度的模块化设计方法

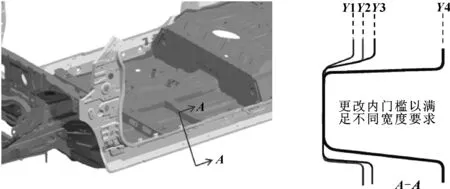

前地板宽度的模块化设计的关键在于保证前地板本体宽度相同,通过更改前地板门槛Y向宽度来实现不同车型之间的车宽需求以及侧面碰撞性能。具体设计要点见图3。

图3 前地板门槛宽度

2.2.3 某平台前地板中通道的模块化设计方法

前地板中间通道的大小取决于前消声器筒体的布置位置,在保证前消声器筒体离地高度的同时,保证前地板距离前消声器筒体不小于45 mm,如图4所示。该平台前地板中通道高度及宽度设计综合考虑了3种动力配置的前消声器筒体的大小及布局。

图4 前地板中通道模块化设计

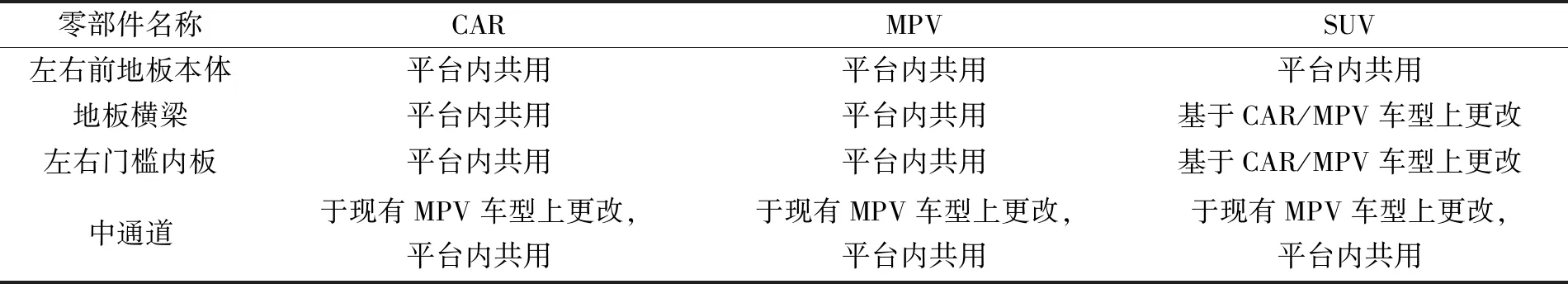

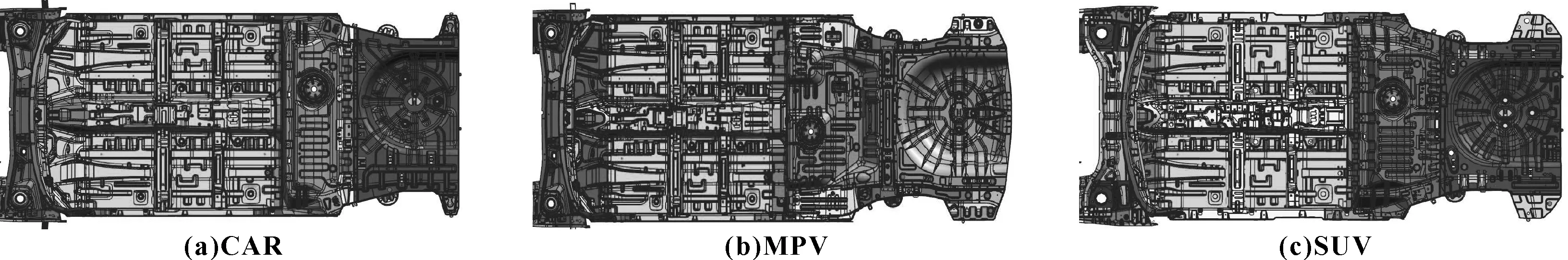

某平台前地板零部件的共用情况如表2与图5所示。图5中深灰色表示共用,浅灰色表示更改。

表2 某平台前地板零部件的共用情况

图5 前地板零部件平台化状态

2.3 某平台前地板性能分析

2.3.1 某平台车型刚度性能分析

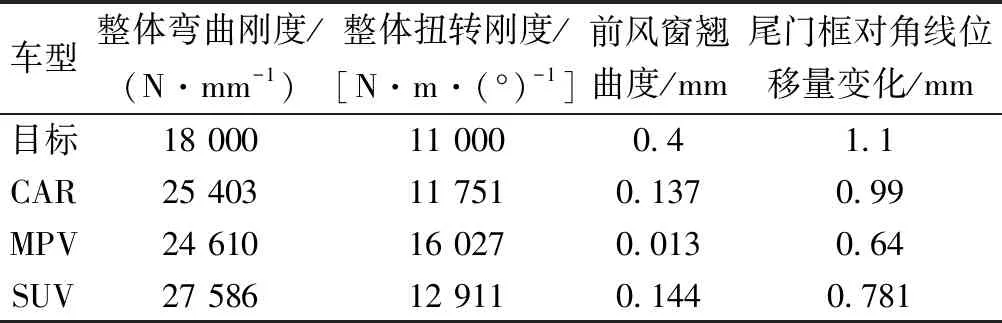

该汽车平台前地板系统属于传统的乘用车结构设计,前地板是白车身的重要组成部分,白车身的刚度对整车的操控性能、耐久性影响比较大,静态刚度对整车装配精度有影响。所以文中对某平台车型3款车(Car、MPV、SUV)整车弯曲刚度、整车扭转刚度、前风窗翘曲度、尾门框对角线位移量变化进行了模拟分析,以此满足设计要求,如表3所示。

表3 平台车型刚度分析

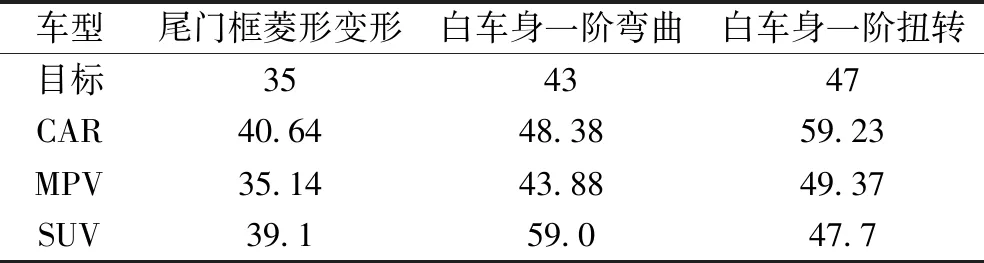

2.3.2 某平台车型模态分析

白车身模态频率是衡量整车NVH性能的一项重要指标,车身模态对整车的弯曲、扭转、噪声、振动等性能产生重要影响。一阶模态下根据白车身的变形分为扭转模态和弯曲模态。 在某平台车型的模态分析中加入尾门框菱形变形这一项,尾门框菱形变形是影响整车扭转的重要因素,对整车的NVH性能以及振动都有很大的影响。由表4可知该平台车型整车模态均满足要求。

表4 某平台车型模态分析 Hz

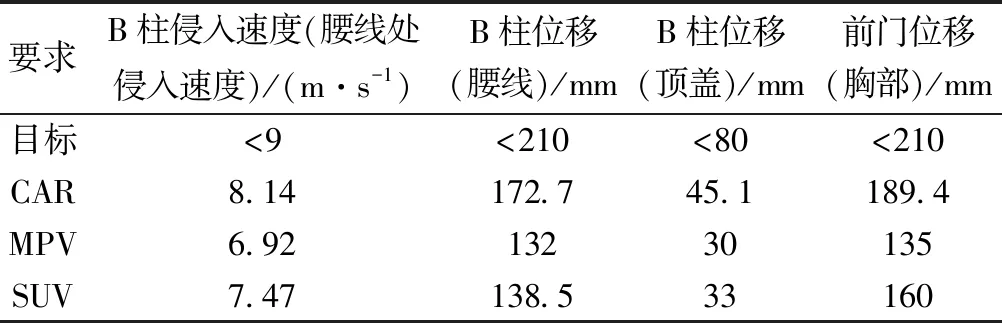

2.3.3 某平台车型碰撞分析

侧面碰撞是汽车安全性能的一个重要考核指标,侧面撞击时,由于没有车头、车尾那么长的碰撞缓冲区域,乘人舱门槛、B柱侧壁直接与对方车辆碰撞,因此正面碰撞、追尾并非最严重,侧面碰撞才致命,也最难满足国家法规。通常考虑B柱、门槛内板采用高强钢,增大门槛截面腔体以及增加门槛腔体中侧面吸能材料来降低B柱的侵入速度,减少对乘员的伤害。由表5可知该平台车型碰撞分析均满足要求。

表5 某平台车型侧面碰撞分析

2.3.4 某平台前地板耐久性能实车验证

对该汽车平台前地板系统均进行了台架验证以及4万千米坏路耐久性试验和10万千米乘用车常规耐久性试验,发现前地板区域均未断裂及出现明显的焊点开裂、生锈或者异响,各项性能指标均满足要求。

3 结论

该汽车平台上前地板的模块化设计方法是切实可行的,并且提升了前地板零部件共用率,且满足前地板各项性能。该平台的前地板块化设计满足差异化多种车型要求,降低研发周期,减少模具、检具、夹具的资金投入,实现通用零部件更大规模的生产,并且降低了整车成本,实现快速迭代,增强产品竞争力。