干式DCT升挡控制策略仿真研究

2019-06-13马安朋

马安朋

(襄阳汽车职业技术学院机电与电子信息工程学院,湖北襄阳 441021)

0 引言

双离合器自动变速器(Double Clutch Transmission,DCT)系统独有的结构,可以实现两个离合器分别驱动奇数和偶数挡位输入轴,换挡过程通过两个离合器的精确切换,实现动力的不间断传递[1],同时继承了手动变速器(Manual Transmission,MT)传动效率高、质量轻、价格便宜等优点[2-6],在动力性、经济性、舒适性等方面表现出巨大的优势[7-8]。

但要充分发挥DCT的优势,必须对离合器接合规律和发动机进行协调控制。一方面,两个离合器间扭矩切换直接影响动力传递的连续性和换挡舒适性;另一方面,通过对发动机的控制可以实现换挡过程离合器主从动盘迅速同步,减少换挡时间,提升动力性;再者,由于DCT的双离合器结构,若离合器与发动机间的协调控制不当,会加剧离合器磨损,出现功率循环,故换挡过程中对离合器接合规律和发动机进行协调控制,是保证DCT车辆换挡品质的重中之重[9-10]。

DCT自主化之路漫长而坎坷,目前国内DCT自主化水平较高的企业更是屈指可数。某公司经过8年之余的不懈努力,在湿式DCT领域有了重大突破,成功开发出两款已经量产的产品,但在干式DCT领域的研究还处于刚刚起步的阶段。据相关消息,干式DCT的研究还处在样机试制阶段,所以要实现干式DCT的完全自主化还有很长的路要走,因此加大对干式DCT的研究力度意义重大。

本文作者基于某六速干式DCT,运用MATLAB/Simulink建立传动系统的仿真模型,对升挡过程进行详细的动力学分析,以提高换挡品质为出发点,研究了换挡过程离合器接合规律和发动机协调控制方法。

1 干式DCT升挡过程分析

1.1 干式DCT传动方案及建模

目前,不论干式、还是湿式DCT存在的一大通病都是低速挡切换时,换挡冲击感较强、换挡延迟过长,用户抱怨率较高。而干式DCT离合器摩擦片没有润滑油的冷却,其低速挡切换时驾驶舒适感表现更差;同时现在城市路况拥堵,红绿灯较多,车辆起停、低速挡切换频繁,由于低速挡离合器负载较大,频繁切换离合器长时间滑磨会加剧离合器的温升和摩擦片的磨损,影响离合器扭矩传递的稳定性,降低离合器使用寿命,因此研究干式DCT升挡过程、离合器接合规律和发动机协调控制十分必要。文中选取1挡升2挡的典型工况,建立干式DCT传动系统简化模型(图1),进行后续研究。

图1 DCT车辆传动系统简化模型

图中,Ie为发动机曲轴、飞轮系统的等效转动惯量;I1为离合器C1从动部分、空心轴及其附件的等效转动惯量;I2为离合器C2从动部分、实心轴及其附件的等效转动惯量;Iv为车轮、半轴以及汽车平移质量换算得到的等效转动惯量;i1为1挡传动比;i2为2挡传动比;io为主减速器传动比;ωe为离合器主动部分角速度;ωc1为1挡离合器C1从动部分角速度;ωc2为2挡离合器C2从动部分角速度;ω为变速器输出轴角速度;ωv为驱动轮角速度;Te为发动机输出扭矩;Tc1为1挡离合器C1实际传递扭矩;Tc2为2挡离合器C2实际传递扭矩;To为变速器输出扭矩;Tr为汽车阻力矩。

1.2 DCT升挡阶段划分

在1挡升2挡过程中,2挡离合器C2为接合离合器,1挡离合器C1为分离离合器,根据两个离合器的工作状态可将干式DCT升挡过程划分为以下5个阶段,如图2所示。

图2 干式DCT升挡阶段

阶段1为2挡齿轮预挂阶段,此阶段1挡离合器C1压力在保压值不变,处于完全结合的状态;2挡离合器处于分离态,这一阶段主要完成目标挡位的预挂动作。

阶段2为离合器C1结合、C2滑磨阶段,此阶段1挡离合器C1上的正压力逐渐减小,其所传递的惯性转矩也随之下降,但这一惯性转矩小于1挡离合器C1的转矩容量,所以1挡离合器C1仍处于结合状态;与此同时,2挡离合器C2开始加压,传递滑磨转矩,随着其正压力的增大,所传递的滑磨转矩也随之逐渐增大。

阶段3为离合器C1、C2双滑阶段,也称离合器扭矩交互阶段,此阶段1挡离合器C1继续减压,当其传递的惯性转矩等于其转矩容量时,C1开始滑磨;与此同时2挡离合器C2上的压力继续增大,其传递滑磨转矩的能力继续增强,系统逐渐以2挡离合器C2为主来传递发动机转矩。

阶段4为离合器C1分离、C2滑磨阶段,也称为同步阶段,此阶段1挡离合器C1已经分离,2挡离合器C2通过滑磨传递发动机转矩,这一过程通过控制目标离合器C2压力同时请求发动机降扭,可以实现离合器C2主从动盘迅速实现同步,缩短换挡时间。

阶段5为离合器C1分离、C2结合阶段,这一阶段在目标挡位离合器主从动盘同步的基础上,将目标挡位离合器压力增大至保压值。

1.3 DCT升挡过程关键节点分析

冲击度、滑磨功是DCT换挡性能的重要评价指标[11],因此DCT升挡过程关键节点应当是对冲击度、滑磨功有较大影响的阶段。

冲击度为车辆纵向加速度的导数,即

(1)

式中:j为冲击度;a为车辆纵向加速度;t为换挡时间;v为车速。从上式可以看出,冲击度与变速器输出扭矩的变化率呈正比,输出扭矩变化越快,冲击就越大,驾驶舒适性越差,德国标准要求冲击度|j|≤10 m/s3。

输出扭矩为两个离合器实际传递扭矩之和,即

To=i1Tc1+i2Tc2

(2)

在干式DCT升挡过程的阶段3,即离合器C1、C2双滑阶段,由于离合器C1从上一阶段的结合态转化为滑磨态,其传递转矩由惯性转矩转变为摩擦转矩,会导致输出扭矩的突变;同时在阶段5,即离合器C1分离、C2结合阶段,离合器C2从滑磨态进入结合态,传递转矩由摩擦转矩变为发动机转矩,也会导致输出转矩的突变。因此,应对这两个阶段离合器的正压力进行精细控制,否则会产生较大的换挡冲击。

干式DCT换挡平顺性是通过两个离合器滑磨实现的,如果对离合器滑磨过程控制不当会造成离合器产生大量的滑磨功,在较短时间内使离合器产生较大的温升,降低离合器摩擦性能。由式(2)分析可知干式DCT升挡过程的2、3、4阶段都有离合器的滑磨,均会产生滑磨功,其计算方式如下:

(3)

式中:Wc为滑磨功;t1为离合器起滑时刻;t2为离合器止滑时刻;Tc为其传递的摩擦转矩;we为离合器主动盘角速度;wc为离合器从动盘角速度。从上式可以看出,滑磨功主要与离合器滑磨时间及其传递的滑磨转矩有关。

整个干式DCT升挡过程,离合器滑磨功主要产生在阶段4,一方面是由于该阶段历时最长,同时在该阶段离合器C2实际传递扭矩Tc2已经很大,若该阶段对发动机扭矩请求及离合器C2加压控制不当,则会产生大量滑磨功、较大冲击、延长换挡时间。

以上是从提高DCT换挡性能的角度对干式DCT升挡过程关键节点进行的分析。通过分析可知在制定换挡控制策略时,必须同时兼顾冲击度和滑磨功,做到对离合器压力和发动机转矩请求的协调控制,才能实现换挡控制策略的整体优化。

2 DCT升挡控制策略

DCT升挡控制策略的制定将以上述关键节点的换挡性能作为主要关注对象,把离合器压力、发动机转矩请求作为主要控制参数。整体控制策略如图3所示。

图3 1挡升2挡整体控制策略流程

2.1 阶段2和阶段5控制策略

阶段2:分离离合器C1结合、接合离合器C2处于滑磨状态,离合器C1不会产生滑磨功;而离合器C2此时传递的滑磨转矩还比较小,产生的滑磨功很有限,故此阶段将重点考虑系统的冲击度。随着离合器C2压力的增加,其传递滑磨转矩不断增大,导致离合器C1传递的惯性转矩随之减小,在此期间应合理控制离合器C2增压速率,以免产生较大的换挡冲击;同时要精确控制离合器C1的减压速率,以免它过早进入滑磨状态,导致整个系统动力不足。两个判断条件为

(4)

式中:Δw为判别离合器C1主从动盘转速差的阈值,通过标定来确定取值。

阶段5:接合离合器已经进入结合状态,应迅速将其压力增大至系统保压值,其加压速率参照加压执行机构额定的最大加压速度来取值。

2.2 阶段3控制策略

阶段3的控制,既要考虑冲击度,还要为降低下一阶段系统的滑磨功做打算。一方面,接合离合器C2仍处于滑磨态,分离离合器C1由结合态进入滑磨态,其传递转矩由惯性转矩突变为滑磨转矩,造成变速器输出扭矩发生突变,此阶段是整个升挡过程最易产生较大冲击度的位置。在判断出分离离合器C1由结合态进入滑磨态的位置,应采取降低分离离合器C1减压速率,同时保持接合离合器C2压力值不变的方法来控制变速器输出扭矩不发生急剧变化,进而控制升挡过程的冲击度。

另一方面,当进入阶段3后,两个离合器都处于滑磨状态,由于接合离合器C2从动盘转速低于发动机转速,且其传递的摩擦转矩已经很大,所以从分离离合器C1起滑点开始,应采取降油门操作,降低发动机扭矩和转速,有利于降低该阶段及下一阶段的滑磨功;同时两个离合器均传递滑磨转矩,其值不受发动机转速和扭矩的影响,所以此阶段采取降油门,不仅有利于降低系统的滑磨功,还不会对换挡过程车辆的动力性造成影响。

2.3 阶段4控制策略

阶段4的控制,主要考虑整个过程的滑磨功,因为分离离合器已经C1分离,不传递转矩;接合离合器C2还处于滑磨状态,其加压速率决定着整个过程冲击度的大小,保证冲击度在合理范围内时虽然可以控制接合离合器C2上的正压力以适当速度继续增大,但这样会导致C2上产生过大的滑磨功,所以控制离合器C2压力继续保持恒定,直到其结合后再以加压执行机构额定的最大加压速度将其压力加到保压值。与此同时,节气门将继续采取降油门控制,确保接合离合器C2以较短时间同步,同样有助于降低整个过程的滑磨功。

3 仿真计算和分析

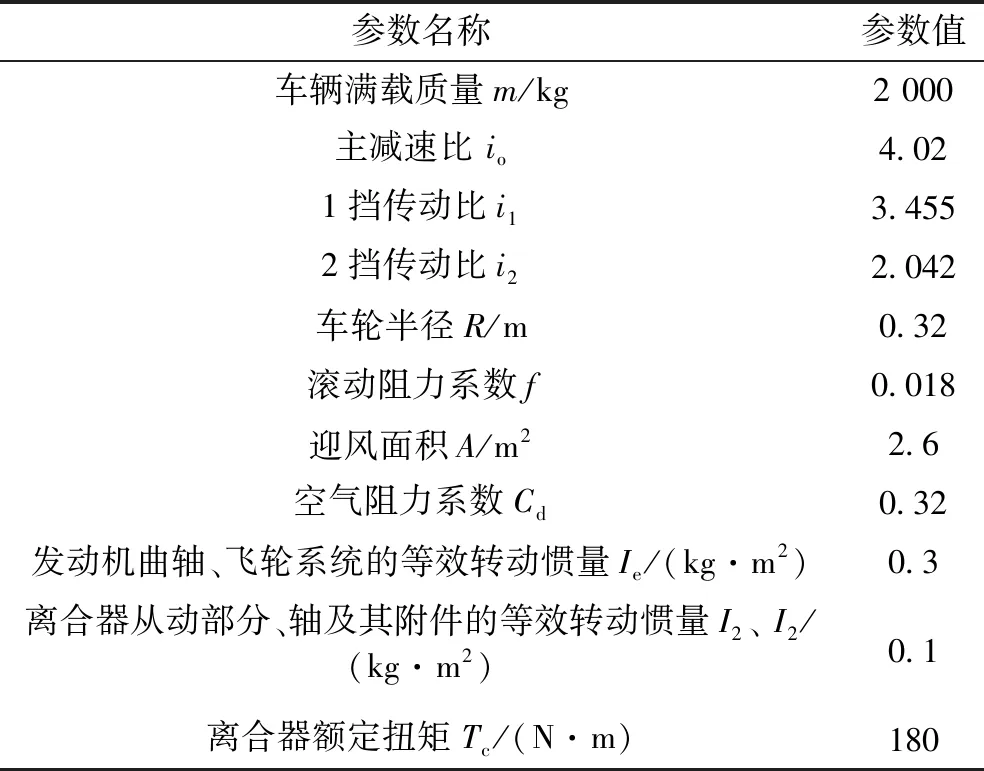

以某轿车的参数为仿真计算基本依据,根据上述对DCT加速升挡过程的分析,利用MATLAB/Simulink软件,建立干式DCT系统传动仿真模型,选取1挡升2挡过程进行仿真计算、分析,这里假设升挡起始车速为15 km/h,换挡开始时发动机节气门开度为60%,调节后的节气门开度为10%。发动机模型基于发动机在不同油门开度下稳态试验数据,以MATLAB/Simulink软件为基础,把试验数据输入Lookup Table(2-D)模块建立发动机数值模型,得到文中所采用的发动机转速特性曲线,如图4所示。其他用于仿真计算的整车参数如表1所示。

图4 发动机转速特性曲线

表1 仿真过程整车参数

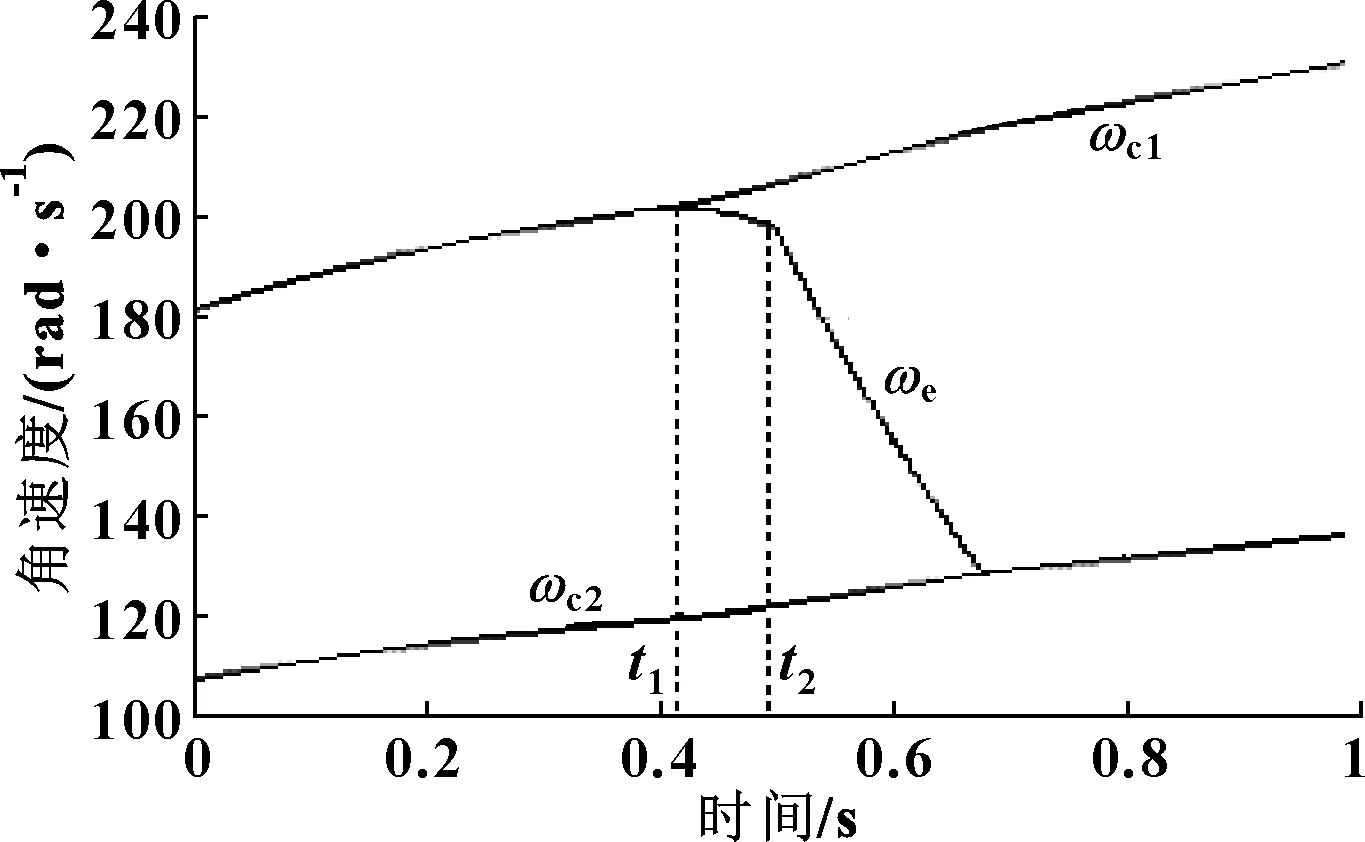

以1挡升2挡为例,对DCT车辆升挡过程进行仿真分析,仿真结果如图5—图8所示, 图中t1、t2分别为1挡离合器C1起滑、止滑时刻点。

图5 离合器和发动机转速变化

图6 2挡离合器产生的滑磨功

图7 升挡过程系统的冲击度

图8 1挡离合器产生的滑磨功

图5为升挡过程离合器从动端和发动机转速变化情况,观察发现,两个离合器从动盘在整个升挡过程中转速变化很有限,高挡离合器的同步主要是通过离合器主动端降速来实现的,在1挡离合器C1起滑时刻t1,采取降油门的控制策略,具有有效缩短2挡离合器主从动盘同步时间的作用,使整个过程只有0.22 s左右,这为后续有效降低2挡离合器同步阶段的滑磨功奠定了坚实的时间基础。

图6即为升挡过程2挡离合器C2产生的滑磨功,可以发现在1挡离合器C1起滑时刻t1,采取降油门和对2挡离合器C2进行保压控制的联合控制策略,使得2挡离合器C2在t1时刻前后产生的滑磨功各占一半,有效避免了2挡离合器在较短的同步时间段产生大量的热量造成离合器摩擦性能的下降。

图7为升挡过程系统的冲击度,可以发现在1挡离合器C1滑磨阶段,系统冲击度出现了峰值,但仅为7.5 m/s3,这得益于在1挡离合器起滑时刻对2挡离合器进行保压控制,同时减小离合器C1的减压速率的控制策略,有效避免了由于1挡离合器打滑扭矩突变造成的系统冲击度过大的问题。

图8为1挡离合器C1产生的滑磨功,由于C1滑磨时间仅有0.1 s,且在滑磨阶段其传递的摩擦转矩已经较小,所以在整个升挡过程中产生的滑磨功很小,可以忽略不计,故1挡离合器C1滑磨阶段将系统的冲击度作为主要控制对象。

4 结束语

以某六速干式DCT为研究对象,选取1挡升2挡的典型工况进行分析,综合考虑换挡性能评价指标离合器滑磨功和冲击度,对升挡过程关键节点进行了分析,并根据各个阶段的特点制定了分阶段的控制策略。仿真结果反映了升挡过程各部件转速、离合器滑磨功、系统冲击度变化情况,验证了在升挡过程采用离合器压力和发动机降扭的分阶段联合控制策略,可以显著提升DCT车辆的换挡品质。