16MnⅡ法兰失效分析

2019-06-12

惠生工程(中国)有限公司 上海 201210

1 概况

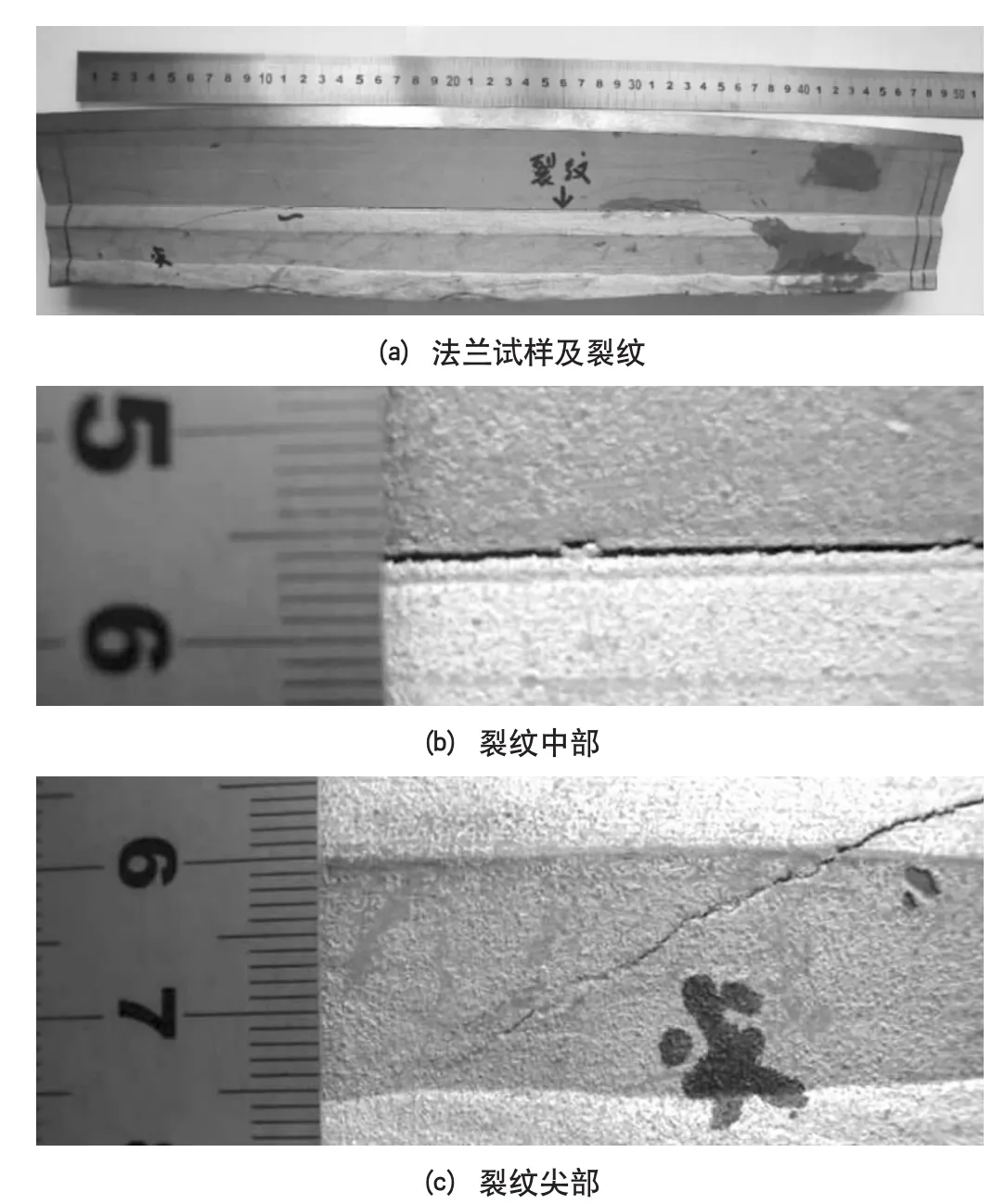

康乃尔化学工业股份有限公司60万t/a MTO项目一期工程原料气化与产品分离单元的氧化物汽提塔进料-塔底出料换热器E-1005C,在安装过程中发现其筒体与侧法兰之间近焊缝处有长度约为30~40cm的裂纹。此法兰制造标准为GB/T 29465,规格为DN1300mm-4.0MPa,材质为16Mn,Ⅱ级锻件,重量为940.8kg。法兰裂纹位置见图1。

图1 法兰裂纹位置

2 采取的措施

(1)核查该法兰的质量证明文件。结果:各项数据指标符合规范要求。

(2)确认该法兰与筒体施焊的焊接工艺、焊材。结果:焊接工艺评定适用于该材质,焊材符合要求,焊接记录满足焊接工艺评定的要求。

(3)对裂纹法兰进行取样,送专业设备检测机构进行法兰失效分析,对样品的化学成分、硬度、力学性能、金相组织、晶粒度等项目进行检测。

(4)针对此问题,全面溯查与裂纹法兰制造及热处理同批次涉及的设备和相应锻件的使用部位和数量。

3 检测机构法兰失效分析

3.1 法兰宏观检查

在失效试样上端部变径段与下部直段的连接焊缝处可见一条明显的裂纹,见图2。检测发现,裂纹直线长度为350mm,其中210mm沿焊缝分布,再向下呈45°方向延伸,两端近似对称;至第二个变径处的下边缘停止扩展,外表面可见轻微车削痕迹。试样下端有机械切割打磨痕迹,内表层均匀锈蚀并呈红褐色。

图2 法兰宏观检查

3.2 试验室取样及加工

为进一步分析法兰开裂的原因,对失效件进行取样分析,取样部位见图3,包括一组拉伸试样3个、两组冲击试样6个、金相试样3个、夹杂物试样2个、晶粒度试样1个、裂纹试样4个和硬度试样1个。

图3 失效件取样部位示意图

3.3 化学成分分析

根据GB/T 4336对试样进行化学成分分析,结果符合NB/T 47008中对16Mn的要求。

3.4 硬度测定

依据GB/T 231.1规定,对试样进行布氏硬度检测,结果测得母材硬度为HBW205/201/198,不符合NB/T47008中对正火状态16Mn材料硬度在HB128~180的规定。

3.5 金相组织分析

3.5.1 非金属夹杂物

取样部位见图3,以试样的纵截面为检验面,依据GB/T 10561的规定,1#、2#试样非金属夹杂物级别分别为 D0.5、D0.5(图4a、4b)。

3.5.2 金相组织

取样部位见图3,取3个金相试样,沿法兰纵截面厚度减薄方向分别命名为1#、2#、3#;以法兰纵向平行方向的截面为检验面,其中2#试样包含裂纹横截面。依据GB/T13298规定,试样经机械抛光,采用硝酸酒精溶液腐蚀,对应的金相组织见表1及图5—图7。

图4 1#、2#试样非金属夹杂物照片

表1 金相组织

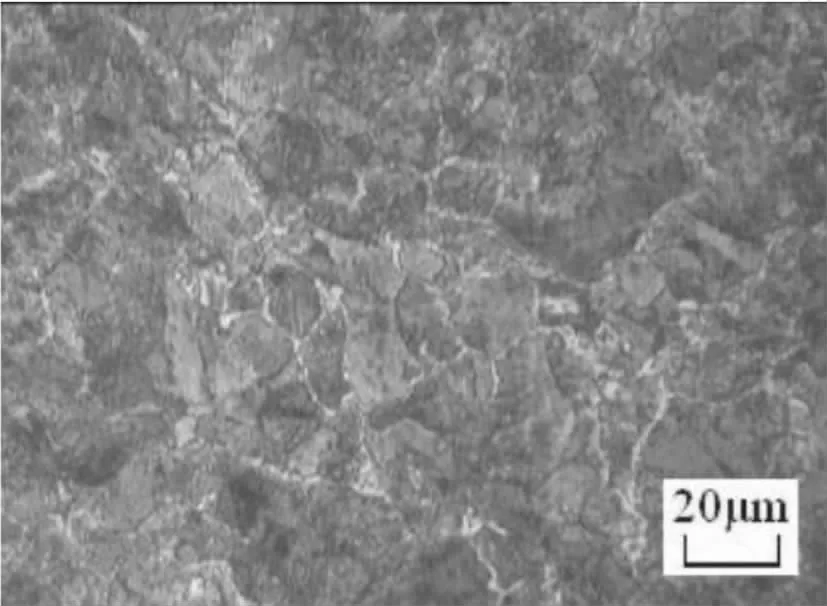

3.5.3 晶粒度

取样部位见图3,按照GB/T 6394金属平均晶粒度测定方法,取样并采用渗碳法显示奥氏体晶粒度。试样经机械抛光,采用硝酸酒精溶液腐蚀,在100倍光学显微镜下评定,对应的晶粒度级别为G7.5级,晶粒度金相图见图8。

图5 1#试样金相组织照片

图7 3#试样焊缝组织、热影响区组织和母材照片

3.6 力学性能分析

按照GB/T 228和GB/T 229的要求进行冲击试验和拉伸试验,试样截取部位及方式见图3。拉伸试样沿切向截取,冲击试样分别沿纵向和切向截取,试验结果见表2和表3。

图8 晶粒度金相图

表2 冲击试验结果

表3 常温拉伸试验结果

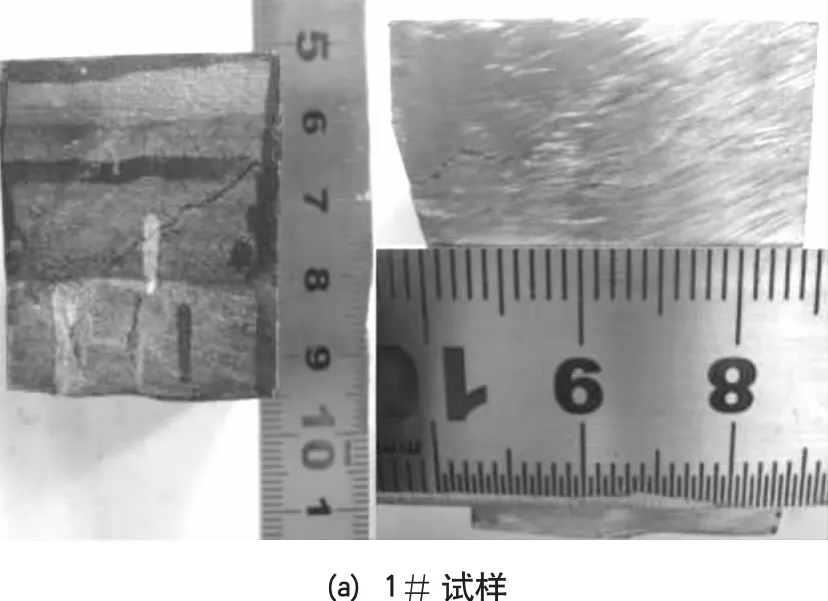

3.7 裂纹断口分析

按照图3所示截取裂纹试样1#、2#、3#、4#,各试样包含了裂纹的一部分,其外表面及裂纹横截面(裂纹深度)如图9所示。经测量,裂纹在拓展路径上各位置的深度接近,均约21mm,并且可见裂纹在其断裂面上部分位置未完全断裂(图9b、图9d),且裂纹弯曲无分叉。

图9 断口试样裂纹表面及其横截面

4 失效原因综合分析

4.1 检验结果

(1)化学成分符合NB/T47008中对16Mn的要求。

(2)硬度高于NB/T47008中对正火状态16Mn的要求。

(3)根据NB/T47008标准判定,该锻件材料屈服强度和断后延伸率满足要求,但抗拉强度超过标准值,冲击性能低于标准值。

(4)焊缝及热影响区组织由铁素体和珠光体构成,组织正常;母材组织中存在大量针状魏氏组织,而正常16Mn钢正火组织为铁素体+珠光体。

4.2 分析

(1)金属材料组织中存在的魏氏组织使钢的力学性能尤其是塑性和冲击韧性显著降低,同时使韧脆性转变温度升高。魏氏组织的形成主要出现在过热钢中,奥氏体晶粒越粗大越容易出现魏氏组织。钢由高温较快地冷却下来时往往容易出现魏氏组织。

(2)从金相及力学试验结果来看,裂纹起裂位置位于法兰台阶交线处,该处为机加工形成的尖角,是应力集中部位。

综合以上分析,当法兰受到焊接或装配的拘束应力(拉力或剪力)时,在应力集中部位发生了脆性断裂。

5 结论与建议

综上所述,16MnII法兰材料的组织不正常,出现魏氏组织和晶粒粗大现象,从而使脆性增加,这是导致法兰开裂的根本原因。

E-1005C运至现场后放置了一个多月的时间,此段时期正值东北地区的冬季,温差变化较大促使集中的应力释放出来,这是该法兰出现裂纹的外因之一。针对试验分析结论,结合现场实际情况,对失效法兰涉及的同一制造与热处理批次的所有锻件进行了更换处理。

针对以上结论,对预防此类问题提出以下建议:

(1)制定合适的锻造温度和热处理工艺;

(2)加工台阶处表面应圆滑过渡。