核电站汽动给水泵抽汽调节阀门异常关闭原因分析

2019-06-12王晓峰

王晓峰

( 大亚湾核电运营管理有限责任公司,广东 深圳518124)

1 引言

某核电站每台机组设置两台50%容量汽动给水泵和一台50%容量电动给水泵。机组正常运行期间两台汽动给水泵运行,电动给水泵处于备用状态。

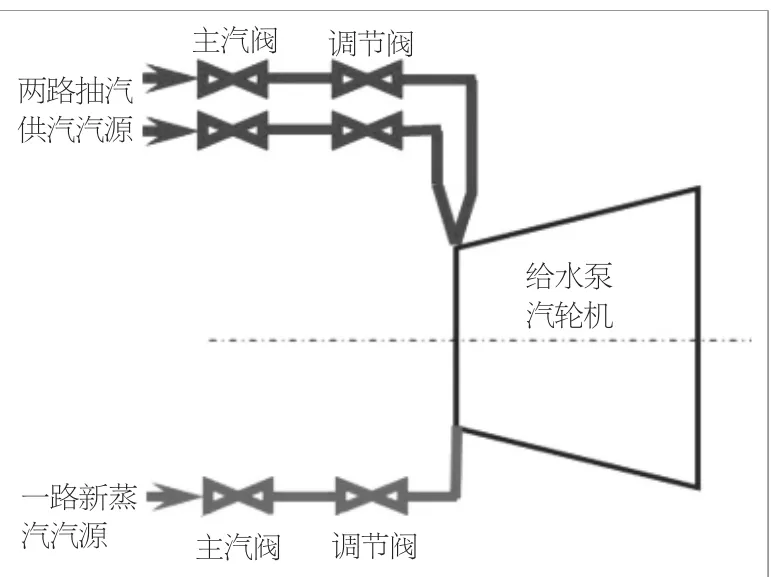

汽动给水泵驱动汽源配置见图1。每台汽动给水泵配备一路新蒸汽汽源(用于机组启动及低功率阶段)、两路来自机组再热热段的抽汽汽源(机组高功率时用)。每路汽源管线上配备一台主汽阀和一台调节阀,汽动给水泵正常运行期间主汽阀全开,调节阀开度在调节系统作用下变化,达到调节小汽轮机蒸汽进汽量及汽动给水泵负荷的目的。

图1 汽动给水泵驱动汽源系统示意图

2 故障描述

核电站机组满功率平台运行期间,若一台汽动给水泵需要临时停运时,需先启运备用电动给水泵并手动提升电动给水泵负荷,两台汽动给水泵负荷自动降低。某核电站在该过程中当三台给水泵达到均匀载荷时,一台汽动给水泵抽汽调节阀门突然关闭,引起给水流量及蒸发器液位波动。

3 故障原因分析

3.1 阀门结构及工作原理

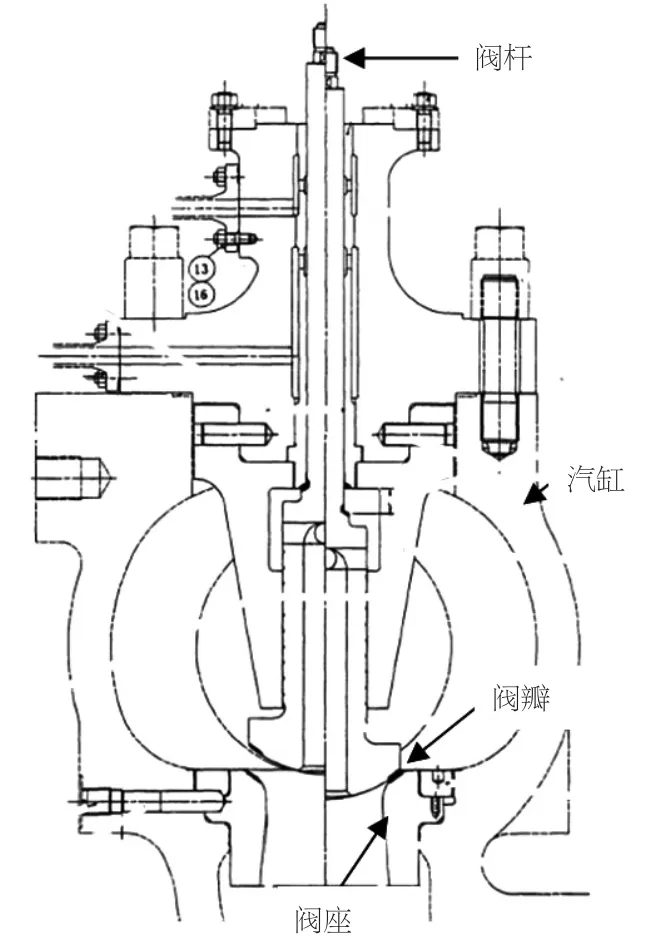

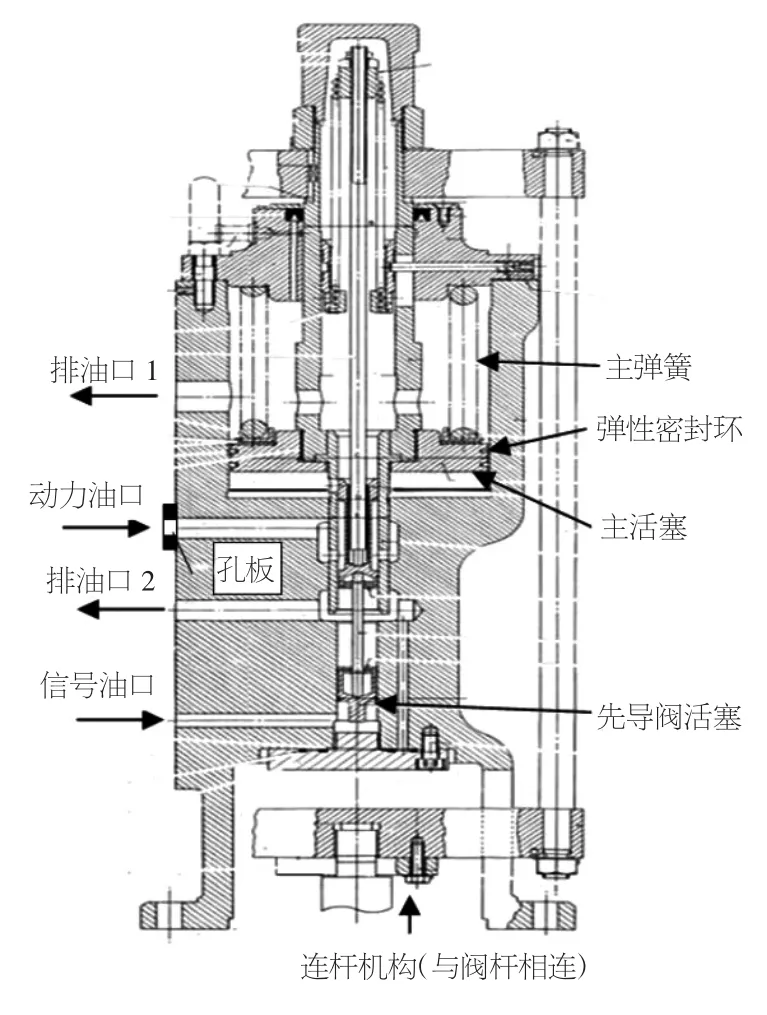

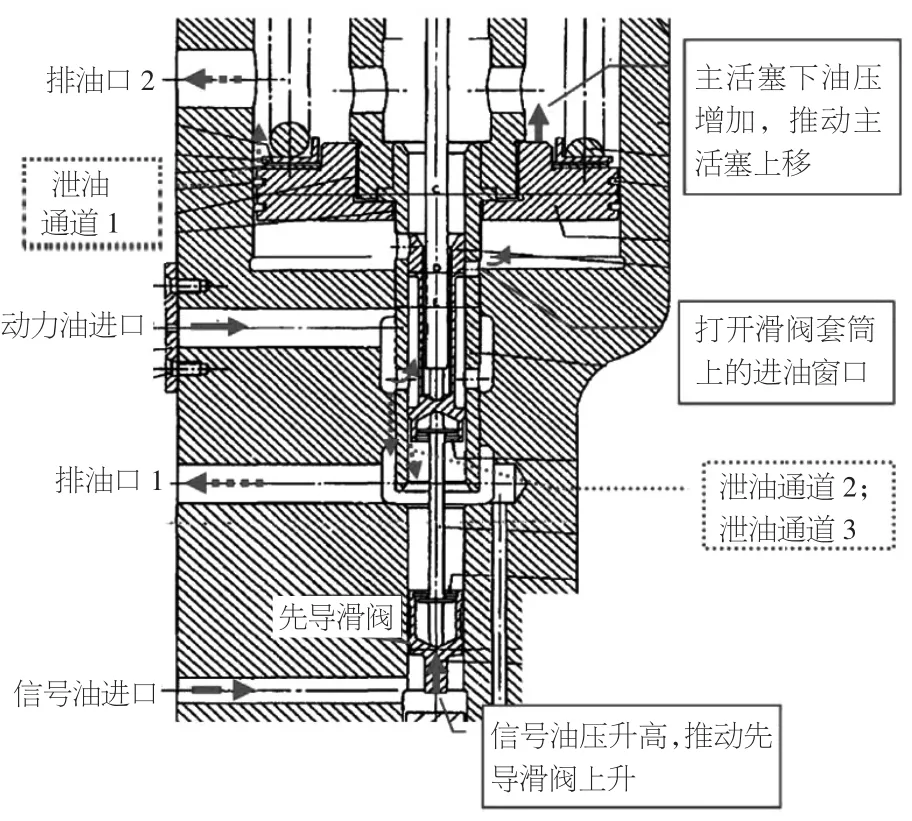

汽动给水泵抽汽调节阀门为液压式调节阀门,由阀门本体和油动机组成。阀门本体(见图2)安装在汽轮机汽缸上。油动机(见图3)位于阀门本体上方,与阀门本体通过连杆机构相连。油动机在液压系统驱动下,带动连杆机构上、下移动,实现阀门开度控制。

油动机设有动力油、信号油及两路排油接口。动力油来自油系统动力油母管,信号油来自油系统的调节油管线。汽动给水泵运行期间动力油压维持13.8bar.g,信号油压力受调节系统控制在3.0~11.0bar.g。

3.2 故障原因及调查

故障出现在机组满功率平台下、三台给水泵均匀带载的工况。每台汽动给水泵负荷由电动泵启动前的50%降低为30%,抽汽调节阀门所需蒸汽流量及阀门开度相应减小。由于机组负荷及阀门上游抽汽压力不变,阀门下游蒸汽压力随开度减小而降低,作用在阀瓣上下游压差增加。表1 为典型工况下抽汽调节阀门上下游压差数据。三台给水泵均载工况下阀瓣上下游蒸汽压差最大,此时需油动机提供更大提升力维持阀门开启。

图2 抽汽调节阀门本体结构示意图

图3 抽汽调节阀门油动机结构示意图

表1 不同工况下抽汽调节阀门上下游压差

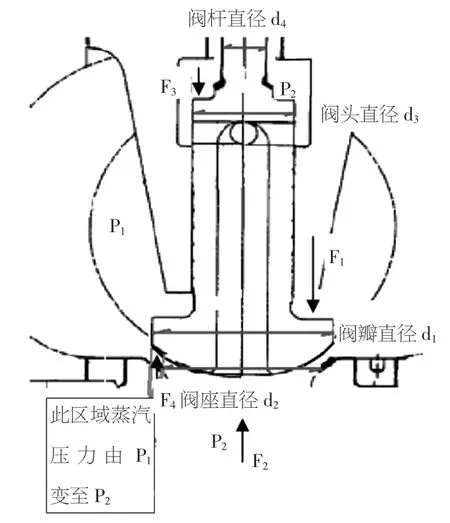

从油动机结构分析可知,动力油进入油动机后在主活塞下部腔室需建立足够油压,以克服主弹簧压缩力及蒸汽压差作用在阀瓣上的蒸汽力等。作用在主活塞上的合力达到平衡时,阀门维持某一确定开度。利用图4 简化模型可计算阀瓣蒸汽力、主弹簧压缩力及油动机维持阀门开启所需提升力。

图4 阀瓣蒸汽力示意图

其中,P1和P2分别为阀瓣上下游蒸汽压力、d1~d4分别为阀瓣各部位直径。F1为P1作用在d1与d2间环形表面的蒸汽力,方向向下;F2为P2作用在d2表面上向上的蒸汽力;F3为P2作用在阀杆d3与d4之间环形表面向下的蒸汽力;F4为作用在阀瓣曲面上P1~P2间过渡区域的蒸汽力,方向向上。蒸汽力的合力ΣF 为:

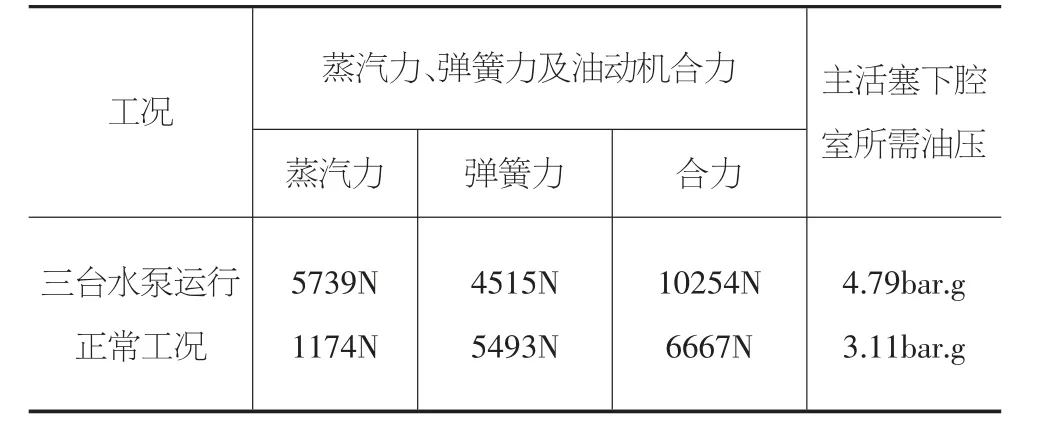

表2 不同工况下油动机开启力比较

根据蒸汽力合力计算结果推算出不同工况下主活塞下部腔室所需要的油压(见表2)。与正常工况相比,三台给水泵均匀带载时抽汽调节阀门开度减小,主弹簧压缩量及弹簧力相应减小,但阀瓣上下游蒸汽力大幅增加,合力增至10254N,油动机主活塞下部腔室所需油压为4.79bar.g。

商鞅是管仲之后又一位在财政经济改革方面作出重大贡献的改革家,其实行的改革比管仲更为深刻,影响更为深远。由于他的变法,秦国一跃变成富强的先进国家,为日后秦始皇的统一六国奠定了基础。新兴的封建地主制日后能在全国范围内得到巩固和发展,其中有商鞅的重要贡献。

抽汽阀门油动机正常工作必要条件为主活塞下腔室建立各种工况所对应的油压,否则将出现阀门调解异常、甚至关闭问题。图5 以阀门开启过程为例说明油动机工作过程:提升汽动给水泵负荷时,调节系统增大信号油压,推动先导滑阀上移,开大滑阀套筒上动力油窗口,同时关小上方排油窗口,使主活塞下部腔室油压升高,推动主活塞上移,带动连杆机构开大阀门。

从结构原理上分析,影响腔室油压建立的因素主要有:

①动力油母管油压不足;

②油管路堵塞;

③油动机内部间隙泄漏增加导致腔室内无法建立足够油压。

检查油系统运行参数及动力油管路内部的清洁状态、化验油质,排除系统油压、油质、及油管线方面因素。

动力油经节流孔板(孔径φ3mm)后进入油动机,主要有三条泄油通道影响油动机下部腔室油压建立(见图5):主活塞与缸体间间隙(泄漏通道1)、先导滑阀与套筒间间隙(泄漏通道2)以及套筒与缸体间间隙(泄漏通道3)。

图5 油动机工作原理

从结构上分析,通道1 泄漏量大小直接影响油动机主活塞下部腔室油压,设计上采用双道弹性密封环结构加以防范。维修人员定期检查壳体内表面、弹性密封环状态,测量记录相关尺寸,以期通过历史信息跟踪判断油动机部件磨损状况、控制油动机泄漏量。比较10 年来油动机检修数据并发现明显异常。

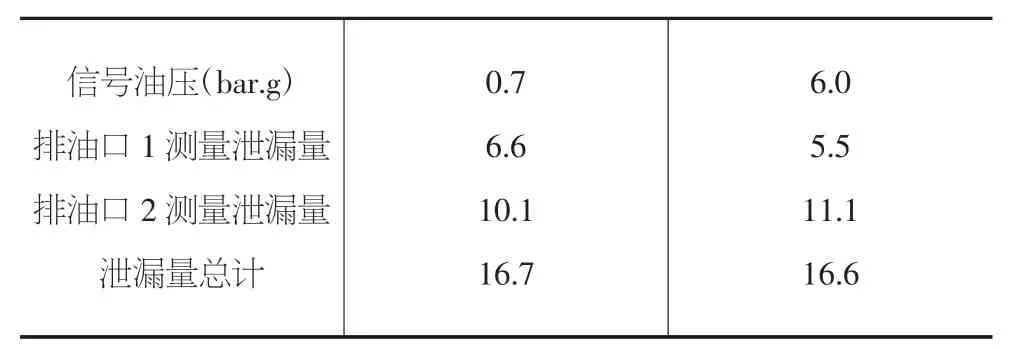

排油口1 主要来自动力油通过泄油通道1 泄油,代表主活塞密封环与壳体内壁之间的密封状况;排油口2 包含动力油通过泄油通道2、3 泄油及信号油通过先导滑阀与壳体间间隙泄油。表3 列出两个信号油压对应的泄漏量测量结果,其中,0.7bar 为调节系统最低信号油压,6.0bar 为机组正常运行时的信号油压。两种信号下泄流量均超过16L/min。采用同样方法测量新油动机泄漏量为2.0~2.2L/min。由此判断:经过多年运行后油动机泄漏量明显增大。

表3 油动机泄漏量试验结果

3.3 油动机故障原因

油动机正常工作时,孔板下游动力油油压不小于主活塞下腔室所需压力时才能保证阀门维持所需的开度。三台给水泵均载运行工况下油动机下腔室所需的油压为4.79bar(见表2),应用下列公式(参见HG/T 20570.15-95《管路限流孔板的设置》)求出该工况下需动力油的最大流量。

式中:Q——流量,m3/h;

C ——孔板流量系数(参照上述文献选取);

D ——孔板孔径,m;

ΔP——孔板上下游压差,Pa;

γ ——流体相对密度(与4℃水密度相比,VG32 号透平油45℃下相对密度为0.85)。

按照上述公式计算单位换算后,最终的结果为11.9L/min。实测油动机动力油泄漏量大于通过孔板最大的动力油流量,说明在孔板下游及主活塞下腔室内部无法建立对应工况所需要的动力油油压,油动机无法维持抽汽调节阀门所需开度。由此确定:油动机长期运行引起部件磨损并导致泄漏量异常增大是抽汽调节阀门异常关闭的原因。

4 制定解决措施

采用在油动机壳体内表面镶入耐磨衬套的方案来解决磨损问题。耐磨衬套设计为可更换结构,发现异常磨损后及时更换。

5 结语

滑阀类设备的部件的磨损程度直接影响设备性能和功能。本例故障表明:仅仅通过尺寸测量无法准确判断滑阀类设备的磨损程度及性能。需对性能及泄漏量进行定期检测,长期跟踪数据变化,以此评价油动机整体状态,确保设备安全运行。