塔中北坡奥陶系碳酸盐岩酸岩反应动力学实验研究及应用

2019-06-12李春月刘宇凡熊勇富

龙 武,李春月,刘宇凡,刘 洋,熊勇富,王 荣

(1中国石化西北油田分公司2中国石油川庆钻探公司井下作业公司)

龙 武等.塔中北坡奥陶系碳酸盐岩酸岩反应动力学实验研究及应用.钻采工艺,2019,42(5):115-117

随着石油勘探开发技术的不断发展,酸化以及酸压技术成为碳酸盐岩油气藏常用的增产改造技术[1-2],酸岩反应动力学实验作为其中重要组成部分,其结果能够为优化工程设计和优选酸液体系提供参考和依据[3]。

塔中北坡奥陶系地层条件复杂、储层伤害严重、缝洞系统堵塞,目前该区块施工井大多需要进行储层改造施工来提高单井产量,在以往施工中,通常会使用交联酸或胶凝酸两种改造液体系,但是对具体哪种酸与岩石反应速度更慢、具有更深穿透能力,还缺乏深入研究。因此利用旋转岩盘实验仪[4-5]测试了不同酸液体系与储层岩心的酸岩反应速度方程、表面反应活化能、氢离子有效传质系数,根据实验类型,分别考虑了浓度、温度、转速对结果的影响。最终通过实验获得两种酸液体系在不同条件下三种参数变化规律,并以该实验结果指导单井储层改造设计中液体的优选。

一、理论基础

碳酸盐岩的主要矿物成分为碳酸钙与碳酸镁钙,改造施工所用酸液通常为盐酸,其反应方程式分别为:

当酸液通过对流或扩散到岩石表面时,酸与岩石之间将发生反应。酸岩反应动力学模拟试验是获取酸岩反应动力学模式、模拟H+有效传质规律等方面最直接和最有效的途径[6]。

1.反应速率方程

当温度、压力恒定时化学反应速度与反应物浓度的适当次方的乘积成正比[7],可表示为:

式中:J—酸岩反应速度(mol/L)/s;K—反应速度常数,(mol/L)1-m/s;C—酸液浓度,mol/L;m—反应级数。

对式(1)两边取对数得:

反应速度常数K和反应级数m在一定条件下为常数,其中反应级数可以反映酸浓度对反应速度的影响程度。对lg J和lg C进行线性回归处理,求得m和K值,从而确定酸岩反应动力学方程。

2.反应活化能

酸岩反应活化能用以表征酸岩发生反应的难易程度,表示普通分子变成可参与反应的活化分子需要吸收的最低能量。在多数情况下,其定量规律可由阿伦尼乌斯公式[8]来描述:

式中:C—反应速度常数,(mol/L)-m/s;K0—频率因子,(mol/L)-m·L/(cm2·s);Ea—酸岩反应活化能,kJ/mol;R—摩尔气体常数,kJ/mol;T—热力学温度,K。

式(3)可以写成:

两边再取对数得到:

于是,在其它条件相同时,用同一浓度的酸液在不同温度下进行旋转岩盘反应实验。可得到不同温度下的反应速度。由于lg J与1/T为线性关系,运用回归或作图处理便可求出酸岩反应活化能Ea。

3.H+有效传质系数

酸压时,酸液沿裂缝流动反应,浓度逐渐降低,H+有效传质系数De将发生变化[9]。利用旋转岩盘可以测定De值。在进行实验时,高压釜体内的酸液将作三维流动。基于奈维-斯托克斯方程和连续性方程[10],求解定常条件下酸液旋转流动反应时的对流扩散偏微分方程,可得到De的解析解为:

式中:ω—旋转角速度,s-1;Ct—时间为t时酸液内部浓度,mol/L;ν—酸液平均运动黏度,cm2/s;J—反应速率(即单位时间流过单位岩石面积的物质量),mol/(cm2·s)。

二、实验方案

实验选用从S井目的层奥陶系取出岩心,采用旋转岩盘实验仪,选择交联酸、胶凝酸两种区块内常用酸液体系进行酸岩反应动力学实验,获得酸岩反应动力学方程、酸岩表面反应活化能、氢离子有效传质系数。

基本实验条件为:压力5 MPa,反应用酸液体积1 L,单次实验时间10 min,岩心加工成直径2.5 cm,长5 cm的标准岩心柱。总共设计了28组实验。主要考虑酸液浓度、反应温度、圆盘转速等因素,具体实验内容设计如表1所示。

表1 酸岩反应动力学实验设计表

参与实验的两种酸液配方分别为:

胶凝酸:8%~20%HCl+2.0%胶凝剂+2.0%缓蚀剂+1.0%助排剂+1.0%破乳剂+1.0%铁离子稳定剂+清水。

交联酸:8%~20%HCl+2.0%交联剂+2.0%缓蚀剂+1.0%助排剂+1.0%铁离子稳定剂+1.0%稠化剂+清水。

三、实验结果

1.两种酸液反应速度方程确定

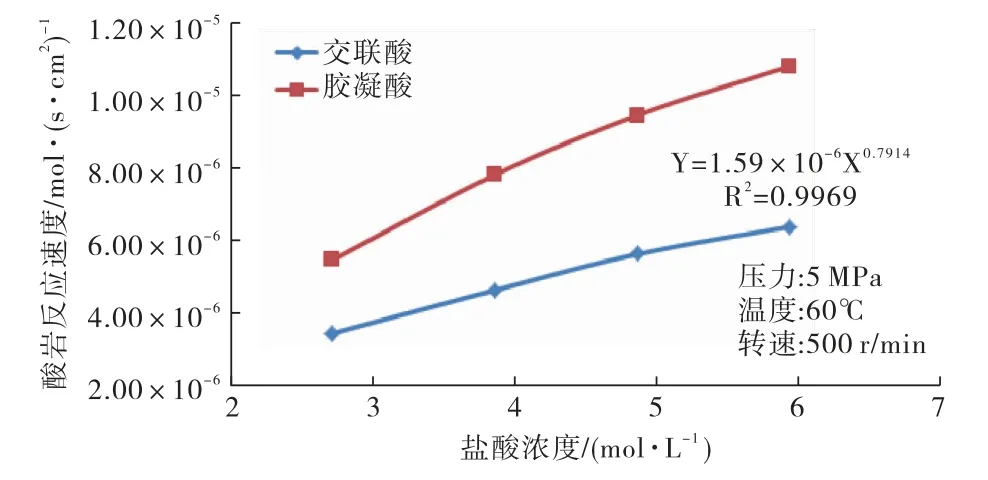

60℃下,两种酸液不同浓度与反应速度对应关系见图1。

图1 交联酸与胶凝酸浓度与酸-岩反应速度关系曲线

由线性回归曲线求得,当60℃时,交联酸的反应速率方程:

胶凝酸的反应速率方程为:

在相同温度下,不同浓度酸液反应速度比较来看,交联酸反应速度变化幅度比胶凝酸更小,同时交联酸的反应级数(0.791 4)小于胶凝酸(0.835 3),反应级数能反映酸浓度对反应速度的影响程度,说明交联酸浓度的变化对反应速度影响更小,具有更好的缓速性能。

2.酸岩反应活化能测定

在一定的酸液浓度(20%)和转速(500 r/mim)下,测定不同温度下(30℃~90℃)两种酸液的酸岩反应速度见图2。

图2 交联酸与胶凝酸反应速度常数与温度的关系曲线

由线性回归曲线得到:胶凝酸活化能Ea=23.748 kJ/mol,Ko=0.013 58,反应动力学方程为J=0.013 58e-23748/RT×C0.8353。交联酸活化能Ea=30.341 kJ/mol,Ko=0.108 41,反应动力学方程为J=0.108 41e-30341/RTC0.7914。

由实验结果可知,交联酸反应活化能高于胶凝酸,实验结果说明交联酸分子变成可参与反应的活化分子需要吸收的能量更高,即交联酸缓速性能更好。同时温度对反应速率有较大影响。实际施工时,应针对不同目的层温度参考相应温度条件下酸岩反应参数,建立实际地层条件下反应动力学方程。

3.H+有效传质系数测定

氢离子有效传质系数也是储层改造设计的重要参考因素。在实验条件下,胶凝酸与交联酸的H+有效传质系数测定结果见图3。

由图3可知,温度确定的情况下,随着转速增加,胶凝酸和交联酸都的H+有效传质系数都呈现先下降后上升的趋势,只是出现区间和大小差异。实验结果说明H+有效传质系数有最低值,这是因为对流传递和扩散传递两者综合作用所产生的。同时,实验结果说明可以根据施工情况,找出最佳注酸速度,使得酸岩反应速度最小。

四、现场应用情况

1.典型井施工情况

S1井井深7 950.06 m,目的层为奥陶系。该井产量逐日递减,推测原因可能为储层伤害严重导致裂缝通道被封堵。需要进行酸压施工疏通现有渗流通道,恢复地层产能。

该井作为S井邻井,目的层与实验所取岩心所在井深位置相近,酸液需要解除地层伤害,因此根据实验结果,选择反应速度慢、深穿透能力强的交联酸来解除地层深部伤害。

图4 S1井酸压施工曲线

S1井酸压采用滑溜水+交联酸施工工艺,施工最高泵压92.5MPa,注酸期间排量范围0.5~3.6m3/min,挤入地层总液量450 m3。由施工曲线可知,在第二次正挤地面交联酸期间,排量稳定,泵压曲线下降趋势明显。说明酸液解除近井伤害,沟通渗流通道。停泵测压降15 min,泵压14.5↓12.7 MPa,泵压较低且压降明显,进一步说明达到酸压施工目的见图4。

2.施工前后求产情况对比

该井酸压前采用直径为5 mm的油嘴自喷生产。油压25.2 MPa,日产油4.1 m3,日产气238 m3,施工后采用直径3.5 mm的油嘴自喷生产,油压25.3 MPa,日产油104.44 m3,含水1.82%,日产气4 653 m3,测试结论:油层。比较生产情况,酸压后产量提升明显,表明交联酸有效发挥了缓速、深穿透的能力,成功沟通远井渗流通道。

五、结论

(1)对比同温度同转速下,不同浓度各酸液体系反应速度可知,在相同条件下,交联酸反应速度比胶凝酸更慢。在该条件下交联酸反应级数小于胶凝酸,说明胶凝酸浓度变化对反应速度的影响比交联酸更加明显。

(2)交联酸活化能高于胶凝酸,表明交联酸比胶凝酸在地层中更难发生反应,拥有更好的缓速性能。

(3)在相同温度下,随着转速增大,两种酸液体系H+离子传质系数都呈现先下降后上升的趋势,表明存在一个最小传质系数,此情况下酸岩反应速度最小,这说明注酸速度有个最佳范围可以控制酸岩反应速度尽量慢。

(4)运用实验结果指导邻井S1酸压设计,采用交联酸进行深穿透,施工后获得很好的增产效果,达到改造目的。现场应用成果表明可在塔中北坡奥陶系未来单井储层改造施工中继续使用交联酸。