昭通页岩气示范区水平井生产套管固井技术

2019-06-12张永强曲从锋卞维坤陈安环唐守勇

张永强,曲从锋,卞维坤,陈安环,唐守勇,徐 明

(1中国石油天然气股份有限公司浙江油田分公司2中国石油集团工程技术研究院有限公司)

张永强等.昭通页岩气示范区水平井生产套管固井技术.钻采工艺,2019,42(5):31-34

随着页岩气勘探开发的不断深入,页岩气水平井的水平段长度也在逐渐增加,目前昭通地区水平段超过2 000 m的已经超过16口井,长水平段压裂施工规模大,生产套管承压高,对固井质量和井筒完整性提出了更高要求。

昭通页岩气示范区通过大量的水平井、尤其是超长水平井固井实践证明,页岩气固井存在着套管安全下入问题、分段压裂后套管变形问题、环空带压问题、水泥石韧性改造及高密度油基钻井液条件下界面胶结质量差等问题。通过套管安全下入、洗油冲洗液、韧性改造水泥石、平衡压力固井及预应力固井等技术集成,确保了生产套管固井质量,满足了压裂过程不发生层间干扰、完钻塞及压裂期间不发生套管错断或变形,对指导页岩气示范区大规模开发及后续产能建设起到了重要作用。

一、页岩气井生产套管固井面临的技术难点

昭通页岩气示范区地质构造复杂,为“强改造、过成熟、高应力”山地页岩气特征,区内地层产状变化大,断层裂缝发育,表现为地层易坍塌、井径扩大率大、地层承压低、易发生井漏、上部及目的层段气层活跃、地层倾角大、水垂比大等地质及工程难点,在钻完井作业上具体表现为:

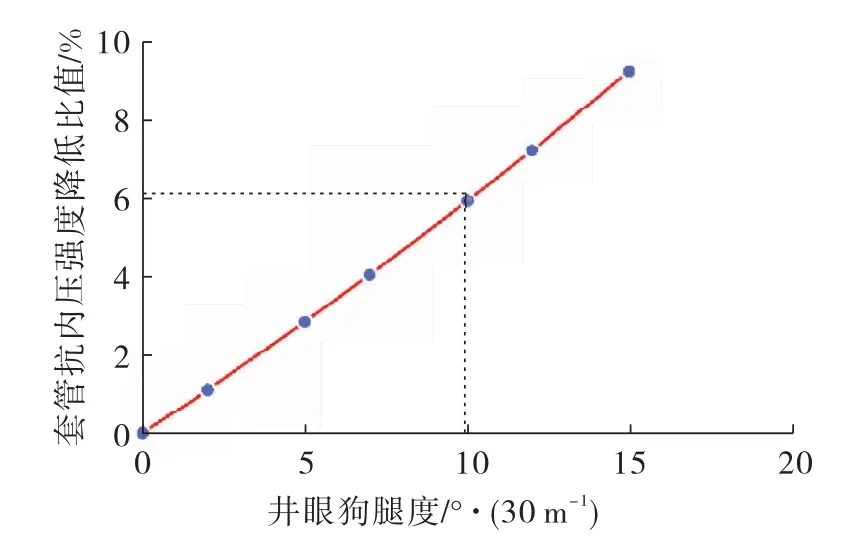

(1)区内三维大位移水平井、勺形井、地层倾角超过15°的上倾井,“狗腿度”大及“大肚子”井眼等复杂井不断增多,套管下入过程摩阻(图1)及侧向力大,对套管的居中度要求及安全下入带来挑战。

图1 X井下套管摩阻计算图

(2)昭通示范区地处四川盆地边缘,区域内龙马溪地层变化大,内部断层、裂缝发育,井漏频发。主要集中在三开后的韩家店、石牛栏、龙马溪地层,累计发生13井次大规模井漏,漏失油基钻井液4 159 m3,处理井漏用时220 d。频发、规模较大的井漏,如何提高固井施工质量,保证水泥浆不低返,确保井筒完整性,是页岩气水平井固井面临的重大难题。

(3)油基钻井液对固井质量影响大。为降低钻完井风险,区内的页岩气水平井多采用油基钻井液完井。井筒长期在油基钻井液环境中,二界面形成一层“亲油憎水”的油膜,影响亲水性水泥石与二界面的胶结质量,易产生环空微间隙,影响水泥环层间封隔质量。实验研究表明[1],水泥浆与油基钻井液相混比例达9∶1,水泥石抗压强度将降低50%。

(4)长水平段固井风险大。一般完井钻井液密度在1.8~2.1 g/cm3,高密度油基钻井液条件下长水平段固井,井径不规则,水平段长,高密度油基钻井液难以顶替干净,且油基钻井液与水泥浆相容性差,易影响固井施工安全及固井质量。

(5)满足大型体积压裂改造,对井筒密封完整性要求高。固井时“三压稳”控制不好,易窜气造成环空微间隙,引起环空带压;大型体积压裂对水平段水泥环密封完整性要求高。

二、措施及对策

1.下套管技术

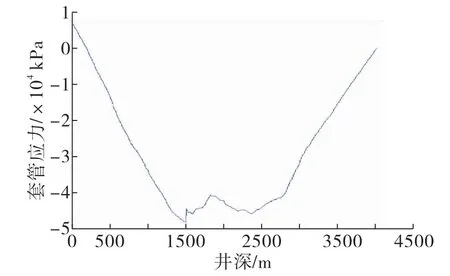

良好的井筒条件是保证完井质量的关键,通过模型计算,井眼曲率影响套管抗内压强度,如图2所示,井眼曲率为10°/30 m,抗内压强度降低约6%;套管残余摩阻降低套管抗内压强度,如图3所示,以X井为例,可计算MD 2 924 m处套管承受35.25 MPa的压应力,则此处抗内压强度由102.5 MPa降为100 MPa,降低比值为2.4%。

图2 井眼曲率影响套管抗内压强度模板图

图3 套管残余摩阻影响套管抗内压强度模板图

解决方法:①从设计开始,预先考虑轨迹的圆滑,一是针对三维轨迹,设计时尽可能采用多段制,使轨迹变成近二维;二是针对地层倾角较大的上倾井,水平段长度进行适当的控制,一般不超过1 700 m;三是针对水平段可能穿断层的井,在轨迹设计建模时进行优化,减少频繁调井斜;②做好下套管前通井作业,通过模拟套管串刚性,最低要求是“双扶”通井,通井到底后要采用2 m3/min以上排量及90 r/min以上高转速循环,清洗井筒;③做好地层承压试验,为优化固井设计提供依据;④套管串的优化组合,首先是保证套管居中度大于67%,优化扶正器选型及安放:井斜角50°~水平段,1只Ø205 mm滚珠扶正器×1根套管;造斜点~50°,1只刚性旋流扶正器×2根套管;技术套管鞋~造斜点,1只Ø205 mm刚性旋流扶正器×3根套管;井口第2根套管~技术套管鞋,1只Ø210 mm刚性螺旋扶正器×5根套管;⑤套管附件:水泥注入头承压大于70 MPa,浮箍、浮鞋及胶塞正反向承压大于50 MPa,井斜角30°以下的扶正器采用刚性滚珠螺旋扶正器,下部采用旋转引鞋,便于套管下入;⑥为减少套管屈曲、应力集中,预防套变,套管下到位后,采用顶驱补扭,保证管串完整性,同时通过充分循环及上提下放,保证套管座封力;⑦在水平段长度大于2 000 m的水平井或地层倾角大于100°的上倾井中,完井生产管串中下入趾端滑套,首段压裂时通过打压到趾端滑套开启压力(50~80 MPa),可省去一趟压裂前连续油管通井、射孔,节约成本,降低井下风险。

2.平衡压力防漏固井技术

下套管前,在钻井液中添加FIB纤维材料和CARB固体颗粒材料及其他配套材料,封堵漏失层位,做好地层承压试验,如无法提高地层承压能力,则在满足水泥石强度要求时,降低水泥浆密度[2]。因此应根据地层承压试验结果,通过调整设计水泥浆、冲洗液、隔离液的密度,设计平衡压力固井,确保水泥浆一次性上返。同时,在尾浆中加入纤维材料,提高水泥浆强度的同时,提高尾浆对目的层微裂缝的封堵能力。

3.高效洗油冲洗隔离液技术[3]

采用油基钻井液的水平井,完井固井施工中,附着在井壁和套管壁上的油膜很难被冲洗干净,影响界面胶结质量。使用添加有润湿反转作用的表面活性剂的洗油冲洗隔离液,其用量20~30 m3满足接触时间大于10 min,在紊流顶替下有效提高对油基钻井液的驱替效率,清理套管壁和井壁的油膜,提高水泥石与套管壁和井壁的界面胶结质量[4]。表1可看出,水泥浆∶钻井液∶冲洗隔离液=7∶2∶1的污染稠化为19 Bc/180 min未稠化,证明洗油冲洗隔离液具有良好的冲洗隔离效果。

表1 污染实验

4.双凝韧性防窜水泥浆技术

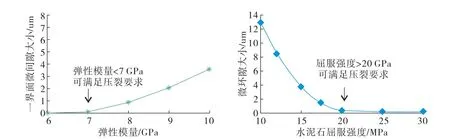

尾浆要求48 h抗压强度大于21 MPa,7 d抗压强度大于28 MPa,7 d杨氏模量小于6 GPa;领浆要求48 h抗压强度大于16 MPa,7 d抗压强度大于24 MPa,7 d杨氏模量小于7 GPa。目前国内外油井水泥都基于下述方法提高水泥石韧性:①在水泥浆中加入一定比例的长短纤维,如木质纤维、尼龙纤维、合成纤维等,以达到阻裂、增韧、增强、抗收缩、防腐蚀和抗渗透。其阻裂和增韧的作用机制为:在挠曲载荷作用下,提高材料形成可见裂缝时的载荷能力;在疲劳载荷作用下阻止裂缝扩展;在冲击载荷作用下对裂纹尖端应力场形成屏蔽;显著提高水泥石的断裂韧性。同时利用纤维对负荷的传递,致使水泥石内部缺陷的应力集中减小,增加水泥石抗冲击能力。实验表明,纤维与水泥的重量比例、体积比例、长径比、以及分布状况等,对水泥浆性能影响极大。纤维过长、长径比过高都会影响水泥浆的失水性和流变性;纤维短、长径比过低,则水泥石韧性和其它力学性质增效甚小。在选择纤维种类和进行化学改性时,还应注意纤维与水泥界面粘接强度,它是影响水泥石力学性能的重要因素之一;②用聚合物水泥浆,如树脂、胶乳或胶粉等,由于大分子对水泥微粒之间连接作用和颗粒填充作用,并利用低弹性模量的高分子粉体材料降低水泥石整体的弹性模量,降低外力在水泥石中的传递系数,提高水泥石韧性。

中国石油集团公司川庆钻探井下作业公司自主研发SD66纤维增韧剂采用的纤维长度均小于4 mm,且有不同的长度分布和合适的长径比。其中含有两种不同性能复合纤维即高弹模纤维和低弹模纤维。高弹模纤在水泥石裂纹初期阻止裂纹扩展,提高水泥石抗裂性能和强度。低弹模纤维,在裂纹扩展阶段纤维提高水泥石延展性,复合纤维提高水泥石的抗裂性和延展性,增加水泥石韧性。

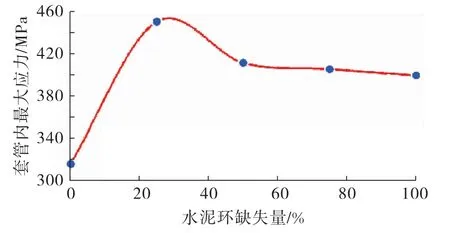

图4 水泥环的缺失影响套管抗内压强度模板图

5.优化水泥石力学参数及技术措施提高水泥环密封完整性

通过室内研究,如图4所示,水泥环的局部缺失影响套管的抗内压强度,当缺失25%时套管内的应力增加最大,由水泥环完整时的315 MPa增加至450 MPa,增幅为42.8%。如图5所示,模拟压裂过程,对水泥石受力及界面微环隙进行定量分析,可知低弹模、高强度的水泥环能够承受更高的温度、压力变化,有利于保持水泥环结构完整性[5-8]。采用清水顶替及环空憋压的预应力固井技术,提升水泥环与二界面的压应力,有利于防止环空微间隙,提升水泥环的层间封隔能力。

三、现场应用

目前,随着页岩气昭通示范区下套管技术、扶正器优选、高效洗油冲洗隔离液选择、韧性水泥浆体系应用等系列技术的集成应用,有效确保了在井深不断增加,水平段长不断加长,固井难度越来越大的情况下,固井质量仍稳步提升。

2011~2018年,页岩气昭通示范区水平井累计固井103口,其中超过2 000 m的水平井16口,最深井深5 390 m(YS108H23-1井)、最大垂深3 454.32 m(YS108H13-2井),最大水平段长2 810 m(YS112H12-1井),平均井深4 310 m,水平段长1 579.61 m,水平段平均固井质量合格率92%,优质率82%,无环空带压。

图5 水泥石的弹性模量及屈服强度与胶结面微环隙相关性模板图

四、结论

(1)优化扶正器选型、安放及模拟套管强度的双扶通井是保证套管顺利下到位的前提条件,上提下放、顶驱补扭等措施是释放管柱应力、减少套管屈曲变形的有效手段。

(2)根据地层承压试验结果,合理设计水泥浆及洗油冲洗隔离液的密度,保证不压漏地层,确保水泥浆一次性上返;在尾浆中加入纤维材料,提高水泥浆强度的同时,提高尾浆对目的层微裂缝的封堵能力,形成平衡压力防漏固井技术措施。

(3)采用高效的洗油冲洗隔离技术有效冲洗井壁油污、提高顶替效率、改善水泥环界面胶结质量,提高固井质量。

(4)双凝韧性防窜水泥浆体系及预应力固井技术的应用,是提高长水平段页岩气水平井固井质量、减少套管变形、提高井筒完整性、满足大型体积水力压裂要求的行之有效的方法。