基于Hyper Mesh 与ANSYS 的镐窝回填车车架有限元分析

2019-06-12豆玉龙

豆玉龙

(中国铁建高新装备股份有限公司,云南 昆明 650093)

镐窝回填车是一种应用于有砟铁路线的大型养路设备, 它的主要功能是回填捣固车作业后产生的镐窝。 相较于人工回填镐窝, 使用镐窝回填车来回填镐窝, 不仅作业效率高而且节省了大量的劳动力。 镐窝回填车在设计过程中, 车架是整机的基础件和承载件,车架不仅承受整机自重,纵向、横向的作业力以及机车连挂时的牵引力,而且也是工作机构、司机室、动力系统、液压系统、气动系统、电气系统以及辅助系统安装的基础。 因此,在车架设计过程中必须严格执行铁道车辆强度设计及试验鉴定规范。 本文通过使用HyperMesh[1]和ANSYS[2]软件联合仿真,对镐窝回填车车架进行垂向静载车架刚度分析、 拉伸组合工况下车架应力分析及压缩组合工况下车架应力分析, 模拟出不同工况下车架所产生的位移变化及应力变化云图,检查分析结果是否满足铁道车辆强度设计标准。

1 模型处理及网格划分

1.1 模型处理

将三维模型导入HyperMesh 中进行前处理,对模型进行简化,针对不同的矩形管、板等设置不同的截面参数,在建模过程中忽略一些小孔、小圆弧等细节。简化后的几何模型如图1 所示。

图1 Hyper Mesh 中处理后的模型

1.2 网格划分

一个复杂模型的有限元计算,分析者往往把大部分的时间用在建立有限元模型,诸如调整网格形状、大小等,HyperMesh 拥有强大的有限元网格划分前处理功能,且能够自动划分出高质量的有限元网格,大大缩短了整个有限元分析过程。 这也正是本文采用HyperMesh 这一软件的主要原因。 车架有限元分析模型采用空间笛卡尔坐标系,该坐标系中,Y 轴指向车辆运行前方,X 轴与线路方向相垂直,Z 轴垂直于轨道平面, 其正方向为竖直向上。 通过抽取中面, 处理模型中的自由边使原本相连的片体连接起来,针对不同零部件,赋予不同材料属性及厚度,车架构件材料全部为Q420D,其技术参数为:弹性模量:2.06e5MPa;密度:7.83e-9t/mm3;泊松比:0.3。 本次车架计算,网格尺寸控制为20mm,通过shell181 壳单元建立有限元模型,共离散为210214 个节点,形成shell181单元210389 个。 车架有限元网格模型如图2 所示。

图2 车架有限元模型

2 载荷及计算工况

2.1 车辆基本作用载荷及其组合

2.1.1 垂向静载荷

垂向静载荷包括自重、载重和整备重量。

2.1.2 垂向动载荷

考虑到车辆过轨时动载荷的作用,垂向动载荷下的应力为垂向静载荷下的应力乘以动荷系数Kdy来得到。

垂向动载荷系数Kdy按式(1)计算:

式中:

fj-车辆在垂向静载荷下的弹簧静挠度,mm;

V-车辆的构造速度;

b-系数,取值为0.05;

d-系数,货车取值为1.65,客车取值为3.0;

a—系数,簧上部分取值为1.50,簧下部分取值为3.50;

c—系数,簧上部分取值为0.427,簧下部分取值为0.569;

计算得出,动载荷系数约为0.3。

2.1.3 侧向力(包括离心惯性力和风力)

按TB/T1335-1996《铁道车辆强度设计及试验鉴定规范》6.3.3 规定,在计算或试验车体侧梁、枕梁的强度时, 可不施加侧向力而以加大垂向载荷来考虑侧向力的影响。 垂向载荷增加数值:参照货车取值为垂向静载荷的10%,Kc =0.1。

2.1.4 斜对称载荷和扭转载荷

本车车体结构为心盘支重式,故不考虑斜对称载荷,但在第一工况中考虑40kN·m 的扭转载荷。

2.2 计算工况

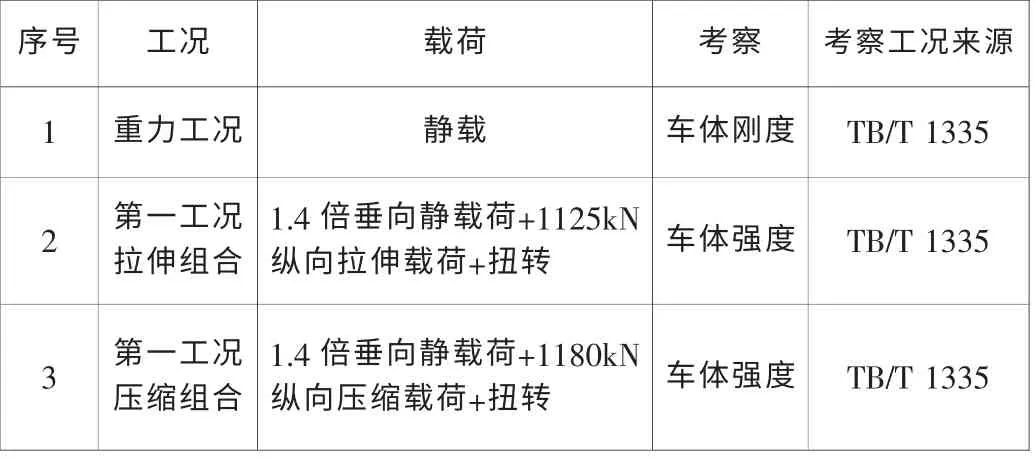

表1 计算工况

镐窝回填车为工程车辆,考虑工况依照TB/T1335的规定,总共计算3 个工况,如表1 所示。

3 结果分析

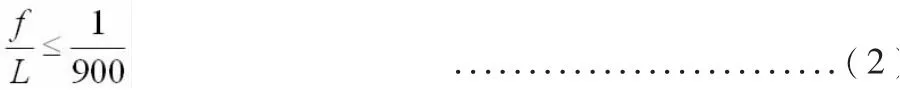

车体刚度分析中,车体支承在旁承上,使底架处于水平状态, 施加均布或集中载荷。 按照TB/T 1335-1996《铁道车辆强度设计及实验鉴定规范》中要求底架承载的敞、平车挠度要满足公式(2):

式中f 为最大挠度值,L 为车架的心盘距。 镐窝回填车车架心盘距为9100mm,根据公式(2)计算得出车架最大挠度值不应超过10.11mm。

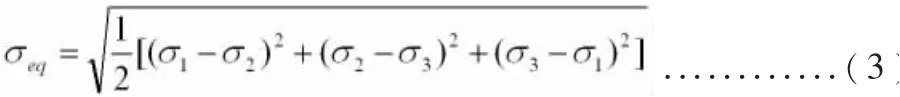

车体强度分析过程中,根据TB/T 1335-1996《铁道车辆强度设计及实验鉴定规范》中规定,车架结构在各工况下的强度通过结构最大von_Mises 应力评定,该应力定义如式(3)所示:

式中:σeq——各节点处von_Mises 应力;σi(i=1,2,3)——为各节点主应力。 镐窝回填车车架采用Q420D 零部件焊接而成,板厚小于等于16mm,其需用应力值为263MPa;板厚大于16mm,小于等于40mm,其需用应力值为250MPa。

3.1 重力工况刚度分析

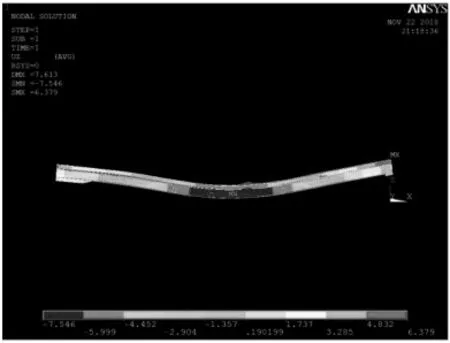

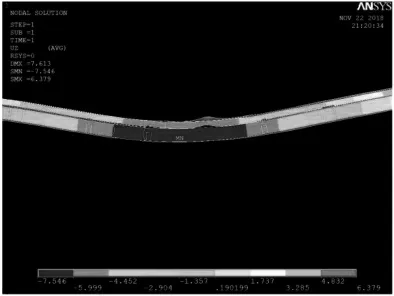

在静载工况下,车架中部垂向最大挠度为7.546mm,出现在车架中部偏右,车架右端的最大挠度为6.379mm,均小于10.11mm,车架刚度满足设计要求。 车体的垂向位移分布图如图3、图4 所示。

图3 重力工况下车架整体垂向变形

图4 重力工况下车架最大垂向变形

3.2 拉伸组合工况下车架应力分布

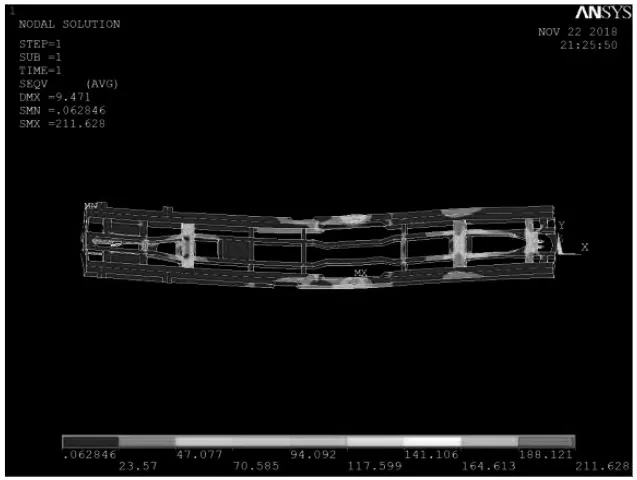

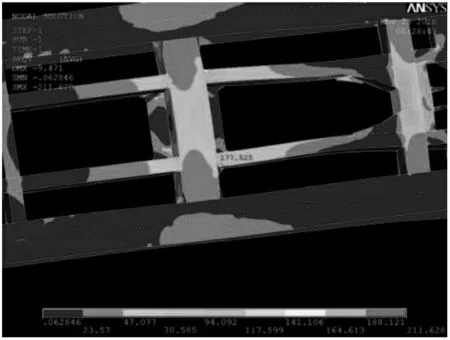

图5 拉伸组合工况下车架的应力分布

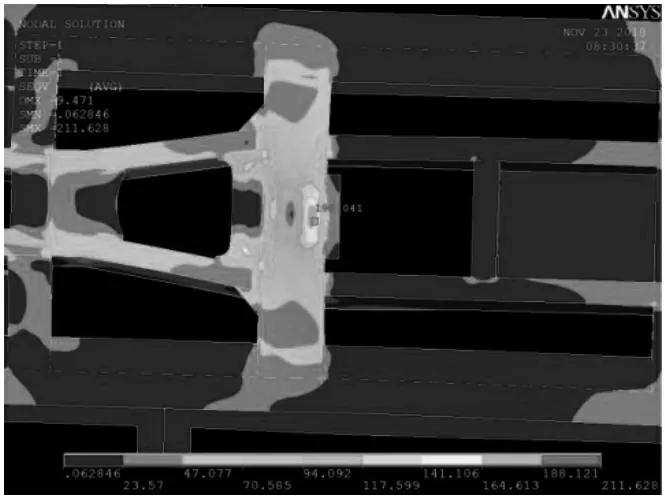

图6 拉伸组合工况下车架上最大应力点

图7 拉伸组合工况下车架局部应力集中点

图8 拉伸组合工况下车架局部应力集中点

拉伸组合工况下等效应力分布如图5-图7 所示。 其中最大应力点为图5、图6 所示的承载砟斗及分砟装置的工字梁上平面,为211.628MPa,图7、图8 为车架上应力集中值较大的位置,最大值为199.673MPa,应力值均小于材料Q420D 的许用应力,符合TB/T1335 的要求。

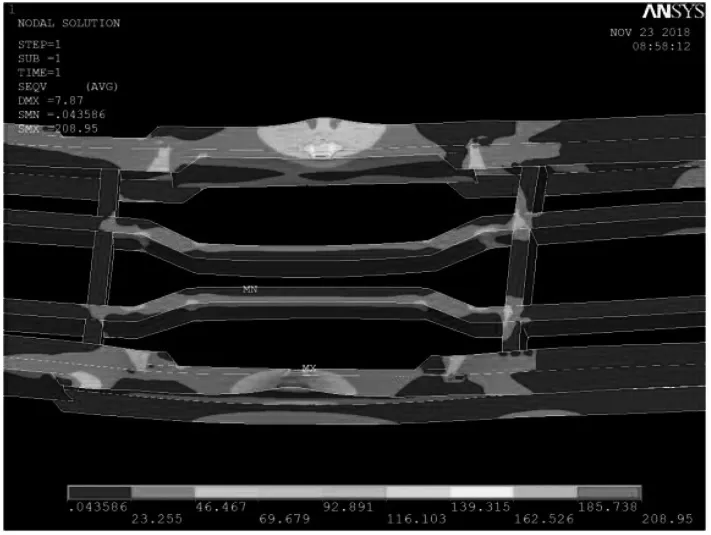

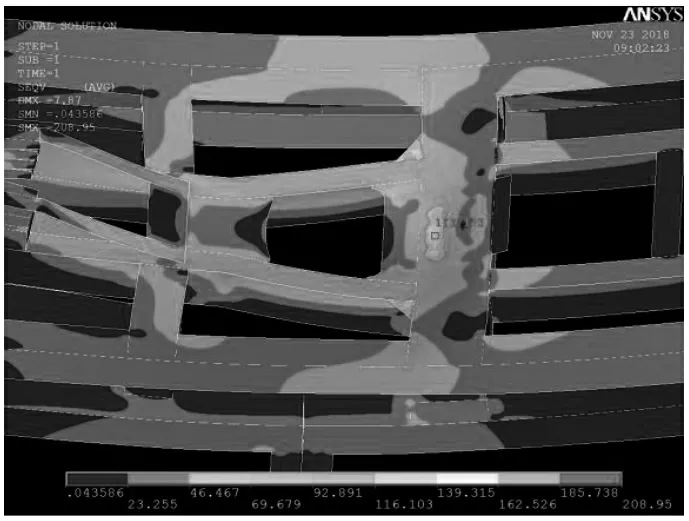

3.3 压缩组合工况下车架应力分析

图9 压缩组合工况下车架的应力分布

图10 拉伸组合工况下车架的最大应力点

图11 拉伸组合工况下车架局部应力集中点

图12 拉伸组合工况下车架局部应力集中点

压缩组合工况下具体等效应力分布如图9-图12 所示。 其中最大应力点为图9、图10 所示的承载砟斗及分砟装置的工字梁上平面,为208.95MPa,图11、图12 为车架其他部件应力集中值较大的位置,最大值为191.22MPa,应力值均小于材料Q420D 的许用应力,符合TB/T1335 的要求。

4 结束语

本文通过HyperMesh 和ANSYS 联合仿真,对车架刚度和强度进行分析, 从位移及应力云图上可以看出此车架结构设计合理,局部应力集中可通过焊接筋板来消除。 在铁路工程车辆设计中, 通过HyperMesh 和ANSYS 联合仿真分析车架静强度不仅可以保证车架静强度试验能够一次通过,也大大节约了产品设计周期及企业研发成本。