数字孪生的模型、问题与进展研究

2019-06-11刘青刘滨王冠张宸梁知行张鹏

刘青 刘滨 王冠 张宸 梁知行 张鹏

摘要:近年来,关于数字孪生的研究方兴未艾。数字孪生作为一个新的范式或者方法体现出了巨大的潜力,但是,这一概念的内涵和范围尚不确定,尤其是对数字孪生模型概念的界定很不清晰。根据模式类别可以将其分为通用模型和专用模型,其中专用模型仍是当前的研究热点,研究内容主要体现为对具体项目使用数字孪生方法进行建模,也包括对专用模型进行开发。这些具体项目除了传统制造业所涉及的零件测量和质量控制,增材制造,设计和工作过程,以及系统管理外,还包括在生物医药、石油工程领域的应用等。开发专用模型的工具和技术呈现多元化,有通用工业软件、专用工业软件、仿真平台和自研二次开发工具等等。数字孪生通用模型的研究对象不针对某一具体项目,而是研究如何将模型受控元素表示为一组通用的对象以及这些对象之间的关系,从而在不同的环境之间为受控元素的管理和通信提供一种一致的方法。数字孪生通用模型的研究主要分为概念研究和通用模型的实现方法,两者的研究热度相当。其中概念研究从宏观角度的产品生命周期管理,到描述系统行为,如一般系统行为和系统重新配置,再到具体工作流,如设计方法、产品构型管理、制造系统、制造过程等,研究内容较为发散,尚没有出现特别突出的热点。关于数字孪生通用模型实现方面,主要研究了建模语言的构建、模型开发方法的探索、具体工具的使用、元模型理念的植入和模型算法的探索。数字孪生模型是数字孪生研究的核心领域之一,其未来的研究重点是如何将不断涌现的各不相同的数字孪生体的外部特征和内在属性归纳为可集成、可交互、可扩展的模型,便于更高效地实现信息在物理世界和数字世界之间流动,从而实现数字孪生的普遍应用,继而支持CPS(网络物理空间)和CPPS(网络物理生产系统)的建设。因此,数字孪生模型研究下一步需要解决的问题是如何对接标准参考架构,如德国提出的工业4.0参考架构模型RAMI4.0和中国的智能制造系统架构IMSA等;关于数字孪生模型需要建立统一的描述方法并确立一致的结论,以规范各自独立发展建立起来的模型,从而改善模型的互操作性和可扩展性,否则,随着系统规模的扩大模型效能会显著下降;中国数字孪生模型的研究急需国产专业工业软件和建模软件的支持,以便中国学者深入开展更加符合国情的深入研究。

关键词:系统建模;数字孪生模型;网络物理空间;网络物理生产系统;工业4.0

中图分类号:TB497; TP301.6文献标志码:A

LIU Qing,LIU Bin,WANG Guan,et al.Research on Digital Twin: Model, problem and progress[J].Journal of Hebei University of Science and Technology,2019,40(1):68-78.Research on Digital Twin: Model, problem and progress

LIU Qing1, LIU Bin1, WANG Guan1, ZHANG Chen2,LIANG Zhixing3, ZHANG Peng4

(1.School of Economics and Management, Hebei University of Science and Technology, Shijiazhuang, Hebei 050018, China; 2.Ilmenau University of Technology, Department of Mechanical Engineering, Ilmenau D-98693, Germany;3.Jizhou Hebei Middle School,Jizhou,Hebei 053200, China;4.Department of Rail Transit, Beijing Jiaotong Vocational and Technical College, Bejing,102200,China)

Abstract:In recent years, the research on Digital Twin is in the ascendant. As a new paradigm or concept, it shows great potential. However, the connotation and scope of the Digital Twin concept is still uncertain, especially the Digital Twin Model definition is not clear.

河北科技大學学报2019年第1期刘青,等:数字孪生的模型、问题与进展研究According to the pattern category, the Digital Twin Model can be divided into general model and special model, in which the special model is still the focus of current research, and the research content is mainly embodied in the use of Digital Twin method to model specific projects. It also includes concept for developing specialized models. These specific projects in addition to the traditional manufacturing related to parts measurement and quality control, manufacturing, design and work processes, as well as system management, but also in the field of biomedical applications and applications for petroleum engineering and so on. There are many tools and techniques for developing special models, such as general industrial software, special industrial software, simulation platform and self-developed secondary development tools, etc.

The research object of the Digital Twin general model is not specific to a specific project, but how to represent the controlled elements of the model as a group of common objects and the relationships between these objects. This provides a consistent approach to the management and communication of controlled elements between different environments. The research on the general model is mainly divided into the conceptual research and the model implementation method; the research heat of the two directions is almost the same. Conceptual research ranges from product lifecycle management to system behavior description, such as general system behavior and system reconfiguration, and to product configuration management, to specific workflow, such as design methods, manufacturing systems and manufacturing processes. The research content is relatively divergent, and there is no particularly prominent hot spot. The research of Digital Twin general model implementation is mainly reflected in the modeling language construction, the model development methods exploration, the specific tools usage, the Meta-model concept implantation and the model algorithm exploration.

Digital Twin Model is one of the core areas of Digital Twin research. Its future research focuses on how to integrate the external features and intrinsic properties from different Digital Twin artifacts into a model with interoperability, interactivity and scalability for more efficiently realizing the information flow between the physical world and the digital world, thus achieving the universal Digital Twin application, and then supporting the CPS (Cyber Physical Space) and CPPS (Cyber Physical Production System) construction. To this end, the next problem in the Digital Twin Model needing to be solved first is how to dock the standard reference architecture, such as the RAMI4.0 (Reference Architecture Model Industrial 4.0) proposed by Germany and the IMSA (Intelligent Manufacturing System Architecture) by China, etc. Secondly, the Digital Twin Model needs a unified method to describe and it also needs consistent conclusions, in order to standardize the models established by independent development, thus improving the interoperability and scalability of the model. Otherwise, the performance of the model will decrease significantly as the system scales raise. Thirdly, the research on China's Digital Twin Model requires the support of domestic professional industrial software and modeling software, so that the Chinese scholars can carry out in-depth research that is more in line with national conditions.

Keywords:system modeling; Digital Twin Model; cyber-physical space; cyber-physical production system; industry 4.0

随着信息技术水平的提高和数据处理能力的飞跃,将生产流程在内的各种物理实体数字化已是大势所趋[1-2]。

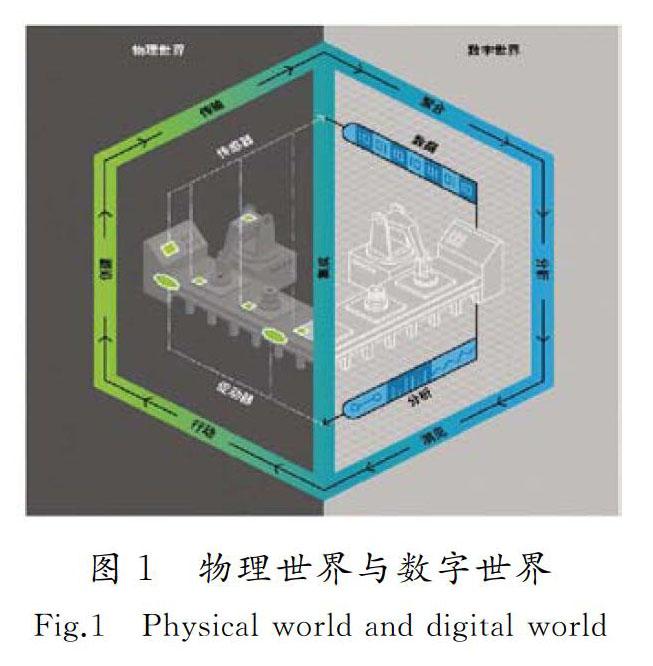

这一趋势催生出的代表技术之一就是数字孪生(Digital Twin),经过十数年的发展,从2017年起相关研究出现爆炸性的增长,随着研究热度的提升,这一概念的外延和内涵不断扩展,从最开始的针对工业生产过程的新管理范式,发展到现在作为智慧城市的关键技术,这个概念已经表现出了很大的研究价值和社会价值。但是对于数字孪生概念本身,学术界还没形成一致的理解,较通行的解释即数字孪生指在数字虚拟空间定义的一个或一组虚拟事物,其与物理实体空间中的现实事物具有映射关系,且这种映射具备包括形状、形态、行为、材质等多维度、多角度上高度一致的信息[3-8],如图1所示。在数字孪生的概念发展过程中,研究者们先后提出的各种模型还没有得到明確界定,鉴于模型在数字孪生的关键技术,如:信息交换、信息储存和信息处理中的突出作用,不加以辨析地使用容易造成混淆,故很有必要对已提出的各种模型进行比较研究。同样,在探讨数字孪生如何应用时,也发现了模型与具体应用相结合所产生的问题,关于其中一些问题的研究已经有所进展,这些工作同样需要进行总结归纳,以期为后续研究提供借鉴。

1数字孪生的整体研究进展

不同于以往计算机辅助设计(CAD)为代表的数字化,也并非是以传感器网络为主要研究对象的物联网解决方案,数字孪生有更广泛的意涵和潜力[1]。数字孪生的发展以2017年划界,可分为两个阶段:2017年以前,研究的数量较少,主要集中在概念的讨论,提出了少数几种模型,研究人员集中在欧美少数国家。2017年以后的研究数量有很大增长,中国也有一定数量的学者开始参与这项研究,研究者们除了继续对概念进行讨论外,还提出新的模型、使用案例对数字孪生进行验证、提出新的应用框架与方式等等,也出现了对数字孪生成本问题的批评和反思。

河北科技大学学报2019年第1期刘青,等:数字孪生的模型、问题与进展研究数字孪生这一概念最早出现在2003年,由GRIEVES[9]在美国密歇根大学的产品全生命周期管理课程中提出,当时它只是一个与数字孪生涵义相近的描述。 随后在2005年,GRIEVES[10]进一步引申提出数字孪生是2个空间之间的映射。继而,包括GRIEVES本人在内开始有学者倡导将Digital Twin作为一种范式进行诠释和应用[10-11]。2014年,CERRONE等[12]首次提出一种关于Digital Twin的有限元模型,2015年,第1个实现模型由GRIEVES[3]提出,称作Digital Twin Implementation Model。同年,ROSEN等[13]提出Digital Twin的实现路径应为Modularity-Connectivity-Autonomy-Digital Twin,即模块化-连通性-自治-数字孪生。2016年,KRAFT[14]提出Digital Twin 这种新兴范式能够在产品生命周期集中应用建模能力、知识及工具管理。同年,SCHROEDER等[15]通过案例提出在网络物理空间(cyber-physical system)使用Digital Twin概念模拟工业设备(传感器、机器、CLPs)的虚拟部分,并提出一种基于Web服务的架构用于访问数据,接着,SCHROEDER 等[16]进一步提出一种基于AutomationML(automation modelling language,自动化建模语言)的交换数据模型,用于在Digital Twin和其他系统之间交换数据。

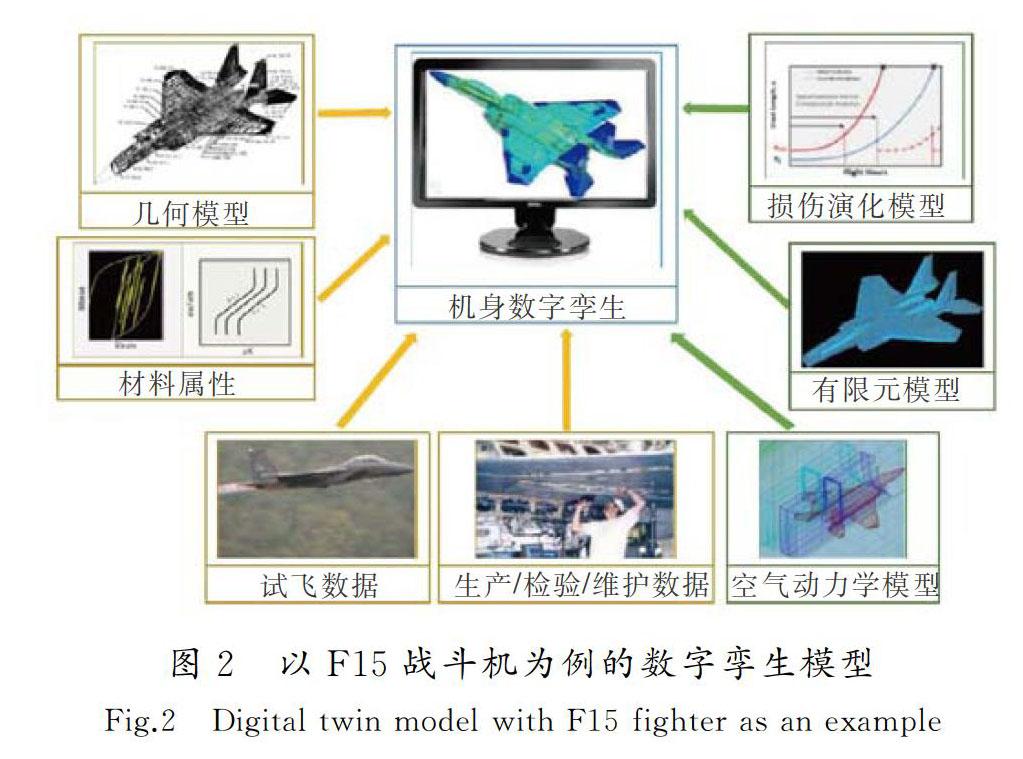

2017年,ALAM等[17]提出了基于云的Digital Twin架构参考模型Cloud based CPS(C2PS)。BRENNER等[18]将Digital Twin用于ESB的物流智慧工厂。 同年,DEBROY等[19]开始尝试将Digital Twin用于3D打印。FERGUSON等[20]引入西门子STAR CCM+作为工具,使用Digital Twin方法将设计方案在物理世界真实条件下的表现直接展示给设计者,从而增强产品开发组织的能力。GRAESSLER等[21]把数字孪生方法用于员工和生产系统之间的沟通协调。GRIEVES等[22]提出数字孪生的实质是把数字信息嵌入在物理系统本身内,并在整个系统生命周期内与该物理系统链接信息的“双胞胎”,可以减轻复杂系统中不可预测的、不受欢迎的紧急情况。HEBER等[23]提出Digital Twin处理复杂性问题可以由区块链进行赋能。IGLESIAS等[24]提出将数字孪生用于增强传统系统的工程分析流程。LI等[25]提出使用动态贝叶斯网络(DBN)的概念建立健康监测模型,用于每架飞机的诊断和预测,并且通过飞机机翼疲劳裂纹扩展实例说明了所提出的方法。MAGARGLE等[26]提出了将模型驱动开发用于Digital Twin。PLANA[27]提出对工业生产来说,Digital Twin的最大意义在于预测。RENZI等[28]提出将Digital Twin结合全局性能模型global performance model用于integrity mangagement(完整性管理),可以实现对资产进行自动连续评估。SCHLEICH等[29]把生产过程管理中Digital Twin的reference model方法进行归纳整理,认为Digital Twin应具有4种特性,即scalability,interoperability,expansibility,fidelity(可伸缩性、互操作性、可扩展性、保真度)。SESHADRI等[30]提出通过综合结构健康管理(SHM)工具和多物理场模型实现Digital Twin,对航班在正常和不利条件下的受损情况进行准确检测和预测。SOEDERBERG等[31]探讨了在个性化生产中,如何从设计、生产前过程到生产过程中对产品物理几何尺寸使用Digital Twin方法进行实时几何保证(Geometry Assurance)。SUN等[32]提出使用数字双胞胎在线分析,可以用于提高装配流线的吞吐量。TAVARES等[33]基于Digital Twin方法开发了MVV Model(model-view-view model),通过使用SARKKIS robotics simulator构建模拟器从而试图寻找一种能够代表任何工业工作单元的解决方案。UHLEMANN等[34]分析了当前生产过程中多模态数据采集方法的实用方法、要求和限制,提出通过用于生产过程的Digital Twin方法来实现生产系统及其数字等效物的耦合,以此作为规划方法优化的基础,从而通过对Digital Twin的创造,将数据采集时间实现延迟最小化。他的后续研究还进一步提出了一个基于Digital Twin的学习工厂,来展示其实时数据采集和后续基于数据处理的潜力与优点[35]。 UM等[36]提出一套面向Digital Twin方法的实例化通用数据模型自动设置数字环境,该环境基于AutomationML且具备多个装配模块。VACHLEK等[37]在PS(prodution simulation,生产模拟)中使用Digital Twin的概念,对汽车行业内现有的生产结构如何通过增强生产和规划策略来最有效地利用资源进行了探索。WAGNER等[38]提出一个通过Digital Twin实现满足工业4.0条件的工厂架构。WERMEFJORD等[39]提出了用于实现几何保证方向的Digital Twin所需要的检查策略,描述了各个部件的形状以及如何收集、存储和利用该数据的必要输入方法。YUN等[40]提出了一套结合Digital Twin方法的驾驶辅助系统。ZAKRAJSEK等[41]提出了一套Digital Twin Model,用于Touchdown Wear Testing 着陆磨损测试。ZHANG等[42]尝试通过基于数据库和3D图形引擎进行二次开发建立仿真平台,从而使用Digital Twin理念对一条中空玻璃生产线的设计进行多目标优化。陶飞等[43]将信息物理融合作为智能制造落地的关键技术,提出通过物理融合、模型融合、图2以F15战斗机为例的数字孪生模型

数据融合和服务融合来建立数字孪生车间。陶飞等[44]在后续研究中尝试建立了一间基于Digital Twin的数字孪生车间。陶剑等[45]结合Digital Thread(数字线索)和Digital Twin对生产生命周期过程进行了归纳。于勇等[46]参考关于F15战斗机的研究提出将构建基于本体的产品数字孪生模型可以与相应的构型数据关联在一起,如图2所示。实际的物理产品研制过程中的相关技术状态数据也可以与之建立关联关系。

2017年也有文献对数字孪生进行另类思考,如WEST等[47]通过详细的财务分析,质疑Digital Twin的成本和效益不成比例。

2018年后,研究的广度和深度都有所提升,截至到本文收稿时,这一年的研究发表数量已超过2018年之前的历史总和。其中ANDERL等[48]提出Digital Twin需要進行水平和垂直整合的理念。AYANI等[49]提出在机器修复过程中加入数字孪生方法进行仿真可提高效能。BOTKINA等[50]建立了针对切削工具的一个数字孪生体。BROSINSKY等[51]展望了电力系统控制中心的发展,提出了使用数字双胞胎的新概念来设计控制中心架构。CORONADO等[52]描述了由Android设备和云计算工具提供支持的新MES(制造执行系统)的开发和实现,继而将来自MES的数据与来自机器工具的MTConnect数据相关联,以支持Digital Twin的发展。

DAWKINS等[53]考察了位于英国伊丽莎白女王奥林匹克公园的东部地区新的UCL校园的Digital Twin创建和使用过程。GERIS等[54]提出了将Digital Twin应用于医学工程领域。GRAESSLER等[55]研究了同时包含一个工作场所和与一名员工互动的Digital Twin,探讨了其对现有技术装置控制系统产生影响的可能性。GUO等[56]提出了一种基于Digital Twin的工厂设计,以提升设计师快速评估不同的设计并找到设计缺陷的能力,由此节省时间并助益于设计项目的完善。HAAG等[57]构建了一个数字孪生体:cyber-physical bending beam test bench(网络物理弯曲梁试验台)。HE等[58]将数字孪生方法应用到超高压电力网格的管理监控。HU等[59]开发并研究了一种构建基于云的数字孪生(CB Digital Twin)的新方法,以适应数字孪生高效整合进入网络-物理云制造(CPCM)系统,符合相应的要求如减少开销及节省资源。KUNATH等[60]讨论了一种基于制造系统的数字孪生决策支持系统,重点是该系统在订单管理过程中的概念框架和潜在应用。 LIU等[61]提出了一种由Digital Twin驱动的设计方法,用于快速个性化设计自动化流水作业制造系统,通过该系统将位于现实世界的制造系统进行虚拟,使用虚拟模型验证并弥合其设计与真实制造系统之间的差距。LIU等[62]探讨了Digital Twin用于飞机预测性维护的概念和相关框架。LOHTANDER等[63]研究并描述了MMU(微制造单元)模型所需的主要特征和限制,继而将MMU模型作为一个整体元素,通过使用Digital Twin方法,最终将微制造单元的真实行为表现在数字模型上。LUO等[64]提出了一个CNCMT(computer numerical control machine tool,计算机数控机器工具)面向Digital Twin建模和应用的框架,运用统一建模的多域建模方法提出了语言和制图策略,利用Digital Twin策略研究故障诊断和预测,并借助案例进行了验证。MACCHI等[65]研究了Digital Twin在资产生命周期管理中在支持决策方面的作用。MILLER等[66]提出使用一种空间增强计算机辅助设计模型,来改善与数字孪生模型互连性相关的非几何数据。NAPLEKOV等[67]通过结合血流动力学和剪切应力的研究成果,成功创建出冠状心脏血管的Digital Twin。PADOVANO等[68]研究了“服务导向的数字孪生”,将Digital Twin作为服务提供者。QI等[69]比较了大数据和数字孪生之间的差异、互补性以及如何将它们整合到一起。SAINI等[70]对石油钻井的输送过程进行了Digital Twin的创建、实施和测试。SCAGLIONI等[71]研究了作为机床工作过程的Digital Twin设置的基本组,并开发了机床动态模型Mandelli M5。SIERLA等[72]研究了使用Digital Twin自动执行装配规划并协调制造单元中的生产资源。TALKHESTANI等[73]提出了一个基于数字双胞胎的模型集成在PLM(product lifecycle management,产品生命周期管理)中的工程概念,以及IT-Platform和Anchor-Point方法用于在数字模型和物理系统之间的协同,以检测机电数据结构的差异。TAO等[74]针对复杂设备的预测和健康管理提出了5种模型,即Digital Twin包括PE,VE,Ss,DD,CN,其中PE是物理实体模型(physical entity model),VE是虚拟设备模型(virtual equipment model),Ss指服务模型(services model),DD指数字孪生数据模型(digital twin data model),CN是连接模型(connection model)。VATHOOPAN等[75]引入了一种新的模块化纠正性维护方法,使用了数字双胞胎自动化模块。ZHENG等[76]探讨了全参数虚拟建模的实现过程和Digital Twin应用与子系统的构建思路,建立并研究了焊接生产线的Digital Twin案例。ZHUANG等[77]提出了一个数字框架,用于构建复杂产品装配车间的数字孪生智能生产管理和控制方法,并在此基础上提出了在卫星装配车间场景中的基于数字孪生对详细实施过程进行智能生产管理和控制的方法。戴晟等[78]对数字孪生和数字样机进行了比较,提出了数字孪生下一步的发展趋势。德勤[1]分析了数字孪生蕴含的商业价值。郭东升等[79]以企业航天结构件制造车间为案例,展开数字孪生技术在制造车间的应用验证,通过对案例结果的对比与分析,验证了数字孪生制造车间可有效地提高生产效率。林雪萍等[80-81]分析梳理了Digital Twin相关的概念及其对制造业的意义。秦晓珠等[82]提出将Digital Twin理念用于物质文化遗产保护领域的框架。于勇等[83]探讨了Digital Twin用于工艺设计的方法。张玉良等[84]探讨了面向航天器在轨装配的数字孪生技术。

除了上述针对个别问题的研究外,还有一些研究从不同角度对数字孪生进行了综述。NEGRI等[4]分析了科学文献中Digital Twin的定义,其从最初的航空领域概念转化到制造领域的最新解释,更具体地说,是在工业4.0和智能制造研究中的涵义。KRITZINGER等[5]对数字孪生文献进行分析后,得出对数字孪生研究现状的总结:大多数(55%)的评论文献可归类为“概念”类型,其中一些包含简要的案例研究,但其主要部分是概念开发和描述,而且其中大部分概念表明,有关数字孪生的研究尚处于起步阶段,许多研究人员目前正在推出各种概念。26%的文献可归类为案例研究,其中重点主要是描述案例研究本身以及讨论其结果。陶飞等[6]分析了数字孪生的概念以及应用情况。张龙[7]分析了智能制造和数字孪生的关系。赵敏[8]研究分析了数字孪生的英文概念和中文概念的差异。

2数字孪生模型的理论研究进展

2.1数字孪生模型文献比较

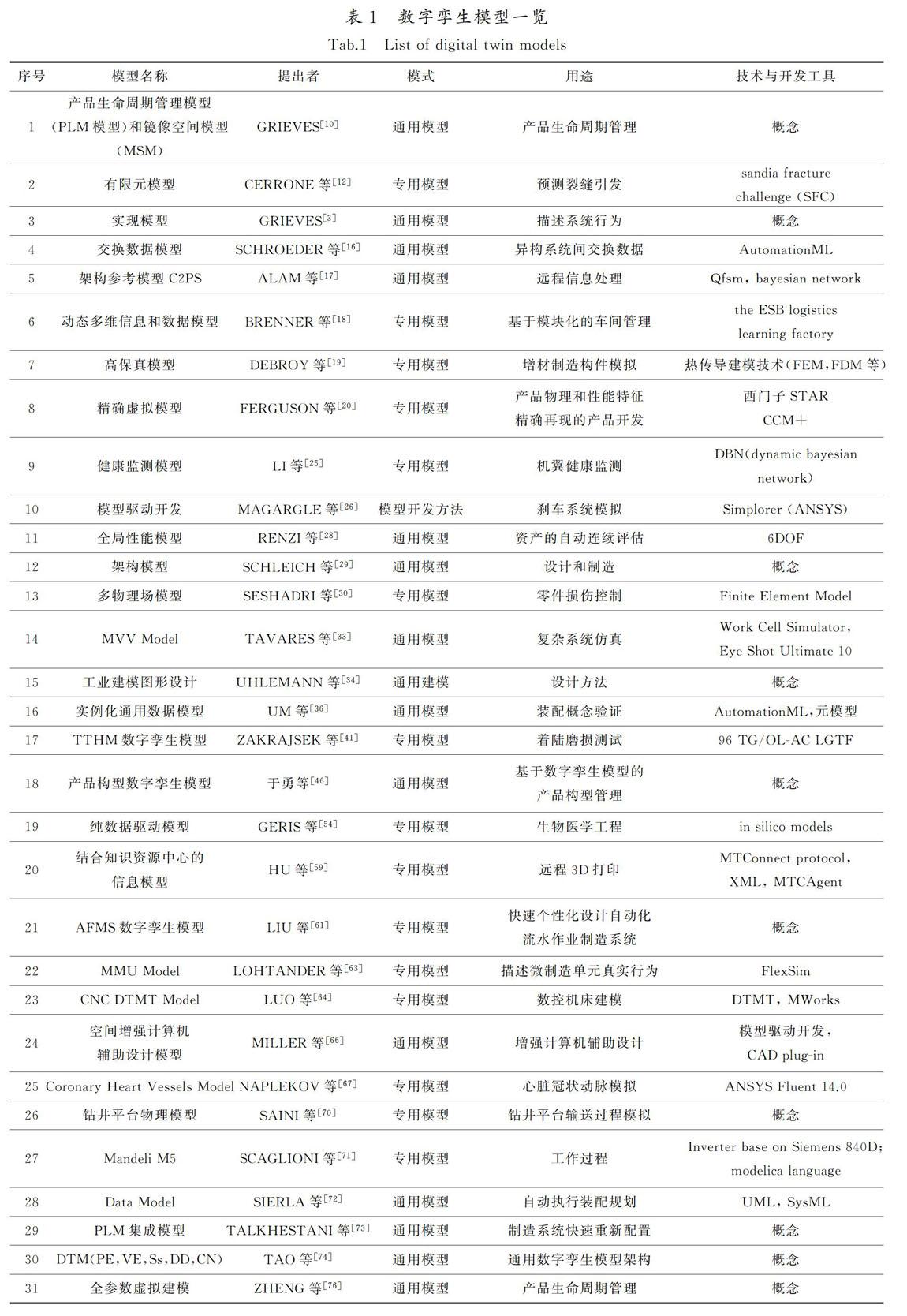

在上述82篇文献中,有31篇涉及到了模型或模型开发,占总数的37.8%,说明模型的研究在数字孪生研究中比较受关注。表1中列出了对数字孪生模型相关文献如模型名称、提出者及模式等相关信息的比较。

2.2数字孪生模型研究的现状分析

根据表1中论及的研究现状,其中通用模型的概念研究有8篇,占全部模型研究的25.8%,这些研究各有侧重点,从宏观的产品生命周期管理到描述系统行为,如一般系统行为和系统重新配置,再到产品构型管理和具体工作流,如设计方法、制造系统、制造过程等。这些研究已取得一定进展,但在描述方法上还远没有达到统一,也不涉及真正的实现方法。

有7篇研究涉及了通用模型的实现方法,占全部研究的22.6%,是對未来模型在数字孪生领域如何进一步应用的有益探索,其中应用最多的建模语言是AutomationML,此外还有UML,SysML和XML,也进行了MBD(基于模型的开发方法)的应用探索,在具体工具的选择上有直接基于CAD制作插件plug-in的研究,也有利用专用工具如Qfsm,6DOF,Work Cell Simulator和Eye Shot Ultimate 10等进行开发的研究。还有个别研究尝试了使用元模型的理念。模型算法呈现多元化,涉及到的主要有贝叶斯网络、模糊逻辑等。

剩余的16篇文献都是以专用模型为研究重点,其中15篇文献聚焦于对某个具体系统或工程项目实现数字孪生方法上,占专用模型研究的93.75%,在全部模型研究中占有一半数量,这说明当前模型实现的研究热点在于具体项目使用数字孪生方法的建模上。这些专用模型的用途除了传统的关于制造业的涉及零件测量和质量控制(3篇)、增材制造(2篇)、设计和工作过程(3篇)以及系统管理(3篇)外,已不仅仅限于制造业,如有2篇文献探讨在生物医药领域的应用,1篇文献探讨钻井平台上输送过程的数字孪生,此外还有1篇文献探讨使用Simplorer (ANSYS, 2016)进行专用模型开发的方法。

专业模型研究使用的工具更加多元化,有西门子的STAR CCM +,Inverter base on Siemens 840D axis control scheme,ANSYS Fluent 14.0,MWorks, MTConnect protocol,MTCAgent,Flexsim等。使用到的模型和建模语言有Finite Element Model, Modelica Language,XML等。

综上所述,关于数字孪生模型已经开展了一定的研究,取得较大进展的主要是各个方向的辅助技术,如物理行为研究、无损材料测定技术、量化误差与置信评估研究以及参数的确定、行为约束的构建以及模型精度的验证,但整体上还没有形成一致的结论[6],对于作为数字孪生核心要素之一的模型目前也没有统一的描述方法。

3数字孪生模型研究存在的问题

首先,数字孪生从它诞生以来就不是孤立存在的,而是建设CPS(网络物理空间)和CPPS(网络物理生产系统)的一部分[8],数字孪生模型也同样如此。德国提出了工业4.0的参考架构模型RAMI4.0[85],如图3所示。2018年中国出台的国家智能制造体系建设标准指南中也提出了一种智能制造系统架构IMSA[86],如图4所示。数字孪生模型需要符合上述架构模型的要求,这方面的研究目前还不多见。

其次,因为没有统一的描述方法和一致的结论,在此背景下各自独立发展建立起来的数字孪生模型不论是通用模型还是专用模型,在数字孪生的4大特征之中(可伸缩性、互操作性、可扩展性、保真度)[29],互操作性和可扩展性的实现是有难度的,这一问题将随着系统规模的扩大而更加显著。

再次,综合研究现状可以发现,中国数字孪生模型的研究严重缺乏国产专业工业软件和建模软件的支持,相关软件是中国学者深入开展符合国情研究的一块短板。

4未来研究展望

为了在理论和实践中解决数字孪生模型研究存在的问题,需要继续深入开展以下相关研究。

1)数字孪生模型与参考架构模型的融合

目前出现的各种参考架构模型普遍是宏观结构和建设愿景,为了使数字孪生模型与其匹配,还需要从2个方向进行研究,即参考架构模型可操作性详细模型的设计以及数字孪生模型的重构。

2)数字孪生模型的统一描述方法的构建

模型统一描述方法在一些领域,如计算机软件开发等已经基本实现,通过使用UML,SYSML等统一建模语言以及从实践中总结而来的面向对象开发、模型驱动开发等方法体系,可以高效地将反映现实世界具体需求的系统转化为可集成、可交互、可扩展的抽象模型系统,其效率大大超过通过简单代码的堆叠而进行的具体系统的构建。数字孪生模型的进一步发展同样需要对统一建模语言、统一建模方法进行探索。

3)建模工具軟件和工业软件的开发

中国工业应用软件的整体水平相对落后,尤其体现在涉及工业设计、生产制造系统、关键控制系统等的软件方面。为数字孪生提供支持离不开建模工具软件的进步,因此对相关软件的研究不仅有着理论意义也有着重大现实意义。

5结语

应用数字孪生技术不但可以利用人类已有理论和知识建立虚拟模型,而且可以利用虚拟模型的仿真技术探讨和预测未知世界,发现和寻找更好的方法与途径[6]。作为一种新兴的工具,数字孪生的进步依赖学术界和工业界对数字孪生模型的进一步探索。这种探索不仅对数字孪生的发展有着直接意义,还将有力地促进CPS和CPPS的形成,最终大大提升整个人类认识和改造物理世界的能力。

笔者总结了数字孪生理论研究的进展,也分析了其模型研究的现状、问题和不足,同时从智能制造全局的角度出发,提出数字孪生模型下一步发展的重点,期望能为相关学者进一步开展数字孪生理论、模型开发和应用研究提供启发及参考。

参考文献/References:

[1]德勤. 制造业如虎添翼:工业4.0与数字孪生[R]. Deloitt:德勤大学出版社, 2018.

[2]王飞跃, 张军, 张俊, 等. 工业智联网:基本概念、关键技术与核心应用[J]. 自动化学报, 2018, 44(9): 1606-1617.

WANG Feiyue, ZHANG Jun, ZHANG Jun, et al. Industrial internet of minds: Concept, technology and application[J]. Acta Automa-tica Sinica, 2018, 44(9): 1606-1617.

[3]GRIEVES M. Mitigating systems complexity unintended systems emergent behaviors through NASA''s digital twin strategy[C]// PI Congress Dusseldorf.[S.l.]:[s.n.], 2015.

[4] NEGRI E, FUMAGALLI L, MACCHI M. A review of the roles of digital twin in CPS-based production systems[J]. Procedia Manufacturing, 2017, 11: 939-948.

[5]KRITZINGER W, KARNER M, TRAAR G, et al. Digital twin in manufacturing: A categorical literature review and classification[J]. IFAC-PapersOnLine, 2018, 51(11): 1016-1022.

[6] 陶飞, 刘蔚然, 刘检华, 等. 数字孪生及其应用探索[J]. 计算机集成制造系统, 2018, 24(1): 1-18.

TAO Fei, LIU Weiran, LIU Jianhua, et al. Digital twin and its potential application exploration[J]. Computer Integrate Manufacturing Systems, 2018, 24(1): 1-18.

[7]张龙. 从智能制造发展看数字孪生[J]. 软件和集成电路, 2018(9): 59-62.

[8]赵敏. 探求数字孪生的根源与深入应用[J]. 软件和集成电路, 2018(9): 50-58.

[9] GRIEVES M. PLM-beyond lean manufacturing[J]. Manufacturing Engineering, 2003, 130(3): 23-25.

[10]GRIEVES M W. Product lifecycle management: The new paradigm for enterprises[J]. International Journal of Product Development, 2005, 2(1/2): 71-84.

[11]GLAESSGEN E, STARGEL D. The digital twin paradigm for future NASA and U.S. air force vehicles[C]// 53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference 20th AIAA/ASME/AHS Adaptive Structures Conference 14th AIAA.[S.l.]:[s.n.], 2012: 1818.

[12]CERRONE A, HOCHHALTER J, HEBER G, et al. On the effects of modeling as-manufactured geometry: Toward digital twin[J]. International Journal of Aerospace Engineering, 2014,2014:1-10.

[13]ROSEN R, von WICHERT G, LO G, et al. About the importance of autonomy and digital twins for the future of manufacturing[J]. IFAC-PapersOnLine, 2015, 48(3): 567-572.

[14]KRAFT E M. The air force digital thread/digital twin-life cycle integration and use of computational and experimental knowledge[C]// 54th AIAA Aerospace Sciences Meeting.[S.l.]:[s.n.], 2016: 0897.

[15]SCHROEDER G, STEINMETZ C, PEREIRA C E, et al. Visualising the digital twin using web services and augmented reality[C]// 2016 IEEE 14th International Conference on Industrial Informatics (INDIN). [S.l.]:[s.n.],2016: 522-527.

[16]SCHROEDER G N, STEINMETZ C, PEREIRA C E, et al. Digital twin data modeling with automationml and a communication methodology for data exchange[J]. IFAC-PapersOnLine, 2016, 49(30): 12-17.

[17]ALAM K M, SADDIK A E. C2ps: A digital twin architecture reference model for the cloud-based cyber-physical systems[J]. IEEE Access, 2017, 5: 2050-2062.

[18]BRENNER B, HUMMEL V. Digital twin as enabler for an innovative digital shopfloor management system in the ESB logistics learning factory at reutlingen-university[J]. Procedia Manufacturing, 2017, 9: 198-205.

[19]DEBROY T, ZHANG W, TURNER J, et al. Building digital twins of 3D printing machines[J]. Scripta Materialia, 2017, 135: 119-124.

[20]FERGUSON S, BENNETT E, IVASHCHENKO A. Digital twin tackles design challenges[J]. World Pumps, 2017(4): 26-28.

[21]GRAESSLER I, POEHLER A. Integration of a digital twin as human representation in a scheduling procedure of a cyber-physical production system[C]// 2017 IEEE International Conference on Industrial Engineering and Engineering Management (IEEM).[S.l.]:[s.n.], 2017: 289-293.

[22]GRIEVES M, VICKERS J.Digital twin: Mitigating unpredictable, undesirable emergent behavior in complex systems[J]. Transdisciplinary Perspectives on Complex Systems, 2017: 85-113.

[23]HEBER D, GROLL M. Towards a digital twin: How the blockchain can foster E/E-traceability in consideration of model-based systems engineering[C]// Proceedings of the 21st International Conference on Engineering Design (ICED 17). Vancouver:[s.n.], 2017: 321-330.

[24]IGLESIAS D, BUNTING P, ESQUEMBRI S, et al. Digital twin applications for the JET divertor[J]. Fusion Engineering Design, 2017, 125: 71-76.

[25]LI C, MAHADEVAN S, LING Y, et al. A dynamic bayesian network approach for digital twin[C]// 19th AIAA Non-Deterministic Approaches Conference.[S.l.]:[s.n.], 2017: 1566.

[26]MAGARGLE R, JOHNSON L, MANDLOI P, et al. A simulation-based digital twin for model-driven health monitoring and predictive maintenance of an automotive braking system[C]//The 12th International Modelica Conference. Prague:[s.n.], 2017: 35-46.

[27]PLANA R. 工業新宣言:数字孪生与生态系统[J]. 软件和集成电路, 2017(8): 92-93.

[28]RENZI D, MANIAR D, MCNEILL S, et al. Developing a digital twin for floating production systems integrity management[C]// OTC Brasil.[S.l.]:[s.n.], 2017:10.4043/28012-MS.

[29]SCHLEICH B, ANWER N, MATHIEU L, et al. Shaping the digital twin for design and production engineering[J]. CIRP Annals, 2017, 66(1): 141-144.

[30]SESHADRI B R, KRISHNAMURTHY T. Structural health management of damaged aircraft structures using digital twin concept[C]// 25th AIAA/AHS Adaptive Structures Conference. [S.l.]:[s.n.], 2017: 1675.

[31]SOEDERBERG R, WAERMEFJORD K, CARLSON J S, et al. Toward a digital twin for real-time geometry assurance in individualized production[J]. CIRP Annals, 2017, 66(1): 137-140.

[32]SUN Heqing, LI Cheng, FANG Xinyu, et al. Optimized throughput improvement of assembly flow line with digital twin online analytics[C]// 2017 IEEE International Conference on Robotics and Biomimetics (ROBIO). [S.l.]:[s.n.], 2017: 1833-1837.

[33]TAVARES P, SILVA J A, COSTA P, et al. Flexible work cell simulator using digital twin methodology for highly complex systems in industry 4.0[C]// Iberian Robotics conference. [S.l.]:[s.n.], 2017: 541-552.

[34]UHLEMANN T H-J, LEHMANN C, STEINHILPER R. The digital twin: Realizing the cyber-physical production system for industry 4.0[J]. Procedia CIRP, 2017, 61: 335-340.

[35]UHLEMANN T H-J, SCHOCK C, LEHMANN C, et al. The digital twin: Demonstrating the potential of real time data acquisition in production systems[J]. Procedia Manufacturing, 2017, 9: 113-120.

[36]UM J, WEYER S, QUINT F. Plug-and-simulate within modular assembly line enabled by digital twins and the use of automationML[J]. IFAC-PapersOnLine, 2017, 50(1): 15904-15909.

[37]VACHLEK J, BARTALSKY L, ROVNY O, et al. The digital twin of an industrial production line within the industry 4.0 concept[C]// 2017 21st International Conference on Process Control (PC). [S.l.]:[s.n.] ,2017: 258-262.

[38]WAGNER C, GROTHOFF J, EPPLE U, et al. The role of the industry 4.0 asset administration shell and the digital twin during the life cycle of a plant[C]// 2017 22nd IEEE International Conference on Emerging Technologies and Factory Automation (ETFA). [S.l.]:[s.n.], 2017: 1-8.

[39]WERMEFJORD K, SODERBERG R, LINDKVIST L, et al. Inspection data to support a digital twin for geometry assurance[C]// ASME 2017 International Mechanical Engineering Congress and Exposition. [S.l.]:[s.n.],2017: 70398.

[40]YUN S, PARK J H, KIM W T. Data-centric middleware based digital twin platform for dependable cyber-physical systems[C]// 2017 Ninth International Conference on Ubiquitous and Future Networks (ICUFN). [S.l.]:[s.n.] ,2017: 922-926.

[41]ZAKRAJSEK A J, MALL S. The development and use of a digital twin model for tire touchdown health monitoring[C]// 58th AIAA/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference. [S.l.]:[s.n.], 2017: 0863.

[42]ZHANG Hao, LIU Qiang, CHEN Xin, et al. A digital twin-based approach for designing and multi-objective optimization of hollow glass production line[J]. IEEE Access, 2017, 5: 26901-26911.

[43]陶飞, 程颖, 程江峰, 等. 数字孪生车间信息物理融合理论与技术[J]. 计算机集成制造系统, 2017, 23(8): 1603-1611.

TAO Fei, CHENG Ying, CHENG Jiangfeng, et al.Theories and technologies for cyber-physical fusion in digital twin shop-floor[J].Computer Integrated Manufacturing Systems, 2017, 23(8): 1603-1611.

[44]陶飞, 张萌, 程江峰, 等. 数字孪生车间——一种未来车间运行新模式[J].计算机集成制造系统, 2017, 23(1): 1-9.

TAO Fej, ZHANG Meng, CHENG Jiangfeng, et al.Digital twin workshop: A new paradigm for future workshop[J]. Computer Integrated Manufacturing Systems, 2017, 23(1): 1-9.

[45]陶劍, 戴永长, 魏冉. 基于数字线索和数字孪生的生产生命周期研究[J].航空制造技术, 2017 (21): 26-31.

TAO Jian, DAI Yongchang, WEI Ran. Study on production lifecycle based on digital thread and digital twin[J]. Aeronautical Manufacturing Technology, 2017(21): 26-31.

[46]于勇, 范胜廷, 彭关伟,等. 数字孪生模型在产品构型管理中应用探讨[J]. 航空制造技术, 2017(7): 41-45.

YU Yong, FAN Shengting, PENG Guanwei, et al. Study on application of digital twin model in product configuration management[J]. Aeronautical Manufacturing Technology, 2017(7): 41-45.

[47]WEST T D, BLACKBURN M. Is digital thread/digital twin affordable? A systemic assessment of the cost of DoDs latest manhattan project[J]. Procedia Computer Science, 2017,114:47-56.

[48]ANDERL R, HAAG S, SCHUETZER K, et al. Digital twin technology:An approach for industrie 4.0 vertical and horizontal lifecycle integration[J]. Information Technology, 2018, 60(3): 125-132.

[49]AYANI M, GANEBACK M, NG A H C. Digital twin: Applying emulation for machine reconditioning[J].Procedia CIRP,2018,72: 243-248.

[50]BOTKINA D, HEDLIND M, OLSSON B, et al. Digital twin of a cutting tool[J]. Procedia CIRP, 2018, 72: 215-218.

[51]BROSINSKY C, WESTERMANN D, KREBS R. Recent and prospective developments in power system control centers: Adapting the digital twin technology for application in power system control centers[C]// 2018 IEEE International Energy Conference (ENERGYCON). [S.l.]:[s.n.],2018: 1-6.

[52]CORONADO P D U, LYNN R, LOUHICHI W, et al. Part data integration in the shop floor digital twin: Mobile and cloud technologies to enable a manufacturing execution system[J]. Journal of Manufacturing Systems, 2018, 48:25-33.

[53]DAWKINS O, DENNETT A, HUDSON-SMITH A. Living with a Digital Twin: Operational Management and Engagement Using IoT and mixed realities at UCLs Here East Campus on the Queen Elizabeth Olympic Park[R]. [S.l.]:[s.n.], 2018.

[54]GERIS L, LAMBRECHTS T, CARLIER A, et al. The future is digital: In silico tissue engineering[J]. Current Opinion in Biomedical Engineering, 2018, 6:92-98.

[55]GRAESSLER I, POEHLER A. Intelligent control of an assembly station by integration of a digital twin for employees into the decentralized control system[J]. Procedia Manufacturing, 2018, 24: 185-189.

[56]GUO Jiapeng, ZHAO Ning, SUN Lin, et al. Modular based flexible digital twin for factory design[J]. Journal of Ambient Intelligence Humanized Computing, 2018: 1-12.

[57]HAAG S, ANDERL R. Digital twin:Proof of concept[J]. Manufacturing Letters, 2018, 15: 64-66.

[58]HE Yuan, GUO Junchen, ZHENG Xiaolong. From surveillance to digital twin: Challenges and recent advances of signal processing for industrial internet of things[J]. IEEE Signal Processing Magazine, 2018, 35(5): 120-129.

[59]HU L, NGUYEN N T, TAO W, et al. Modeling of cloud-based digital twins for smart manufacturing with mt connect[J]. Procedia Manufacturing, 2018, 26: 1193-1203.

[60]KUNATH M, WINKLER H. Integrating the digital twin of the manufacturing system into a decision support system for improving the order management process[J]. Procedia CIRP, 2018, 72(1): 225-231.

[61]LIU Qiang, ZHANG Hao, LENG Jiewu, et al. Digital twin-driven rapid individualised designing of automated flow-shop manufacturing system[J]. International Journal of Production Research, 2018: 1471243.

[62]LIU Z, MEYENDORF N, MRAD N. The role of data fusion in predictive maintenance using digital twin[C]// AIP Conference Proceedings.[S.l.]:[s.n.], 2018: 020023.

[63]LOHTANDER M, AHONEN N, LANZ M, et al. Micro manufacturing unit and the corresponding 3D-model for the digital twin[J]. Procedia Manufacturing, 2018, 25: 55-61.

[64]LUO Weichao, HU Tianliang, ZHANG Chengrui, et al. Digital twin for CNC machine tool: Modeling and using strategy[J]. Journal of Ambient Intelligence Humanized Computing, 2018: 1-12.

[65]MACCHI M, RODA I, NEGRI E, et al. Exploring the role of digital twin for asset lifecycle management[J]. IFAC-PapersOnLine, 2018, 51(11): 790-795.

[66]MILLER A M, ALVAREZ R, HARTMAN N. Towards an extended model-based definition for the digital twin[J]. Computer-Aided DesignApplications, 2018: 1-12.

[67]NAPLEKOV I, ZHELEZNIKOV I, PASHCHENKO D, et al. Methods of computational modeling of coronary heart vessels for its digital twin[C]// MATEC Web of Conferences.[S.l.]:[s.n.], 2018: 01009.

[68]PADOVANO A, LONGO F, NICOLETTI L, et al. A digital twin based service oriented application for a 4.0 knowledge navigation in the smart factory[J]. IFAC-PapersOnLine, 2018, 51(11): 631-636.

[69]QI Qinglin, TAO Fei. Digital twin and big data towards smart manufacturing and industry 4.0: 360 degree comparison[J]. IEEE Access, 2018, 6: 3585-3593.

[70]SAINI G, ASHOK P, VAN OORT E, et al. Accelerating well construction using a digital twin demonstrated on unconventional well data in north america[C]// Unconventional Resources Technology Conference. Houston:[s.n.],2018: 3264-3276.

[71]SCAGLIONI B, FERRETTI G. Towards digital twins through object-oriented modelling: A machine tool case study[J]. IFAC-PapersOnLine, 2018,51(2): 613-618.

[72]SIERLA S, KYRKI V, AARNIO P, et al. Automatic assembly planning based on digital product descriptions[J]. Computers in Industry, 2018, 97: 34-46.

[73]TALKHESTANI B A, JAZDI N, SCHLOEGL W, et al. Consistency check to synchronize the digital twin of manufacturing automation based on anchor points[J]. Procedia CIRP, 2018, 72: 159-164.

[74]TAO Fei, ZHANG Meng, LIU Yushan, et al. Digital twin driven prognostics and health management for complex equipment[J]. CIRP Annals, 2018,67(1): 169-172.

[75]VATHOOPAN M, JOHNY M, ZOITL A, et al. Modular fault ascription and corrective maintenance using a digital twin[J]. IFAC-PapersOnLine, 2018, 51(11): 1041-1046.

[76]ZHENG Yu, YANG Sen, CHENG Huanchong. An application framework of digital twin and its case study[J]. Journal of Ambient Intelligence Humanized Computing, 2018: 1-13.

[77]ZHUANG Cunbo, LIU Jianhua, XIONG Hui. Digital twin- based smart production management and control framework for the complex product assembly shop-floor[J]. International Journal of Advanced Manufacturing Technology, 2018, 96(1/2/3/4): 1149-1163.

[78]戴晟, 趙罡, 于勇, 等. 数字化产品定义发展趋势:从样机到孪生[J]. 计算机辅助设计与图形学学报, 2018, 30(8): 1554-1562.

DAI Sheng, ZHAO Gang, YU Yong, et al. Trend of digital product definition: From mock-up to twin[J]. Journal of Computer-Aided Design & Computer Graphics, 2018, 30(8): 1554-1562.

[79]郭东升, 鲍劲松, 史恭威, 等. 基于数字孪生的航天结构件制造车间建模研究[J]. 东华大学学报(自然科学版), 2018, 44(4): 578-585.

GUO Dongsheng, BAO Jinsong, SHI Gongwei, et al. Research on modeling of aerospace structural parts manufacturing workshop based on digital twin[J]. Journal of Donghua University(Natural Science), 2018, 44(4): 578-585.

[80]林雪萍. 数字孪生,神助制造业[J]. 企业研究, 2018 (10): 12-15.

[81]林雪萍, 赵光. CIO必读:论数字孪生的十大关系[J].软件和集成电路, 2018 (9): 34-41.

[82]秦晓珠, 张兴旺. 数字孪生技术在物质文化遗产数字化建设中的应用[J]. 情报资料工作, 2018(2): 103-111.

QIN Xiaozhu, ZHANG Xingwang. Application of digital twin technology in the digital construction of material cultural heritage[J]. Information and Documentation Services, 2018(2): 103-111.

[83]于勇, 胡德雨, 戴晟, 等. 数字孪生在工艺设计中的应用探讨[J]. 航空制造技术, 2018, 61(18): 26-33.

YU Yong, HU Deyu, DAI Sheng, et al. Study on application of digital twin in process planning[J]. Aeronautical Manufacturing Technology, 2018, 61(18): 26-33.

[84]張玉良, 张佳朋, 王小丹, 等. 面向航天器在轨装配的数字孪生技术[J]. 导航与控制, 2018, 17(3): 75-82.

ZHANG Yuliang, ZHANG Jiapeng, WANG Xiaodan, et al. Digital twin technology for spacecraft on-orbit assembly[J]. Navigation and Control, 2018,17(3): 75-82.

[85]ZVEI. The Reference Architectural Model Industrie 4.0 (RAMI 4.0)[EB/OL]. https://www.zvei.org/en/press-media/publications/the-reference-architectural-model-industrie-40-rami-40/, 2015-04.

[86]工业和信息化部、国家标准化管理委员会.国家智能制造标准体系建设指南[EB/OL]. http://www.miit.gov.cn/n1146285/n1146352/n3054355/n3057585/n3057589/c6013753/part/6013772.pdf,2018-10-12.