薄壁类导轨的加工工艺改进

2019-06-11张永伟齐向前王磊胡学骥闫建林刘经宇杨全军

张永伟 齐向前 王磊 胡学骥 闫建林 刘经宇 杨全军

摘要:围绕零件加工中存在的变形问题,通过原因分析,运用试验和不断总结的方法,找出影响零件变形的因素,突破难点,并进行解决,在保证零件尺寸精度和质量的同时,极大地提高了产品合格率。

关键词:变形;应力;合格率

一、研究背景

随着我公司研发实力的增强,目前各产品在制薄壁类零件种类繁多,因薄壁件在加工过程中容易变形,不易保证平面度、平行度等形位公差,增加了加工难度,而且合格率较低。以LW□-252/T4000-50产品815025726001导轨为例,材料为12钢板45(152-8),图纸要求平面平行度控制在0.1mm以内,经查年初完工入库到装配车间的大多数导轨存在变形不合格现象,表现为中间部位翘起、两端翘起、局部翘起等。在后续跟踪加工过程中发现,不合格率100%,个别零件变形量达到0.75mm,严重影响装配质量,在加工过程中因变形还严重影响磨工序的加工,需要反复翻转加以垫纸磨削,劳动强度极大。因此,为了加快生产进度,减少人力物力消耗,提高合格率,需要从工艺改进出发寻求更好的加工方法完成加工,保质保量的完成生产任务。

二、原因分析

为了解零件变形原因,持续跟踪一批导轨加工情况如下。

(注:导轨加工工艺为:剪,粗铣,划钻,调质,铣,磨,加,钳,氮化。图纸要求平行度控制在0.1以内)

(一)氮化前

跟踪数量47件,15件发生变形,其中不合格导轨中,中间部位翘起,共8件,占比53.3%;左右两端翘起4件,占比26.7%,其余变形方式共计3件,占比20%。

(二)氮化后

氮化后,检测其中23件,发现均发生变形,表现为两端翘起。氮化后仍然存在变形,由此分析,说明变形的主要原因在于氮化前产生的应力在氮化工序释放,造成变形。

三、实验研究

(一)实验目标:通过不同的实验,减少各个工序产生的应力,平行度保证在0.1以内。

(二)项目内容

目前车间现存一批导轨90件,已经完成调质。针对变形原因,提出以下两种实验方案。

1.铣工序加工量为1.4mm,以往使用磁力吸盘,分两次加工,产生较多的铣削应力和热应力,零件存在变形现象,增加磨削加工难度。考虑到铣工序工艺较为简单,且为首道工序,特针对铣工序进行工艺验证。

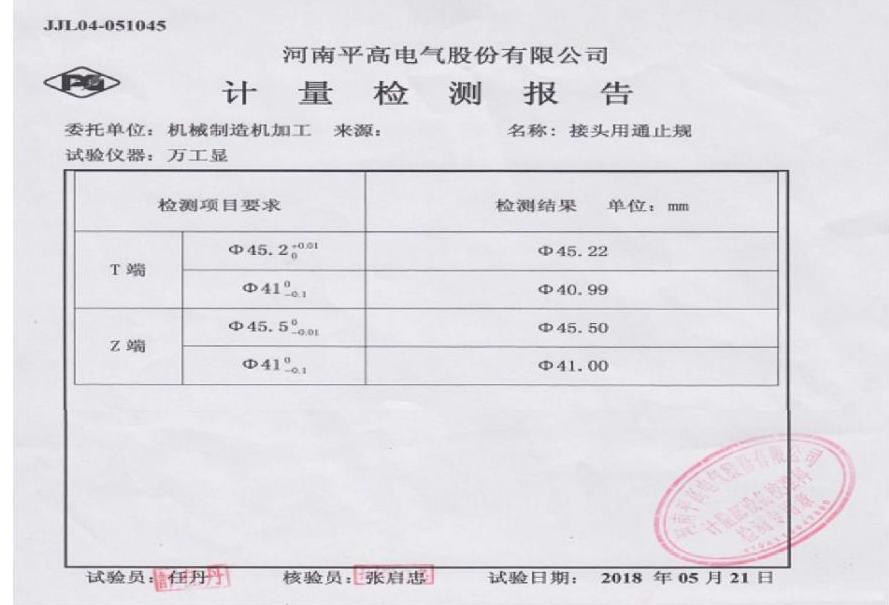

随机选取其中30件,标记序号,全程采用虎钳装卡(夹紧力不宜过大),翻转四次完成加工,每次进刀量0.35mm,转速为375r/min。按翻转四次加工,每个平面翻转两次,全程使用虎钳装卡(四次),每次进刀量0.35mm左右,转速不大于375r/min。每次逐件铣削本批次所有零件,待完全冷却后,再进行翻转二次加工。铣削完成后进行磨削加工,效果不甚理想,发现铣削后的变形量普遍在0.1~0.4mm,磨削后随机选取其中6件,送计量部计量统计变形情况(见计量报告)。平行度和平面度合格率均为83.33%。

2.为进一步消除铣削后产生的应力,再随机选取30件,翻转铣削后,增加回火工序,目的是消除内应力,再返回磨削后,随机选取其中11件,送计量部计量统计变形情况(见计量报告),平行度合格率为100%,平面度合格率为90.91%,说明增加回火工序,效果显著,大大提高了合格率。

3.为进一步验证增加回火工序的可靠性,剩余30件按铣(翻转四次)、回火、磨、加、钳、氮化工序进行,完工后随机选取其中11件,送计量部计量统计变形情况(见计量报告),平行度合格率为100%,平面度合格率为90.91%,说明增加回火工序,按图纸要求全部合格,有效的保证了零件合格率。

四、应用情况

薄壁件在加工过程中容易变形,不易保证平面度、平行度等形位公差,增加了加工难度,且批量大、生产周期长,合格率为零。通过加工工艺改进,改变加工方法,攻克了技术难点,使质量合格率达到了100%,较好地完成了加工任务。

五、預期经济效益及计算依据

提高导轨的产能:

一件导轨不含税价格为562.17元,年产1200件,产能增加67.46万,且提高了零部件的合格率和质量。

参考文献:

[1]胡学骥.卧式加工中心同轴度加工工艺技术研究【J】.电力设备.2018(26):142

[2]郑春宁.口径变换波导的线切割和电火花加工工艺改进【J】.金属加工(冷加工).2016(6):36-37