聚乙烯蜡的种类和应用研究发展

2019-06-11毛亚琴

毛亚琴

(科莱恩涂料(上海)有限公司,上海,200335)

狭义上的聚乙烯蜡是一种低相对分子质量的均聚聚乙烯;广义上来说聚乙烯蜡还包括改性的聚乙烯蜡和共聚的聚乙烯蜡。通常如果一种聚乙烯聚合物,无法像树脂那样提供一定的强度和韧性,不可以作为单一材料加工成最终具有一定功能的制品,我们都可以把它归为聚乙烯蜡。

聚乙烯蜡[1]分为好多种类,按照其来源[2]分为聚合法,热裂解法,副产物。聚合法聚乙烯蜡是指采用乙烯单体聚合而成的聚乙烯蜡,按照聚合方法不同又分为几类:自由基聚合,齐格勒-纳塔聚合,茂金属催化聚合,还有专有聚合技术。热裂解法指的是以PE树脂为原材料,采用螺杆挤出[3]或反应釜[4]进行高温裂解,将聚乙烯树脂或回收聚乙烯塑料裂解为低相对分子质量的聚乙烯蜡,与聚合法的聚乙烯蜡相比,相对分子质量分布较宽,来自于低相对分子质量的味道很难完全消除,有时难以避免会有黑点产生。副产物聚乙烯蜡来自于高密度聚乙烯树脂合成过程中的副产物,是一种低聚物,通常是几种不同聚合度的低聚物的混合物,品质稳定性很难控制,如果采用蒸馏分切的方法,可以分成不同熔程的聚乙烯蜡[5]。

聚乙烯蜡的应用非常广泛,在塑料中可以用于颜料的分散剂,PVC混配料的润滑剂,PE和PP改性料中的流动改性剂和相容剂等。近几年来,国内研究并生产聚乙烯蜡的厂家也多了起来,主要是热裂解法生产聚乙烯蜡,将副产物聚乙烯蜡进行分切,各种聚乙烯蜡的复配包,以及聚乙烯蜡的微粉化[6]等。

1 聚乙烯蜡按照生产路线分类

1.1 合成法聚乙烯蜡

采用高压自由基聚合的聚乙烯蜡,数均相对分子质量在1000~6000,相对分子质量分布在2~5,布鲁克菲尔德粘度在100~3000 CPS范围,支化度较高,一般比较软,产品多样,属于低密度聚乙烯蜡,以霍尼韦尔的AC系列和巴斯夫Luwax为代表。

采用低压齐格勒-纳塔聚合的聚乙烯蜡,数均相对分子质量在几千范围,相对分子质量分布在3~4,140℃布鲁克菲尔德粘度从几百到几千,分子规整度较高,一般为高密度聚乙烯,以科莱恩Licowax为代表。

采用茂金属催化的聚乙烯蜡,数均相对分子质量在几千范围,相对分子质量分布在1~3,布鲁克菲尔德粘度从几十到几千,可以进行分子规整度设计,一般为高密度聚乙烯,且催化剂残留少,是目前进行聚乙烯蜡生产最新进的方法,以科莱恩的Licocene和三井的Excerex为代表。

采用贝克休斯专有技术(特殊催化剂)生产的聚乙烯蜡,数均相对分子质量在400~3000,相对分子质量分布在1.0~1.1,结晶度高,耐热性好,不溶于大部分溶剂,布鲁克菲尔德粘度粘度极低,大部分在一百以内,只有个别牌号超过一百,比较知名的牌号是Polywax 1000和Polywax 2000。

1.2 热裂解法聚乙烯蜡

采用聚乙烯树脂裂解技术生产的聚乙烯蜡,国产较多,在泰国和韩国也较流行。这种蜡通常的布鲁克菲尔德粘度在几百到一千以上,例如泰国的SCG和韩国的狮子。这种聚乙烯蜡和合成的聚乙烯蜡相比,相对分子质量比较宽,粘度范围比较宽,耐温性居中,在中低端的应用比较流行,特别是在聚烯烃色母中应用较多。

1.3 副产物聚乙烯蜡

高密度聚乙烯聚合过程中产生的副产物,熔点范围宽,粘度低于0.1 Pa·s,通常需要分切成不同熔点范围的产品再进行使用。主要供应商是各大石化厂。

2 聚乙烯蜡按照化学结构分类

2.1 均聚聚乙烯蜡

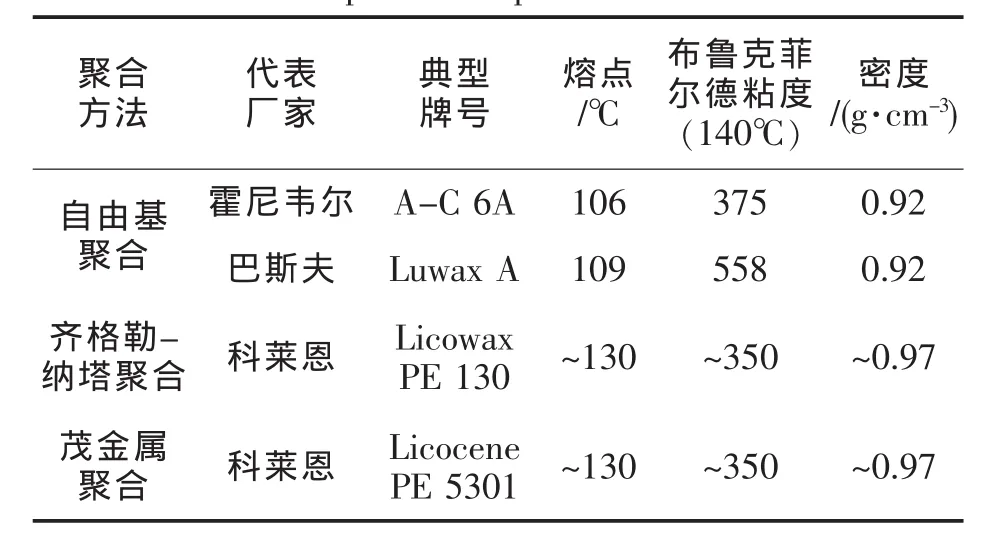

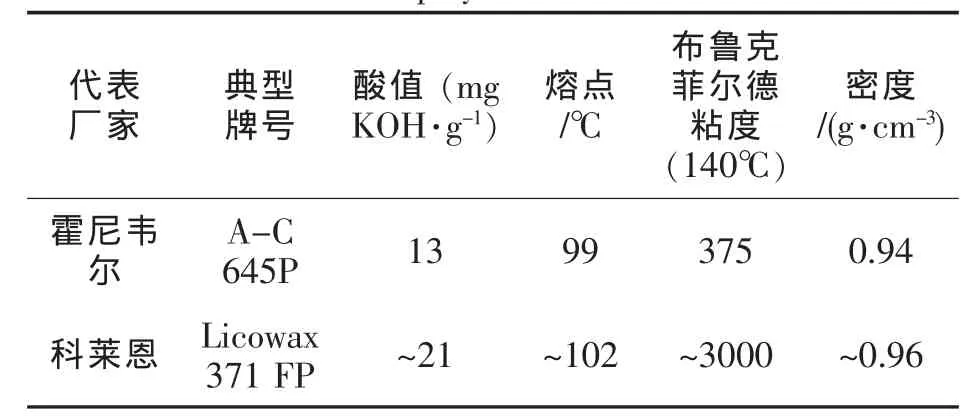

均聚聚乙烯蜡是由乙烯单体聚合而成,聚合工艺不同,产品的物性略有不同,表1列出了不同工艺生产的聚乙烯蜡的基本物性。

表1 不同生产工艺聚乙烯蜡的性能Tab.1 Properties of polyethylene wax with different production processes

2.2 氧化聚乙烯蜡

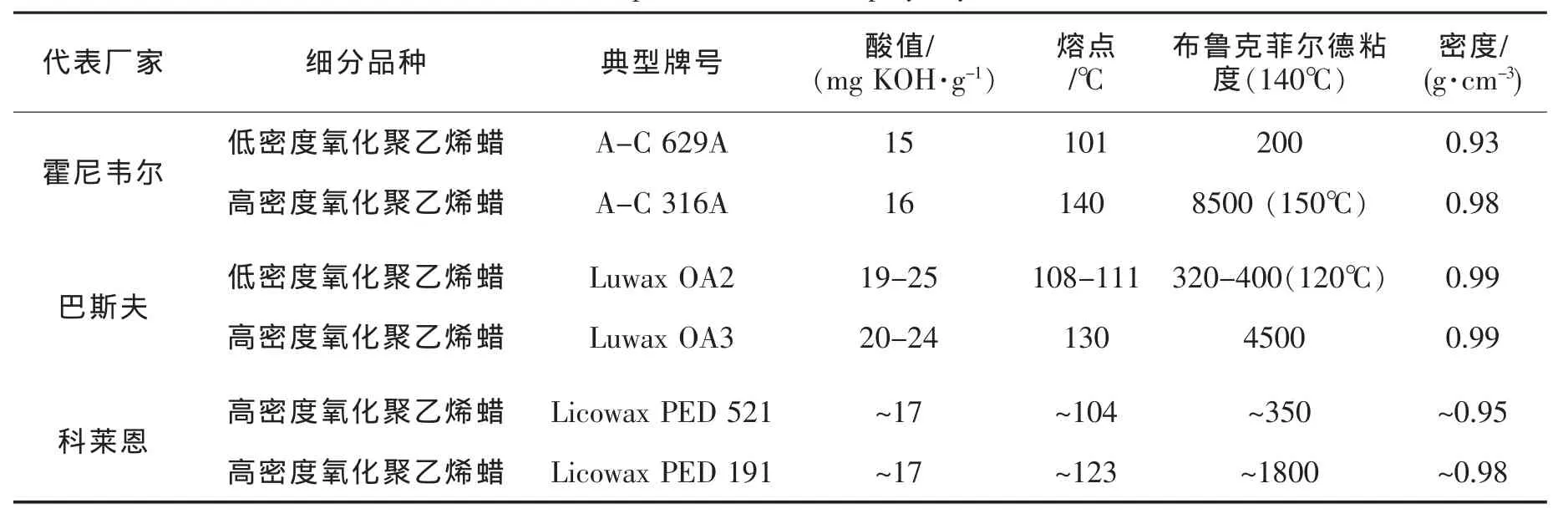

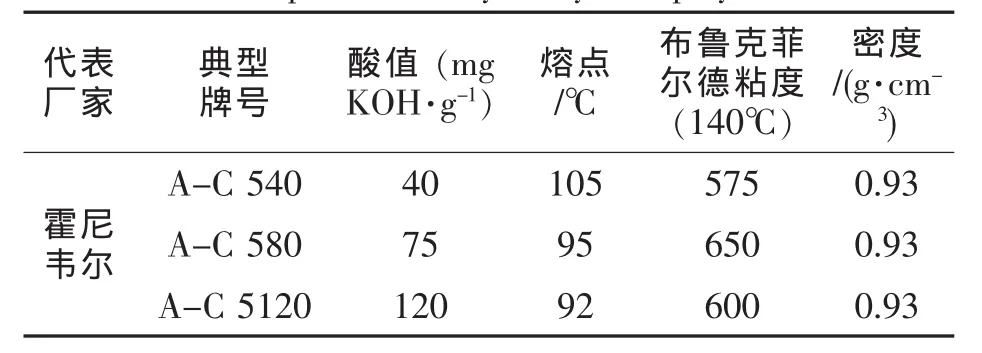

聚乙烯上的双键被氧化后得到氧化聚乙烯蜡,根据酸值的不同分为不同的牌号,同时所采用的聚乙烯原材料不同所得到的氧化聚乙烯物性也不同,在使用过程中要根据具体应用去选择。

表2 氧化聚乙烯蜡的性能Tab.2 Properties of oxidized polyethylene wax

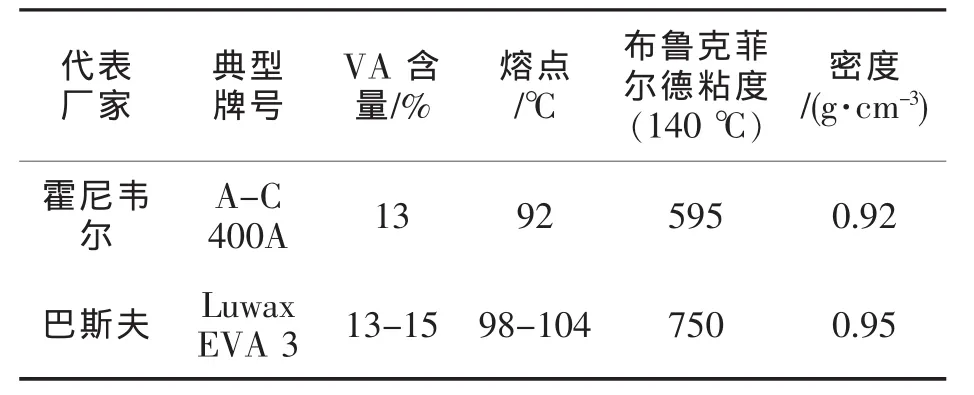

2.3 乙烯-醋酸乙烯共聚物蜡

乙烯单体与醋酸乙烯单体共聚合成乙烯-醋酸乙烯共聚物蜡,根据醋酸乙烯的含量不同分成不同的牌号,一般自由基聚合的技术比较容易合成乙烯-醋酸乙烯共聚物蜡,一般VA含量可以达到6%~25%。

表3 乙烯-醋酸乙烯共聚物蜡的性能Tab.3 Properties of ethylene-vinyl acetate copolymer was

2.4 氧化的乙烯-醋酸乙烯共聚物蜡

乙烯-醋酸乙烯共聚物上的双键被氧化,可以得到氧化的乙烯-醋酸乙烯共聚物,代表厂家的典型牌号见表4。

表4 氧化乙烯-醋酸乙烯共聚物蜡的性能Tab.4 Performence of oxidized ethylene-vinyl acetate copolymer wax

2.5 乙烯-丙烯酸共聚物蜡

乙烯与丙烯酸共聚得到乙烯-丙烯酸共聚物蜡,随着丙烯酸含量的增加,产品越来越软,代表厂商为霍尼韦尔,其典型牌号见表5。

表5 乙烯-丙烯酸共聚物蜡的性能Tab.5 Properties of vinyl-acrylic copolymer wax

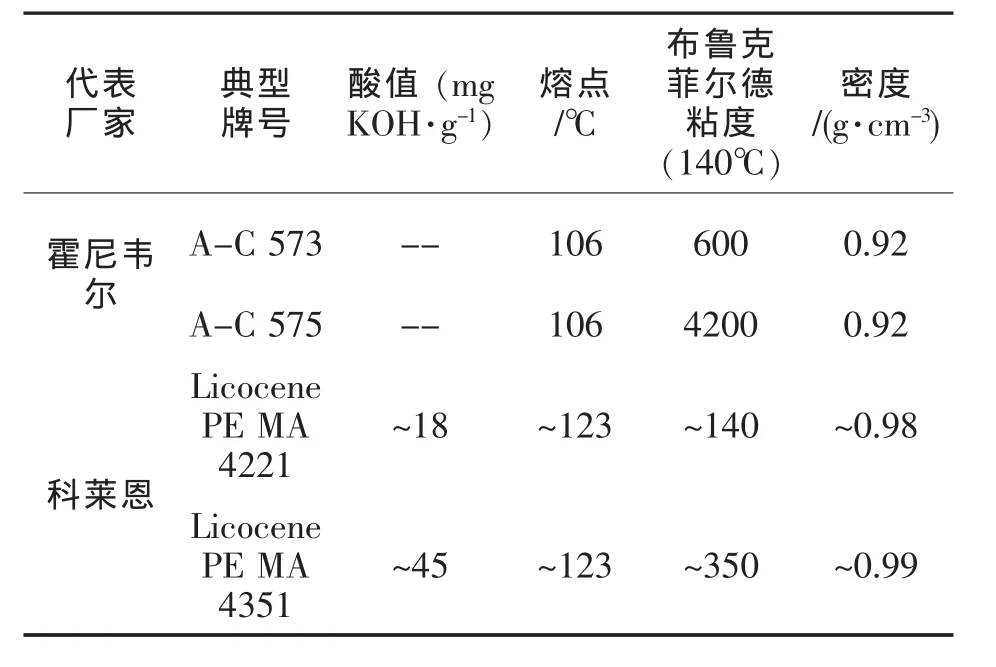

2.6 马来酸酐接枝聚乙烯蜡

在聚乙烯的侧链上接枝上马来酸酐,可以大大增强聚乙烯蜡的极性,而且马来酸酐的接枝率会远远大于马来酸酐接枝聚乙烯树脂的接枝率。代表厂家的典型牌号见表6。

表6 马来酸酐接枝聚乙烯蜡性能Tab.6 Properties of maleic axhydride grafted polyethylene wax

3 聚乙烯蜡在塑料中的应用

聚乙烯蜡的应用很广泛,可以在色母粒中分散颜料和填料,在PVC混配料中提供润滑平衡,在工程塑料中提供脱模,在填充或增强改性料中提供界面相容。

3.1 聚乙烯蜡应用在色母粒

均聚聚乙烯蜡主要应用在聚烯烃色母中,包括聚乙烯色母,聚丙烯色母以及EVA色母。由于在色母粒中,颜料或填料的用量很大,再加上这些颜料和填料的粒径都很小,在0.01~1.0 μm级别,很容易团聚。通过加入均聚聚乙烯蜡,在一定的温度范围内,聚乙烯蜡熔融,对颜料或填料表面进行润湿,降低颜料或填料粒子与粒子之间的团聚,同时也增加了颜料或填料与基体树脂之间的相容性,再借助于双螺杆挤出机或密炼机的剪切力,从而达到颜料和填料均匀分散在树脂熔体中的目的。

来自于不同生产路线的均聚聚乙烯蜡在色母粒应用中,也有些许差别。来自于副产物的聚乙烯蜡一般粘度较低,虽然对颜料和填料的润湿性很好,但由于相对分子质量太小,组份复杂,批次稳定性不好,在终端应用中析出的可能性很大。裂解法生产的聚乙烯蜡,由于工艺路线的限制有产生黑点的可能性,对后端的品质控管要求很高,同时相对分子质量分布较宽,含有对润湿无效的高相对分子质量部分,以及很容易产生味道的低相对分子质量部分,在终端应用中也有析出的风险。采用聚合法生产的聚乙烯蜡,相对分子质量分布窄,所以分散颜料和填料的效率更高,析出的风险较低。自由基聚合、齐格勒-纳塔、茂金属三种聚合工艺相比,自由基聚合的聚乙烯蜡含有长支链和双键,所以一般结晶度不高,较软,对颜料填料的润湿性较好,但会因为链终止剂的存在带有一定的芳香性气味,齐格勒-纳塔聚合为低压聚合,纯度较高,耐温性更高,但由于在工艺中需要去除催化剂和溶剂,操作成本较高。茂金属聚合技术合成的聚乙烯蜡,是更先进的一种聚合技术,催化剂反应活性高,在最终产品中残留的少,可以设计更多样性的产品。三种聚合方法的聚乙烯蜡,在200℃空气中进行耐温性测试表明,颜色变黄的程度从浅到深,依次为茂金属聚合、齐格勒-纳塔聚合、自由基聚合。

通常,客户可以根据终端应用来选择不同种类的聚乙烯蜡。如果色母用于低端应用比如垃圾袋、垃圾桶,地膜等,那么客户可以选择副产物蜡或裂解蜡。如果色母用于中端应用,有分散和味道的要求,那就要选择合成的聚乙烯蜡。如果色母用于特殊的应用,对味道和耐温性有苛刻的应用,那就要选择齐格勒-纳塔或茂金属聚合的聚乙烯蜡。这时候,使用者选择聚乙烯蜡不仅仅是一种分散剂,也要一并考虑来自于终端应用的其他要求。

3.2 聚乙烯蜡应用在PVC

PVC全称为聚氯乙烯,其粘流温度与降解温度很接近,所以很容易在加工过程中发生各种形式的降解,从而失去使用性能。故PVC混配料的配方中必须加入热稳定剂和润滑剂,前者提高其热稳定性,后者降低PVC分子链之间的摩擦力,以及PVC熔体与金属之间的脱膜力,提高将PVC加工成各种制品的便利性。聚乙烯蜡和氧化聚乙烯蜡就是PVC中常见的润滑剂。

在PVC的加工过程中,不存在纯熔体,只有二级粒子(100 μm左右,由一级粒子和结核组成)在热和机械剪切的作用下,分裂成小球 (1 μm左右),小球再分裂成结核(100 nm)的过程,这个过程通常称为凝胶化或塑化,为了达到较好的力学性能、表面性和加工性,凝胶化程度在70%~85%之间比较合适。选用适当的聚乙烯蜡,可以延迟或加速凝胶化过程。均聚聚乙烯蜡熔融之后,存在于一级粒子或结核之间,降低一级粒子或结核之间的摩擦力,从而减少熔体的摩擦生热,延迟PVC的塑化,同时对PVC的热稳定性有所提高。氧化聚乙烯蜡对PVC有一定的相容性,可以附着在结核表面,增加熔体粘度,对凝胶化行为有微调促进的作用;它的另一个主要功能是可以在PVC熔体和金属表面形成一层膜,降低熔体与加工设备之间的摩擦,是PVC加工中很好的脱模剂,尤其是在透明PVC(有机锡稳定剂)膜中,加入适量的氧化聚乙烯蜡既起到很好的脱模性,又不会降低透明性。

目前在PVC中除了合成的聚乙烯蜡和氧化聚乙烯蜡之外,石蜡,费托蜡和副产物蜡也被广范使用,同样也需要根据终端应用灵活搭配,比如低熔点的石蜡可以起前期润滑的作用,中熔点的聚乙烯蜡、费托蜡可以起中期润滑的作用,高熔点的氧化聚乙烯蜡可起后期润滑的作用。一些耐温性有限的润滑剂如石蜡、脂肪酸酯等,容易在挤出制品的模头,压延薄膜的冷却辊上沉积,这些物质对最终制品的表面性能,以及现场工人的工作环境、生产都会造成不良的影响。而且,单独一种润滑剂在PVC中的相容性很高,如果采用复合润滑剂包,各种组分之间相互不容,相互反应,也很容易导致压析。所以根据制品应用比如是否需要印刷、喷涂,选择品质稳定,耐温性好的润滑剂,对于顺利生产和提升产品品质都非常重要。

3.3 聚乙烯蜡应用在工程塑料

常用工程塑料 PA6,PA66,PET,PBT,PC 中,也需要加入润滑剂,起到脱模,提高流动或相容剂的功效。这时候,我们在选择聚乙烯蜡的时候就不能选择均聚聚乙烯蜡了,因为根据相似相容的原理,这些工程塑料都带有或强或弱的极性,需要选择带有一定极性的聚乙烯蜡,比如氧化聚乙烯蜡,乙烯-丙烯酸共聚物蜡,马来酸酐接枝聚乙烯蜡等,在此基础上,我们再根据功能需要来进一步筛选。比如在PA6中如果需要提高材料的注塑充模性,那就需要内润滑剂,其可以显著提高材料的流动性,然后结合一定的脱模剂,比如乙烯-丙烯酸共聚物蜡,就可以实现这个功能。如果需要提高PC材料的制品的表面性,那就需要外润滑剂,比如氧化聚乙烯蜡可以提高制品注塑过程中的脱模性。如果在玻纤增强PA66料中,想要消除表面浮纤的问题,加入马来酸酐接枝的聚乙烯就可以达到这个效果,因为马来酸酐与玻纤表面的-OH亲和性很好,可以增加玻纤与PA66的界面相容性。

当然在选择不同的聚乙烯蜡品种的时候,还要兼顾耐温性,颗粒形态等特性。

4 结束语

聚乙烯蜡是一个小众产品,品种多样,使用范围很广,不同的应用对聚乙烯蜡的要求不一样,关注点也不一样。对于聚合型的聚乙烯蜡技术都掌握在国外公司手里,国内都是裂解的技术,但国内对不同聚乙烯蜡的应用经验非常丰富,如果结合国外和国内的优势,把研究重点放在优化配方,提升品质上,而不是本着只是降低成本的目的,用低品质的聚乙烯蜡替代高品质的聚乙烯蜡,这样是无法满足终端消费者对品质越来越高的要求的。对于制品厂商来讲,一定要从应用的角度来考虑选择聚乙烯蜡的种类,不能单单从价格的角度来选用。有时候选择一些高品质的聚乙烯蜡,虽然从配方成本上来说是增加了,但拓展了加工窗口,生产工艺更容易控制,次品率也降低了,降低了整体成本,也是一个长远考虑的策略。目前,中国处于改革开放的深化期,中国制造正向中国智造转变,人口红利也逐渐褪去,我们正向着一个高质量、自动化、智能化的方向发展,如何瞄准这个机会,推动聚乙烯蜡的应用和发展,将是材料行业的一件大事。