荒沟抽水蓄能电站地下厂房开挖过程微震活动特征与围岩稳定性研究

2019-06-11唐春安马天辉

高 乔, 马 克, *, 唐春安, 马天辉

(1. 大连理工大学岩石破裂与失稳研究中心, 辽宁 大连 116024; 2. 大连理工大学 海岸和近海工程国家重点实验室, 辽宁 大连 116023)

0 引言

自“十三五”规划以来,大容量、高水头、高扬程的抽水蓄能电站在能源结构升级和新能源发展中发挥着越来越重要的作用,我国抽水蓄能建设进入蓬勃发展期[1]。与常规水电站类似,抽水蓄能电站厂房多采用地下形式,主要由大跨度、高边墙、多孔洞交叉的地下厂房洞室群组成,地质条件复杂,地应力显著,强卸荷开挖过程中地下洞室稳定性一直是其施工的关键问题[2-3]。因此,如何识别地下厂房开挖过程中的围岩损伤区域,对抽水蓄能电站地下厂房的稳定性和安全性具有重要意义。

与常规水电站不同,抽水蓄能电站地下厂房具有高水头差、机组淹没深度大和安装高程低等特点,其防渗要求较高,有效监测抽水蓄能电站地下厂房的围岩损伤是关系到整个施工和运行成败的主要问题[4-5]。蒲石河抽水蓄能电站地下厂房排水廊道的围岩渗水现象明显,研究发现高水头压力作用下,断层破碎带和岩体内的微裂隙、节理等软弱结构面形成渗流通道,导致围岩发生渗水[6]。白山抽水蓄能电站投入运行后,主厂房发生点(面)状重力水下渗及毛细水侵润渗流,墙面整片潮湿渗水,严重影响厂房结构稳定性和电站运行安全性,而节理裂隙发育的不良地质条件和施工扰动破坏了洞室围岩岩体的完整性且防渗措施不及时是厂房渗漏不均的主要原因[7]。西龙池抽水蓄能电站地下厂房在开挖施工期间就暴露出渗水问题,主厂房顶拱特别是断层、裂隙发育部位渗漏水现象明显[8]。工程扰动不可避免地会引起地下洞室围岩发生微裂隙的萌生、扩展和贯通,形成围岩损伤区;岩体损伤造成岩体力学性能劣化的同时,还会对岩体渗透性能造成显著影响,断层破碎带、节理裂隙发育带往往是抽水蓄能电站厂房围岩损伤和渗漏严重区,不利于厂房围岩稳定[9-11]。

近年来,微震监测技术由于能够有效地捕捉岩体内发生的微破裂信号而被广泛应用于煤矿[12]、地下水封石油洞库[13]、隧道[14]等大型岩体工程灾害监测预警中,取得十分显著的效果。微震监测技术能很好地探明深部岩体的不利地质构造以及识别施工扰动下围岩内岩石微破裂的演化聚集规律,从而对岩体损伤区进行识别[15-16]。目前,微震监测技术尚未应用于国内抽水蓄能电站地下厂房的开挖过程。

本文以牡丹江荒沟抽水蓄能电站地下厂房开挖为工程背景,构建抽水蓄能电站地下厂房洞室群微震监测系统,对开挖卸荷过程中地下厂房围岩内的微震活动进行监测分析。基于开挖阶段的监测数据,分析微震活动的时空演化规律,识别地下厂房围岩损伤区域,建立施工响应及地质构造与微震活动特征之间的动态关系,以期为抽水蓄能电站地下厂房开挖施工和支护防渗提供参考依据。

1 荒沟抽水蓄能电站厂区工程背景

1.1 工程概况

荒沟抽水蓄能电站位于黑龙江省海林市三道河子乡境内,利用三道河右岸山间洼地修建总库容为1 161×104m3的上水库,最大水头达445.6 m,总装机容量为1 200 MW。地下厂房系统位于输水隧洞中部上方的山体内,主厂房、主变洞和尾闸室3大主洞室从上游至下游依次平行布置,洞轴线方位为NW311°。主厂房开挖尺寸为143.0 m×26.5 m×55.3 m(长×宽×高,下同),副厂房开挖尺寸为19.5 m×25.0 m×45.6 m,开挖全长163.2 m,拱顶高程为178.6 m。主变洞开挖尺寸为127.1 m×21.2 m×28.1 m,拱顶高程为175.2 m。尾闸室开挖尺寸为94.9 m×11.4 m×20.3 m,拱顶高程为159.2 m。

主厂房与主变洞通过4条垂直厂房纵轴线的母线洞相连,洞室间岩体厚度为37.45 m。尾闸室与主变洞之间岩体厚度为28.05 m。3层排水廊道环绕3大洞室,形成“大跨度、高边墙、多洞室交叉”的复杂地下洞室群,其分布如图1所示。

Fig. 1 Layout of underground powerhouse caverns at Huanggou pumped-storage power station

1.2 地质条件及施工方案

地下厂房沿2#输水隧洞轴线地质剖面如图2所示,地下厂房洞室群最大垂直埋深为310 m,厂区为切割不深的低山地形,地表地形坡度为20°~40°,表层为第四系松散层第②层混合土碎石。地下厂房区域基岩为华力晚期白岗花岗岩,开挖出露围岩主要为新鲜白岗花岗岩,岩质坚硬、完整,属于Ⅱ类围岩,根据波速测试资料显示其纵波波速为5.0~5.3 km/s。地下水位线高于顶拱约290 m,外水压力较大,厂区以基岩裂隙水为主,其透水性受裂隙发育程度与填充物影响较大。厂区有f31、f32、f33、f344条陡倾角断层通过,断层的主要组成为碎屑夹泥,主厂房区陡倾角节理较发育,缓倾角节理偶有分布,主要结构面与厂房边墙赤平投影分析如图3所示。

图2 厂区沿2#输水隧洞轴线地质剖面

图3 主厂房边墙主要结构面赤平投影图

地应力测试综合结果表明,最大水平主应力方向约为N71°W,量值为12.2 MPa,中间主应力和最小主应力大小接近,分别为6.5 MPa和5.7 MPa,属于中等地应力量级。

厂区各廊道、洞室的开挖采用钻爆法施工,排水廊道以全断面施工为主,3大洞室因断面大实施分步开挖法,中部采用梯段爆破开挖,周边采取光面爆破或预裂爆破开挖。主厂房分7层逐层开挖,顶部向底部依次开挖高度为10、8、8.1、6.6、7.4、7.5、6.2 m。截至2017年9月中旬微震监测系统构建时,主厂房第Ⅲ层、主变洞、排水廊道以及交通、通风洞基本开挖完成,尾闸室与母线洞开挖过半(见图4)。经施工现场实地踏勘发现,主厂房上游侧的排水廊道内曾出现不同程度的片帮掉块甚至轻微岩爆现象。构建3大洞室位于微震监测阵列台网内的抽水蓄能电站地下厂房微震监测系统,对地下厂房后续开挖过程中的围岩稳定性进行实时监测。

图4 地下厂房开挖方案示意图

2 微震监测系统构建

2.1 地下厂房微震监测系统

荒沟抽水蓄能电站地下厂房微震监测系统主要由加速度传感器、Paladin信号采集系统和Hyperion数据处理系统3部分组成。布置在地下厂房洞室围岩内的传感器接受到岩石微破裂释放的弹性波信号后,经电缆传输至Paladin信号采集系统,电信号被转换为数字信号存储于Hyperion数据处理系统供用户处理分析,借助网络实现分析中心和决策部门之间实时进行信息交互。采用的G1030检波传感器为不锈钢材质的单分量信号接收探头,直径和长度分别为32 mm和146 mm,敏感度为30 V/g,频率响应范围为50~5 000 Hz,能更好地适应荒沟电站中等地应力特点。Paladin信号采集系统采样频率为20 000 Hz,采用24位模数转换和阈值触发。

微震监测系统空间网络拓扑图如图5所示。结合现场施工进度情况和微震监测系统要求,在基本开挖完的上、中层排水廊道和主变洞不同高程的边墙上安装18个加速度传感器,高密度传感器空间阵网同时覆盖厂房3大洞室。上层排水廊道安装6个传感器,中层排水廊道安装8个传感器,其余4个传感器布置在主变洞上下游边墙以及洞口处,采用三维空间阵列式分布。传感器安装孔径为40 mm,孔深3.5 m左右,角度近水平开口朝下,安装时传感器通过锚杆树脂固定在孔底,借助螺钉和固化后的树脂采集岩体内的弹性波信号。

图5 微震监测系统空间网络拓扑图

2.2 定位误差及波形识别

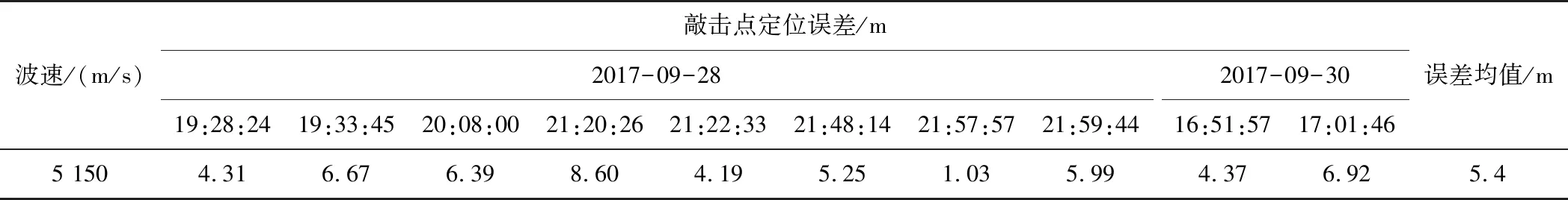

2017年9月28—29日,在地下厂房微震监测系统的传感器阵列空间内选取9个点进行人工敲击试验,记录下敲击时间、敲击位置、捕获的敲击波形。根据地质勘探报告资料中地下厂房围岩波速测定结果,设定系统P波波速为4 700~5 500 m/s的17种不同波速,计算不同P波波速下敲击试验的定位误差,结果如图6所示。当系统P波波速为5 150 m/s时,系统定位平均误差值最小为5.4 m(见表1),能够控制在6 m以内,满足工程微震监测定位精度要求。

图6 不同P波波速下敲击点与定位结果误差关系曲线

Fig. 6 Relationship between knocking points and microseismic monitoring errors under different P-wave velocity conditions

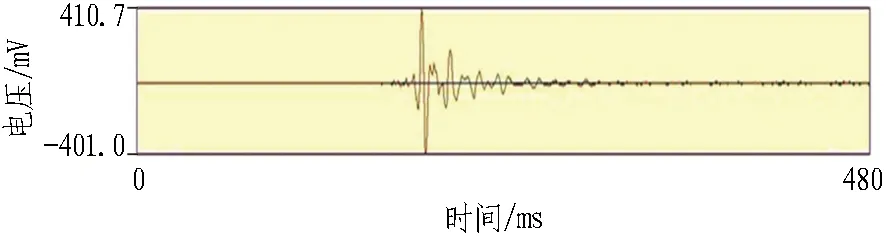

地下厂房开挖采用钻爆法施工,爆破、风钻预裂等施工扰动产生大量噪声信号。运用ESG系统自带的震源机制解析模块和时频分析技术,对地下厂房开挖过程中采集到的微震信号进行识别分类: 人工敲击波形见图7(a); 岩石微破裂波形见图7(b); 风钻钻孔波形见图7(c); 开挖爆破波形见图7(d)。

3 地下厂房围岩微震活动特征及稳定性分析

3.1 微震活动时空演化规律

荒沟抽水蓄能电站地下厂房微震监测系统于2017年9月30日调试完成并投入监测。截至2017年12月31日,在有效空间范围内共监测到岩石微破裂事件(微震,下同)339个,爆破事件126个。微震活动时间分布规律如图8所示。由图可以看出: 10月地下厂房处于停工期,微震事件很少发生; 11月初恢复施工,对主厂房中部安装间进行开挖,微震事件增多,频率小于10个/d; 12月初主厂房持续开挖爆破,同时母线洞和1#上层压力钢管也在进行开挖,施工强度大,微震事件频率出现激增,最大达到24个/d; 12月下旬厂房施工以边墙支护修边为主,微震事件频率有所降低。

表1 P波波速为5 150 m/s时人工敲击定位误差

(a) 人工敲击波形

(b) 岩石微破裂波形

(c) 风钻钻孔波形

(d) 开挖爆破波形

图8 微震活动时间分布规律(2017年)

绘制三维洞室群模型并导入ESG微震监测系统,更直观地对微震活动空间分布规律进行分析,如图9所示。图中圆球表示地下厂房围岩内岩石微震事件,圆球的颜色和大小分别表示矩震级和能量,矩震级分布在-0.8~-1.6。微震事件主要分布于厂房上游边墙以顶拱高程180.0 m为上盘、以高程152.0 m为下盘呈条带状分布(微震聚集区Ⅰ)和主厂房下游边墙靠近安装间的端墙 (微震聚集区Ⅱ)。

图9 微震事件空间分布规律

微震事件时空演化规律表明微震活动与施工动态存在一定联系。图10示出微震监测期间地下厂房的开挖爆破强度以及不同时段内的微震活动特性。从图中可以看出: 微震事件累计数与爆破事件累计数呈正相关关系,持续开挖爆破事件越多,微震事件累计数增长趋势越快,微震活动频繁,这说明荒沟抽水蓄能电站地下厂房开挖过程中围岩的微震活动受施工扰动影响明显。微震事件多发生在施工爆破点附近临空面的围岩内,其迁移演化规律与施工工作面推进过程一致。10月为开挖停工期,微震事件零星分布,少量聚集在开挖点下游边墙底部(见图10(a));11月恢复施工,主厂房以中间梯段爆破为主,微震事件在厂房右侧安装间端墙和主厂房上游侧顶拱2处洞室结构薄弱部位有发育积聚成核的迹象(见图10(b));12月工作面向前推进,微震事件在工作面附近主厂房上游边墙及拱肩大量聚集形成条带状,微震成核迹象明显且呈发散状扩展(见图10(c))。由图10可以看出,在持续开挖爆破的扰动下,围岩应力不断调整,诱发大量微震事件,主厂房上游边墙逐渐形成微震事件聚集区。对于开挖扰动下的微震活动聚集,后续开挖施工应注意控制开挖进度以及爆破强度,持续关注厂房上游侧边墙并及时进行支护。

图10 施工扰动影响下的微震活动特性(2017年)

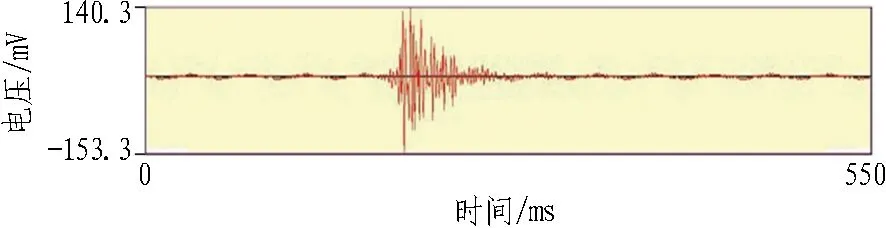

3.2 主厂房围岩潜在损伤区识别

基于能量耗散原理,一次伴随能量释放的岩石微破裂代表着一次岩体轻微的损伤,随着岩石微震事件的演化聚集表示围岩岩体损伤加剧。微震释放的能量是微震监测的基本参数,其大小可以作为识别围岩岩体损伤区域的重要依据。通过分析地下厂房开挖过程的微震能量密度(见图11)可以看出,主厂房上游边墙顶拱桩号厂左0+20 m至厂左0+80 m段(即微震聚集区Ⅰ)微震事件聚集且发生高能量释放,开挖卸荷作用下该处围岩的岩体损伤程度最严重,是主厂房围岩存在局部失稳风险的区域;而12月下旬通过排水廊道内的实地踏勘发现,微震能量高释放区域内的中层排水廊道内侧边墙多处出现了开裂、片帮及掉块的现象(图11中a在桩号厂左0+75 m; 图11中b在桩号厂左0+60 m;图11中c在桩号厂左0+45 m)。中层排水廊道内发生的围岩失稳现象都位于微震活动剧烈区域内,片帮掉块处的围岩出露节理发育,围岩沿着节理发生明显层状剥落,而且图11中c处有断层f34穿过,分析认为微震活动剧烈不仅受施工扰动影响,还与围岩内断层破碎带以及节理发育相关。

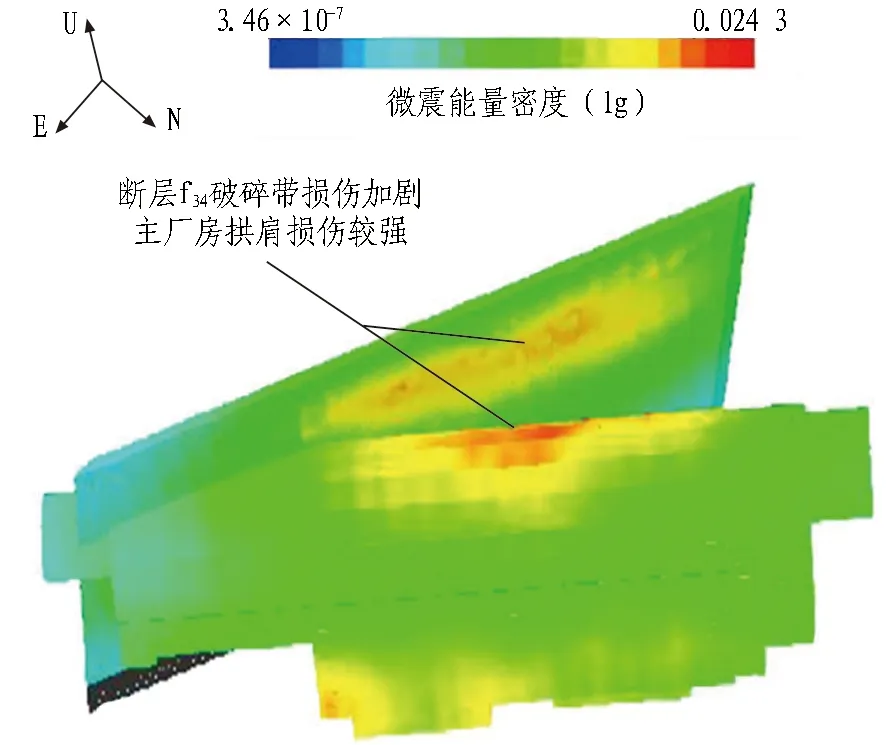

高能量释放区域的微震活动呈明显的条带状分布,建立地下厂房区断层微震研究的三维模型(见图12)对此进行分析,可以发现: 微震事件聚集区Ⅰ的分布与断层f34的走向一致,说明主厂房上游侧边墙围岩中的断层破碎带在施工扰动影响下发生进一步损伤,微震活动沿着断层走向在桩号厂左0+20 m至厂左0+80 m段演化聚集。结合图11现场踏勘分析发现,微震活动“迁移”至中层排水廊道围岩断层出露及节理发育处,导致中层排水廊道围岩出现宏观失稳的现象。据此,圈定主厂房上游边墙顶拱桩号厂左0+20 m至厂左0+80 m段是围岩潜在损伤区域,这与杨庆等[17]基于块体理论的荒沟地下厂房可能失稳块体区域相吻合。

图11 基于微震能量密度云图的损伤区域识别

Fig. 11 Damage region identification based on microseismic energy density cloud

(a) 微震事件与断层位置关系

(b) 断层分析模型的微震能量损伤云图

4 结论与讨论

通过构建牡丹江荒沟抽水蓄能电站地下厂房微震监测系统,对强开挖卸荷作用下地下厂房洞室群围岩内部岩体微破裂进行实时监测。结合荒沟抽水蓄能电站地下厂房开挖期间实地勘探分析和微震监测结果,得到如下结论:

1) 首次将微震监测系统应用于抽水蓄能电站地下厂房开挖,地下厂房3大洞室位于传感器三维空间阵列式台网内。通过人工定点敲击试验确定监测区域岩体整体等效波速为5 150 m/s,定位误差在6 m以内,能够满足地下工程微震监测定位精度要求。

2) 从地下厂房微震活动性时空演化规律看,有效监测区域范围内围岩微破裂主要集中在地质构造断层发育区域(微震聚集区Ⅰ)和地下厂房洞室结构薄弱部位(微震聚集区Ⅱ)。微震事件聚集区域Ⅰ位于高程150~180 m的主厂房上游边墙桩号厂左0+20 m至厂左0+80 m段,微震事件聚集区域Ⅱ位于厂房安装间底端靠近主厂房边墙处。

3) 地下厂房微震活动性受施工扰动影响明显,持续爆破强度大,则微震活动频繁。微震聚集区域Ⅰ呈条带状分布,与断层f34走向基本吻合。开挖卸荷作用下,主厂房围岩应力调整,向厂房上游边墙附近断层f34区域转移和集中,高能量释放造成围岩损伤加剧,据此圈定主厂房上游边墙顶拱桩号厂左0+20 m至厂左0+80 m段是围岩失稳风险区域。微震监测结果可以为地下洞室后续开挖和支护防渗提供参考依据。

微震监测作为一种三维“体”的实时监测方法,能够及时对抽水蓄能电站地下厂房开挖过程中洞室围岩的稳定性进行有效反馈,然而对荒沟地下厂房围岩失稳机制尚不明确。后期需结合数值模拟对其失稳机制进行研究。