简述闪速熔炼炉渣浮选铜研究与实践进展

2019-06-11杨采文

杨采文

(中铝东南铜业有限公司,福建 宁德 352100)

1 铜渣的特性与浮选机的选择

(1)炉渣的性质主要受冷却速度的影响,进而影响到炉渣的浮选效果。

(2)矿物成分相对简单,但是镶嵌关系很复杂。

(3)炉渣很难研磨。

由于炉渣密度较高,为了防止砂石沉入沉槽中,利用机器将厚重的颗粒与外空气混合起来。由于矿渣是一种人造矿石,原矿的波动很大,此外,根据冶炼厂的矿渣选矿厂的实际产量,从而增加沉槽的数量,从而有利于浮选指标的完成。

2 影响炉渣浮选的因素

铜渣实际上是一种“人造铜矿石”。由于此种方法选矿方法成本低,回收率高,富集效果好,废渣品位低,广泛用于国内外铜冶炼企业回收铜金属[1]。

2.1 冶炼工艺

目前大都使用的是在高温熔炼炉中炼化固化硫化铜精矿和助熔剂,导致铜,硫和未氧化铁变成铜液体,而且融化的熔融温度范围为1150℃~1300℃。该铜液体的化学性质主要为可溶于贵金属例如Au和Ag以及其他的硫化物金属的共同熔于一体,其主要组成成分为FeSCu2S。由铁橄榄石组成的氧化物熔体主体被称之为炉渣。又由于融化的铜的密度高于炉渣的密度,从而导致融化状的铜与炉渣不相容。可以适当增加硅酸成分并且追加到炉里的进料组分中,并且在熔化过程时,要保持鼓速相对稳定。此时,FeSO4在高温作用下在炉内与石英反应形成铁和橄榄石渣。不然,如果熔炼的温度有所下降,将会导致FeSO4在进入熔炼的后期时,逐渐变成磁铁矿,从而导致熔体粘度增加,使得铜熔剂和熔渣的分离效果恶化[2,3]。并且铜颗粒渗入炉渣部分因为是细小的和分散的颗粒,并嵌入其他矿物中,使这部分进入炉渣的铜难以通过浮选回收。而本厂采用的冶炼工艺,与现在已经成熟的冶炼工艺相结合,得出了一套适用于本厂的操作方式。主要操作如下:颚式破碎机的排矿口尺寸应该控制在100mm~120mm,半自磨给矿的粒度应该控制在F95≤200水平之间,为半自磨机排矿的粒度应该控制在P80≤1.5水平内,浓度应该掌握在75%~80%之间,球磨机排矿的浓度要在70%~75%之间,一段分级旋流器溢流的浓度要在43%~47%之间而且要使细度(200目)≥65%,粗选一的PH值应该在8~9之间,泡沫层厚度在380mm~450mm内。台效(t/h)值为158吨/时,原矿Cu品位(%)在1.6~1.8范围内的粗选一的各个加药量分别为2#油为2.81,Z-200为8.44,硫化钠为86.90,碳酸氢钠为197.50,氢氧化钠为86.90。

2.2 供料方式

炼铜中的炉渣铜的结晶粒度大小主要受熔化状态时的炉渣的冷却方法和冷却时间所影响,平缓的冷却能帮助熔化状态的流体中的硫化铜及金属铜的结晶粒的不断反应增大。所以,从熔炉熔渣闪速炼铜中排出的炙热渣子通过溜槽流入渣包,然后,先从渣包车运到渣缓冷场,从而使渣包进行充分的缓慢冷却,整个过程大概需要60个小时左右,然后将渣子从渣包车中卸出至专门堆放渣子的场地保存,对于体积大的渣子应该用大型碎石机进行处理碾碎至500mm以下,最后,用前装机通过给料斗运送到粗碎仓储备[4]。

2.3 炉渣的材料成分

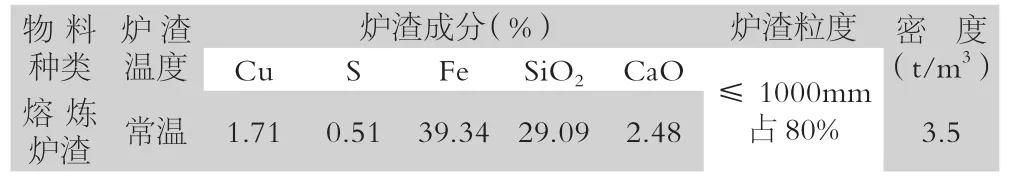

表1 熔炼炉渣成分

2.4 矿渣选矿的主要特点

基于对矿渣本身特殊性质的讨论与分类。其主要特点是:①在浮选过程中的低浓度30%~35%,工艺流程长。

②易碎且难以研磨,研磨时间长,耗电量和钢材消耗量两者均高于普通矿石。③少量使用化学品,易于操作和管理,有很好的富集效果,是从冶炼渣中回收铜的最经济有效的方法[5]。由于炉渣密度高,为了防止粗粒矿石在浮选机中下沉,浮选机采用外充气粗粒机械搅拌浮选机。鉴于矿渣是人造矿石,矿石的品位高度挥发。对于原渣来说,其产率为100%,矿量为1155672.72(t/a),且Cu的品位为1.71%,回收率的Cu为100%,对于铜精矿来说,产率为5.49%,矿量为63404.61(t/a),Cu的品位为26.00%,回收率为83.42%,渣尾矿的产率为94.51%,矿量为1092268.11(t/a)品味为0.30%,回收率为16.58%。并根据渣选厂的实际生产情况,选择浮选机增加数量并且有利于保证浮选指标。

2.5 炉渣浓缩的精炼

大部分闪速炉渣被熄灭并输送到矿场。这些炉渣中的铜晶体非常细,难以研磨,难以回收,即使缓慢冷却的泡沫也很难选择利用珊瑚礁的提取。

在深入了解苏联的研磨和分选指标后,研究了从银炉反射炉中排出的高硅空气淬火矿渣的物质组成。在此基础上,对其进行了选矿试验,得出反射炉渣在pH值约为6时反应较弱,易于操作。

3 浮选法回收铜渣中金属铜的效果

浮选法回收金属铜低于热解过程,废渣所占质量低(约0.3%~0.4%),有利于提高提取速度。浮选法用于处理矿渣浮选精矿的产量约为原炉渣总量的10%,从而增加了炉渣充分在炉内的产生量,并且有效的提高了熔渣的利用效率。并且Fe3O4和一些细小的杂质的减少了也降低了在熔化过程的诸多不利因素的发生可能,同时在熔炼过程中充分为垫料与炉渣的分离制造有利条件,从而有效降低铜的损失率,提高了熔炼的回收率。

该方法耗能较少,能耗大约为90kWh/(t)炉渣,浮选法为44.2KWh/(t)从而降低了成本。而且浮选后残留物的铁含量降低。

4 结语

铜渣中的铜的组成主要为硫化铜和金属铜的化合物形式,在选择铜渣的方面,决定标准指标的最重要方面主要包括铜粒子的尺寸和铜粒子的晶粒大小有很大的联系。由于冷却速度不同,熔渣的晶体尺寸,现有形状的铜的因为嵌入关系不同,使得研磨和浮选的难度不同,导致分选效果的差异,因此有必要加强它们之间的关系联系。炉渣的冷却速度和铜颗粒的晶体尺寸与浮选效果有关,从而选择最佳的冷却方式和冷却速度,为浮选回收提供理想的炉渣。鉴于技术和经济因素,未来的熔渣回收将是以回收铜的最重要手段为基础,有着很好的发展前景。