本钢5 号高炉炉缸破损调研分析

2019-06-11高立波

赵 喜 高立波

1.概述

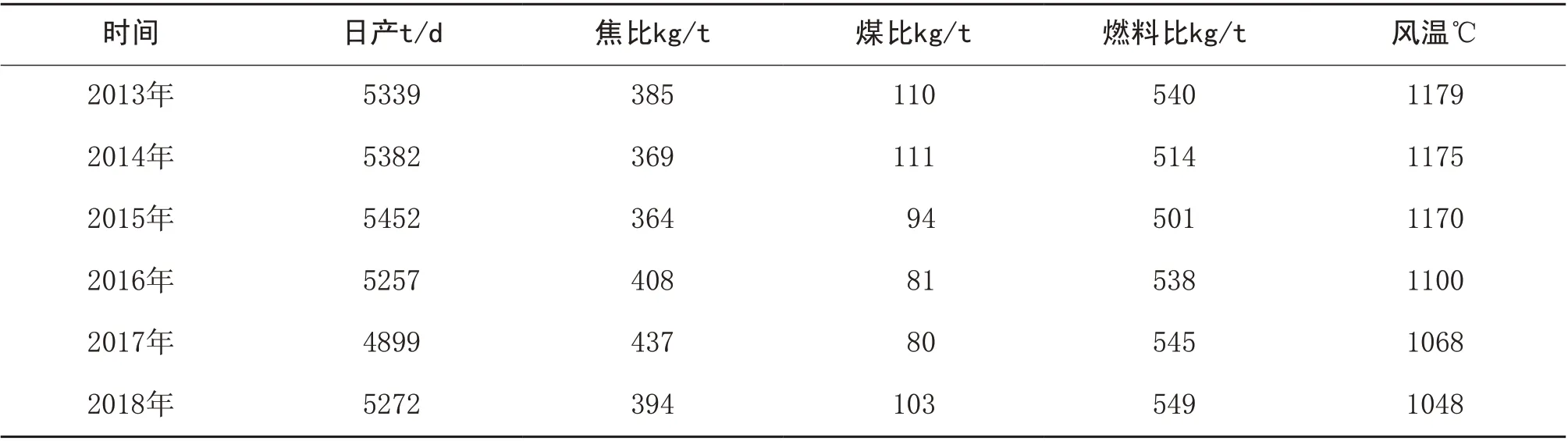

本钢板材炼铁厂5号高炉于2001年11月1日扩容改造大修后开炉至2017年12月20日停炉,生产16年1个月,累计生铁产量2763.8万吨,单位炉容产铁量达到10630t/m3。见表1。

高炉炉缸采用“陶瓷杯+UCAR小块炭砖风冷炉底”复合结构,在炉底风冷管上部铺满高导热炭素捣料,捣实找平。炉底共砌六层国产大块炭砖,炉底下部第1-2层为石墨炭砖,第3-6层为半石墨炭砖。炉缸侧壁环砌37层美国UCAR热压小块炭砖,上部采用15层半石墨炭碳化硅砖和2层刚玉砖。炉底第六层炭砖上部采用2层刚玉莫来石砖,侧壁亦采用刚玉莫来石砌筑,炉底炉缸内侧形成陶瓷质杯体。

2.炉缸运行及采取的措施

2015年6月6日,2号铁口下方81号、82号、83号、84号水管水温差及热流强度出现超高现象,其中82号水温差达到1.40℃,热流强度达到12.5wkJ/m2•h,之后由于高炉产量出现下降,热流强度逐渐下降,并出现平稳趋势。2017年,利用3次休风时间,分别在炉缸二段中部,即炉缸“象脚”区域附近安装了浅表电偶33点、贴皮电偶47点。2017年3月10日,炉缸二段浅表电偶点TE4183(2号铁口下方,80号-82号水管之间)出现上升趋势,最高达到317℃,同时水温差及热流强度也出现上升趋势,对此采取了相应措施,把产量由5500t/d -5600t/d降低到5200t/d-5300t/d;用钒钛矿护炉,使铁中钛含量在0.15%-0.20%;炉温控制在0.5%-0.6%。之后的炉温逐渐下降,运行趋于平稳。2017年9月1日该点温度又出现上升,为了保证高炉炉缸安全生产,进一步限产到5000t/d。2017年12月份炉缸温度波动频繁,其中炉缸温度点TE4075(3 号铁口左下方)持续升高,最高达316℃,因此进一步限产到4500t/d。 2017年12月18日控料线停炉,放残铁对炉缸进行了整体浇筑。见表2。

表1 2013-2018年本钢5号高炉技术指标比较

表2 本钢5号高炉炉缸温度控制标准及采取的措施 ℃

表3 2号铁口下方象脚区域侵蚀调查数据 mm

3.炉缸重点部位破损调查分析

3.1 炉缸铁口区域侵蚀情况

铁口区工作条件恶劣,渣铁环流冲刷加剧了炉缸的破损,铁口成为环流的终点,也是炉缸破损情况的分界线。在实际调查中,炉缸陶瓷杯已基本被侵蚀,部分已与渣铁壳粘接在一起,有3个铁口区域炭砖被不同程度侵蚀,最严重的部位为铁口附近及铁口下方。

3个铁口第1-37层UCAR炭砖都出现不同程度侵蚀,侵蚀严重部位集中出现在16-25层,3个铁口眼全部侵蚀成“凹”陷,铁口下方“象脚”区域侵蚀最为严重,侵蚀范围也最大。3个铁口下方象脚区侵蚀范围分别为4500mm-5480mm。其中2号铁口下方区域较为特殊,侵蚀最严重部位出现在8-12层,尤其第9层炭砖出现了局部严重侵蚀现象,剩余厚度248.1mm;2号铁口到3号铁口下方象脚区出现连续侵蚀现象;而1号铁口到3号铁口之间象脚区域有未侵蚀区域。经过分析认为,这与3个铁口之间的夹角不同有很大关系。见表3。

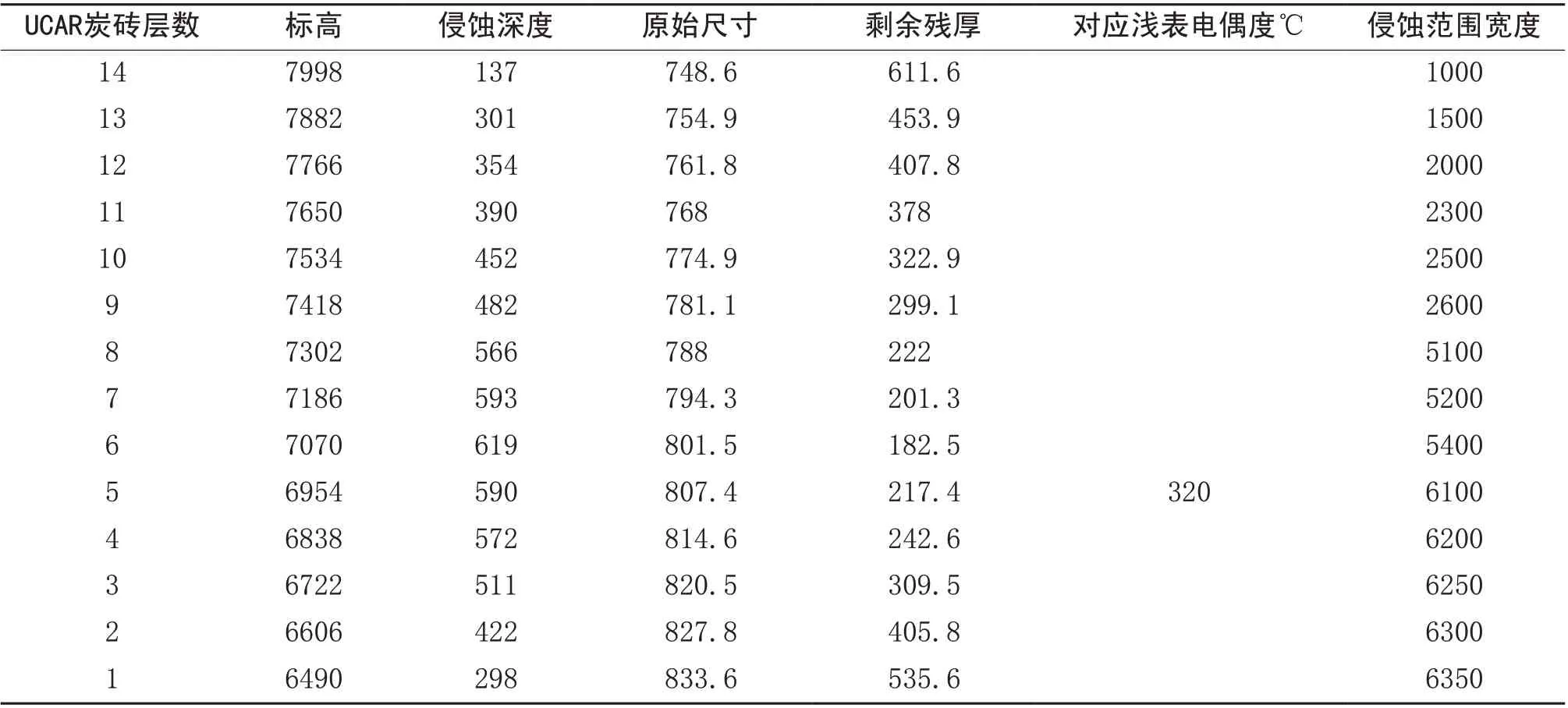

3.2 非铁口区域侵蚀调查

在破损调研过程中发现18号-19号风口下方象脚区侵蚀最严重,从14层-1层UCAR炭砖均出现不同程度侵蚀情况,其中第6层炭砖侵蚀深度达619mm,炭砖仅182.5mm,此处为炉缸浅表电偶温度最高点,2017年12月份出现波动,温度最高达到320℃,侵蚀部位与温度升高部位相吻合,同时此区域侵蚀长度范围达到6100mm,炭砖侵蚀高度达2000mm,一直延伸到24号风口下方。见表4、表5。

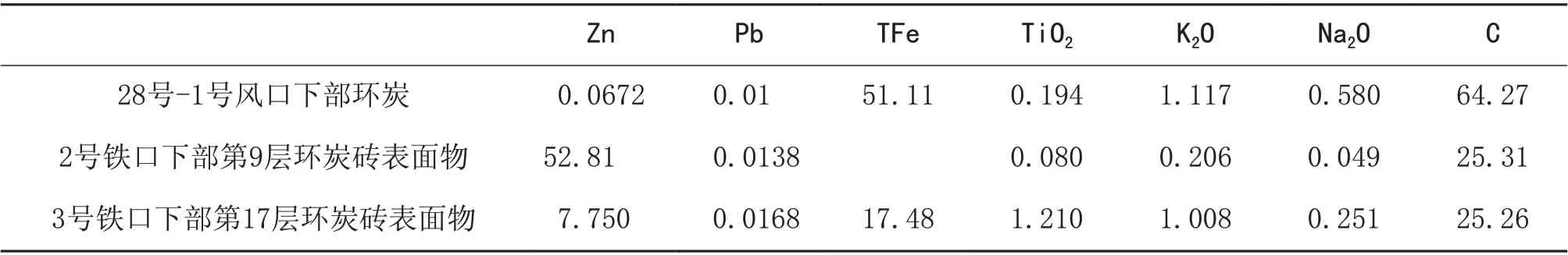

通过数据分析可以看出,Zn含量随着环炭砖砖衬的减薄混合物中的明显增加,尤其在2号铁口下部急剧增加,这种情况在日后生产中需引起重视。

4.炉底大炭砖侵蚀情况

2018年1月1日,在清理残铁过程中发现炉底大炭砖侵蚀严重,炉缸四周边缘第6、5、4、3层大炭砖仅剩余部分,炉底侵蚀形状为“锅底”形。随着炉缸残铁清理发现,第2层大炭砖已侵蚀掉大约160mm。2月3日,在清理炉底第2层大炭砖,距离3号铁口1160mm距离处,发现第2层大炭砖夹缝间侵蚀进铁水,并已经形成冷凝铁片,并已延伸到炉底第1层炭砖上面,同时还发现第1层炭砖表面局部有环裂现象。

对第二层炭砖夹缝中铁片进行化学分析,通过数据分析炭砖夹缝铁片[Si]为0.234%,说明铁水已经侵入到炭砖内部,由于铁水中[Si]含量不高,长期低炉温操作会加剧对炉底的侵蚀。所以在炉役后期要重视炉温的控制水平,防止长期低炉温操作加剧炉底的侵蚀作用。

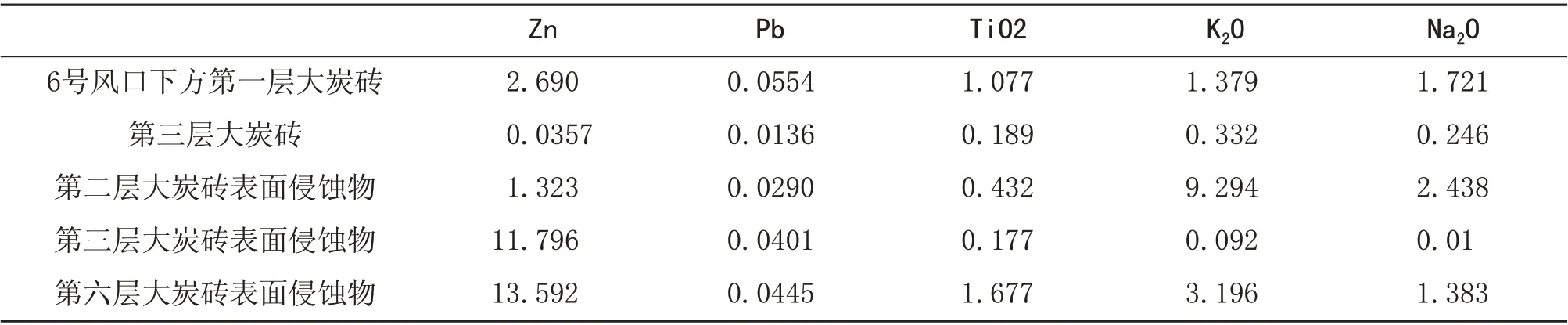

针对炉底炭砖及炉底炭砖表面侵蚀物进行了采样并化验分析,通过数据看出,Zn更多吸附在砖外渣皮,钾钠更容易进入碳内部对炭砖造成破坏。Zn含量过低容易对炭砖起到破坏作用。见表6。

表4 18号-19号风口下方象脚区破损调查数据 mm

表5 炉缸环砌炭砖工作热面混合物检验数据

表6 炉底大块炭砖侵蚀面渣铁混合物成分

5.破损调研结论

5.1 炉缸侵蚀分析

(1)侧壁侵蚀

通过分析破损调研数据,发现5号高炉炉缸侧壁侵蚀严重:1号铁口区域从第12层UCAR环碳往下侵蚀越来越严重,侵蚀区域宽度从3600mm到4500mm;2号铁口区域从第15层UCAR环碳往下侵蚀越来越严重,侵蚀区域宽度从4400mm到5300mm,其中2号铁口左下方第10-8层侵蚀严重,剩余炭砖厚度为248 mm、264 mm、284 mm,均小于300mm;3号铁口区域从第17层UCAR环碳往下侵蚀越来越严重,侵蚀区域宽度从4600mm到5480mm;侵蚀最为严重区域为非铁口区域18号-19号风口下方象脚区,从14层UCAR环炭往下均出现严重侵蚀情况,其中第6层炭砖侵蚀深度达619mm,剩余炭砖厚度仅182.5mm,此处为炉缸浅表电偶温度最高点,温度最高达到320℃,此处侵蚀区域宽度达到6350mm,侵蚀区域高度达2000mm,一直延伸到22号风口下方。验证了停炉的正确性和及时性,有效防止了炉缸烧穿的安全事故发生。

(2)铁水渗透侵蚀

从高度方向上分析,炉缸侧壁呈现明显的象脚状侵蚀,最严重区域在第6-10层,标高7.19m-7.65m,即距离铁口中心线(9.2m)以下1.5m-2m区域;从圆周方向上分析,炉缸侵蚀严重区域分布在3个铁口下方以及18号-21号风口下方。综合高度和圆周方向上的侵蚀特征,可知,炉缸环流是造成炉缸侵蚀加剧的主要因素。此外,炉底大炭砖夹层均发现铁的渗透现象,可见铁水的渗透侵蚀也是造成炉缸炭砖侵蚀的主要原因。

(3)Zn、K、Na的侵蚀

Zn、K、Na在炉内各位置的沉积物、渣皮、砖衬中分布极其不均匀,主要分布在铁口上部渣皮和被铁水熔蚀的炭砖前端脆化层中,在很多渣皮中凭肉眼就可见遍布白色和淡黄色的Zn、K炉渣,说明有富积现象存在。但是在炉底陶瓷垫内、第二段冷却壁炭砖和陶瓷杯外表面K、Na、Zn含量都不高,环裂中采样含量也不高,说明碱金属和锌对风口附近有一定的侵蚀作用,但不是铁口下部炭砖侵蚀的主要原因。

(4)水蒸气的破坏

高炉冷却壁漏水后,炉内H2O(g)含量增加,炉缸侧壁炭砖或碳复合砖等耐火材料便会处在含水蒸气气氛条件下,对耐火材料产生氧化破坏。炉缸部位炭砖一旦受到氧化侵蚀,其表面会产生脆化区域,为疏松的粉状物质,在外力作用下很容易破碎,加速炭砖侵蚀。2号、3号铁口及20号风口方向区域冷却壁漏水属于比较严重区域,这与该区域下部对应炉缸破损严重相吻合。

(5)钒钛护炉效果一般

炉缸环碳表面及陶瓷杯垫表面有TiC晶体析出,并存在一定的富集层,说明钒钛护炉起到了一定效果;但是该富集层很薄,富集层内Ti含量并不高,化验数据仅为1.5%左右,只有少量的局部区域达到30%。同时炉缸环碳处渗铁Ti含量仅0.101%,说明钒钛矿护炉效果一般。

5.2 炉底炭砖侵蚀分析

(1)炉龄超期

5号高炉自2001年扩容性改造投产,到2017年12月已经生产了接近17年,超期服役2年多,这是炉底出现严重侵蚀的重要原因。

(2)风冷炉底冷却强度不够

5号高炉采用风冷炉底结构,炉底冷却强度不够,在服役接近17年后炉底6层炭砖侵蚀剩余1层半。对比本钢7号高炉炉底采用水冷结构,在服役11年后炉底陶瓷垫炉缸边缘剩余1层,炉缸中心虽然陶瓷垫侵蚀掉,但是在大炭块的表面形成了致密的混合物,起到了保护炉底的作用,可见炉底风冷冷却强度不够是造成5号炉炉底侵蚀的主要原因。

(3)漂浮作用的破坏

高温铁水比重比较大,再加上静压力的作用,即使砖缝很小也会渗入,会对炉底炭砖产生漂浮作用,导致炭砖砌体破坏。

6.高炉安全长寿建议

高炉长寿要融合各方面综合因素才能达到。首先,要完善高炉炉缸侵蚀监测手段,完善的监测手段才能发现隐患,并做出相应的有效防范措施。其次,在高炉操作管理方面可以采取以下措施减轻炉缸侵蚀:

(1)针对大修或新建高炉,开炉达产不宜过快,以10天-20天冶炼铸造铁为宜。一方面,使炉缸一开始就生成石墨碳以封堵部分砖缝,另一方面,保证炉缸结构和热应力得到释放,炉缸衬砖及捣料得到二次固结,避免炉缸热应力破损。

(2)炉缸陶瓷垫与炉缸环碳的结构缝及炉缸四周捣料质量是引发炉缸发生“象脚”状侵蚀的重要原因。炉缸环碳与陶瓷杯和炉底陶瓷垫砌筑结构缝的科学设计和砌筑质量要重点关注。

(3)适当控制产量,不能过于短期追求产量第一;同时,一定要密切把控原燃料质量、料柱透气性指数、炉缸活跃性和渣铁排放。炉底炉缸侵蚀表面上受产量、风量影响明显,但从本质上是受炉缸透液性和铁水流动状态的影响。

(4)合理有效的炉缸灌浆,可以减少气隙,保证冷却效果。

(5)加强铁口维护,保证铁口深度。提高炮泥质量,严禁潮铁口出铁。各铁口间要出铁均匀,保证出净渣铁。

(6)可以考虑周期性钒钛矿护炉,保证高炉炭砖温度及炉缸水温差在受控范围内。

(7)科学合理的设计冷却壁的水管直径和冷却水流量,保证冷却强度。

(8)控制入炉碱金属和锌的含量。高炉碱金属负荷要控制在3.0kg/t以下,高炉锌负荷要控制在0.15kg/t以下。

(9)高炉炉役后期生产期间,应防止炉温大幅波动,严禁长时间低炉温操作。

参考文献略