跨多能源勘探中随钻取心技术的应用

2019-06-11刘英伟李晓刚张羽臣

刘英伟,李晓刚,张羽臣

(1.中海油能源发展工程技术分公司 天津300452;2.中海石油(中国)有限公司天津分公司 天津300452)

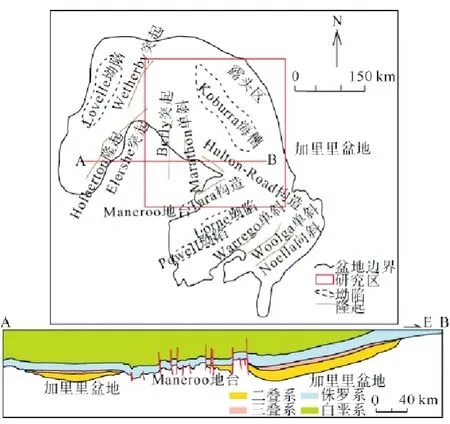

加里里盆地为澳大利亚东部主要的含煤盆地,盆地整体呈马蹄形,北西—南东向,是晚石炭世到中三叠世的残留断陷盆地,叠合在由西部 Maneroo 地台和东部泥盆—石炭纪盆地组成的复合基底上[1]。初期的勘探作业显示,侏罗系有常规油气显示,二叠系为主要含煤层系,石炭系为主要页岩层系。作为新区勘探,为了验证目的层埋深,评价地层物性及资源状况,使勘探成果最大化,决定对钻遇到的三套油/气显示层均进行取心作业。

1 作业面临的挑战

1.1 取心卡层难

仅有的部分二维地震资料,品质不高,主要反射层反射特征不明显,受此影响,侏罗系和三叠系界面不明显,尤其是侏罗系的 Hutton地层,底深不明(图1);二叠系的Betts Creek和Aramac地层主要为含煤岩系,累计厚度 50~300m 不等,埋深在 1000~1500m 之间,呈现总厚度中等、层数多、单层薄、横向分布不连续[1];石炭系的 Toolebuc地层主要为页岩,地质厚度 20~50m不等,埋深在 400~800m之间,受剥蚀作用影响,石炭系埋深不一。三套地层都面临如何准确卡层的问题。

1.2 岩心直径不统一

煤层气取心要求收获率高,出心速度快,煤心甲烷散失少,且成本低[2],主要以绳索取心为主,岩心直径一般在 60~70mm 之间[3]。钻井常规取心岩心直径一般在 66~120mm 之间[4],取心工艺的选择需要兼顾本项目煤层气全尺寸岩心解吸实验[5]和常规油气岩心分析的需要。

图1 加里里盆地构造纲要图Fig 1 Tectonic divisions of Galilee basin

1.3 井身结构影响钻井物资共享

若以考虑浅部的煤层气取心为主,井身结构方案一:178mm套管,10m+114mm套管,65m+98mm钻头裸眼完钻。若考虑深部的页岩气和常规油气勘探,以及有发现后转为开发井,井身结构方案二推荐为:356mm 套管,(6~10)m+244m 套管,(300~350)m+216mm 井眼(套管或裸眼完钻)。潜在造成钻头、管材、钻具等钻井物资共享程度低。

1.4 作业模式影响钻机资源配置

若以煤层气取心为主,可用专门的取心钻机[6],作业井深1000m,上提负荷为16t左右;若考虑深部的页岩气和常规油气勘探,需使用车载液压钻机,上提负荷为 60~84t之间。加里里盆地所处地理位置每年分为旱季和雨季,旱季作业窗口 6~7个月。为了完成矿区义务工作量,加快勘探进度,计划使用两部钻机同时作业。井位布选既要结合钻机能力,又要优化搬迁路径,确保雨季来临时,钻机撤出矿区,减少待命费。

2 取心工艺及其工具选择

常规的油气钻井取心工具和工艺,不能满足煤层气井对取心的要求,且工艺复杂、成本高,因此绳索式取心工具和工艺就成了最佳选择[7]。随钻取心系统是在绳索取心技术上发展起来的,不用更换钻头,不会漏掉取心层位,可以减少起下钻次数,节约大量时间和体力,在深井取心、长段取心、机动取心时,这一优越性更为突出[8]。

加拿大Quest coring公司制造的随钻取心工具有QC76和 QC89两个系列[9]。QC76系列取心直径为76mm,适用于 159mm井眼,配合高扭曲钻杆,每桶取心长度为 9m;QC89系列取心直径为 89mm,适用于216mm井眼,配合高扭曲钻杆,每桶取心9m,最多可实现 27m的 3桶连续取心。经过综合考虑,本项目使用液压车载钻机,单根钻进,井身结构选择方案二,所有取心层段均位于 216mm 井眼,取心方案选择QC89系列随钻取心工艺。

3 随钻取心工具介绍

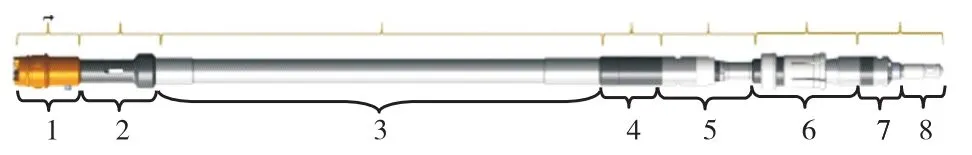

Quest coring公司的随钻取心系统主要包括地面钢丝绞车和井下取心工具 2部分。钢丝绞车主要用来下入/打捞井下取心工具,井下取心工具主要包括嵌入头组件、内筒组件和外筒组件[10]。

嵌入头组件包括嵌入头、分流短节、心轴、单流阀、快速坐落总成、锁定总成、分流总成、打捞头(图2)。内筒组件包括下岩心爪、上岩心爪、内筒、悬挂总成、快速坐落总成、分流总成、打捞头(图3)。外筒组件包括取心钻头、外筒、扶正器、快速坐落短节、坐落接头(图4)。

图2 嵌入头组件Fig.2 Drilling insert assembly

图3 内筒组件Fig.3 Inner barrel assembly

图4 外筒组件Fig.4 Outer barrel assembly

嵌入头组件可以在钻台上提前与外筒组件一起下入,也可以通过钢丝作业下入。嵌入头能通过侧面的导向销,使其周向的 3个定位销坐入取心钻头内,为钻进过程提供扭矩,同时通过上部的锁定总成限制其轴向运动,为钻进过程中提供钻压。钻进至取心深度时,钢丝作业打捞嵌入头组件,下入内筒转件,转换为取心作业。内筒组件通过快速坐落总成定位于外筒的快速坐落短节内,使其轴向不能活动,同时利用其自身的悬挂总成可周向自由转动。

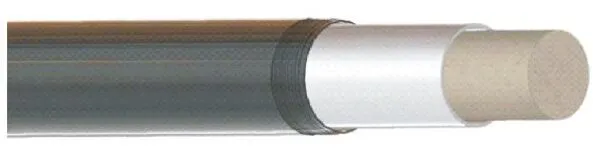

针对煤层胶结性差,割理和裂隙发育极易破碎的特点,在内筒的下端设计了 2个岩心爪(图 5),底部的篮式岩心爪为锥形,侧开口设计,通过收缩变形,提高割心成功率;顶部的指形弹簧岩心爪能够承担所取岩心的重量,防止岩心落井,提高收获率。内筒还配套一内壁光滑的铝质衬筒(图 6),衬筒为不连续割缝结构,方便地面出心。

图5 岩心爪Fig.5 Dual catcher system

图6 铝质衬筒Fig.6 Aluminum inner tube

4 随钻取心技术实钻应用

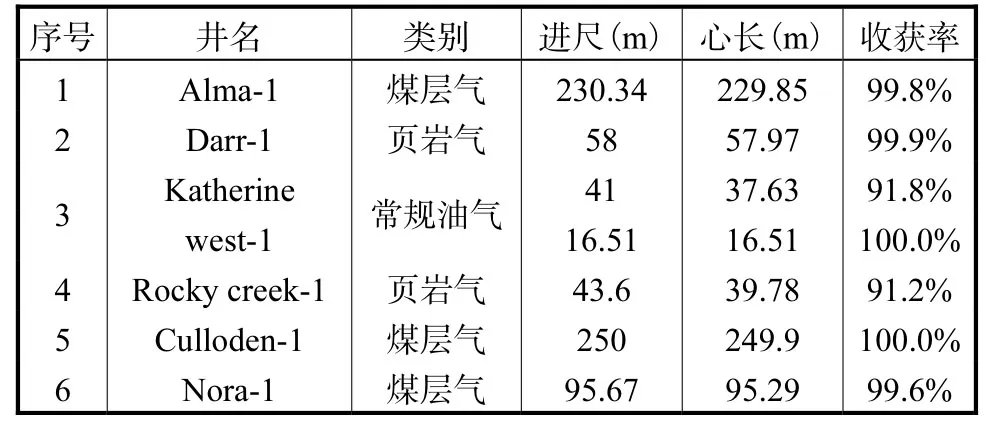

本项目累计钻探8口探井,选择了其中6口井的165mm 井段对随钻取心工具进行实验,其中煤层气探井3口,页岩气探井2口,常规油气探井1口。就该新型取心工具在钻进/取心的转化、机械钻速、岩心收获率、钻套管附件和工具可靠性等方面的性能进行实际验证。

4.1 钻进/取心相互转化

如表1所示,第一口煤层气探井 Alma-1试用中,相对谨慎,利用常规钻头钻进至预测的取心深度,然后起钻更换为取心钻头,在钻台对嵌入头的安装进行确认。对于取心内筒,利用钢丝作业出井,开泵下入,来验证打捞机构、锁定机构、钢丝绞车的功能适用性,效果良好。在第二口页岩气探井Darr-1试用中,主要测试嵌入头的导向销能否引导定位销顺利就位,外筒的快速坐落总成能否成功锁定嵌入头组件的坐落短节,结果显示良好。基于上述 2口井的成功经验,在第三口常规油气探井Katherine west-1中,将各环节再次验证,均满足使用要求。相比于常规的取心作业后换钻头/扩眼,使用嵌入头节约时间 80%~85%。

表1 随钻取心工具钻进/取心的转换应用Tab.1 Conversion of drilling/coring

4.2 机械钻速

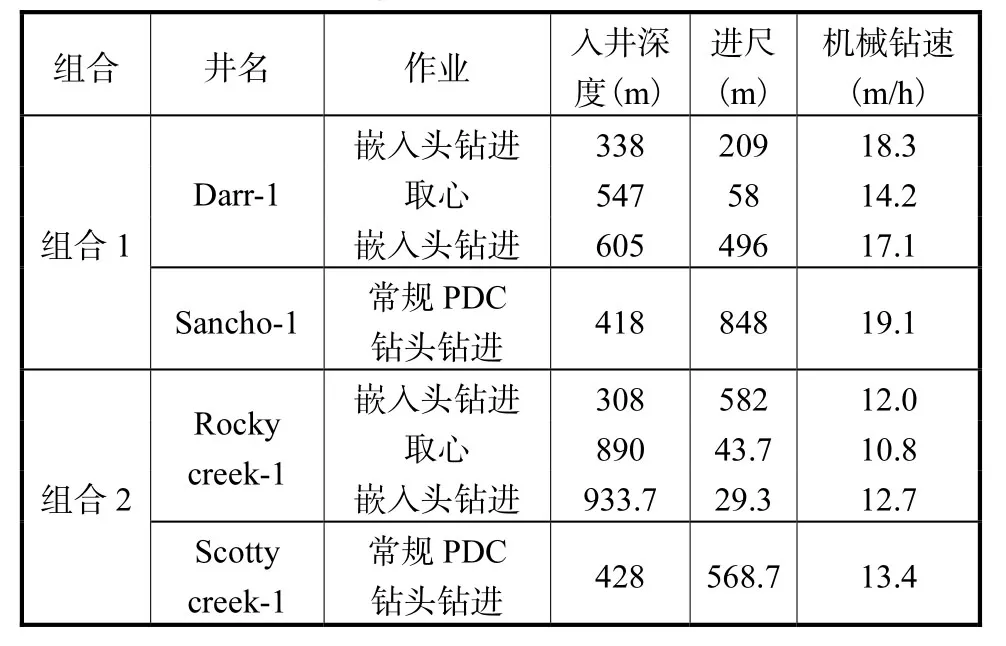

分别选取了 2组邻近的页岩气井,对常规 PDC钻头、嵌入头及取心3种工况下的机械钻速进行对比(表2)。整体来看,使用常规PDC钻头机械钻速略高于新型 PDC取心钻头,嵌入头机械钻速高于取心机械钻速。全井段平均机械钻速,使用随钻取心比使用常规PDC钻头低12%。

表2 不同工况下机械钻速对比Tab.1 ROP of drilling/coring mode

4.3 取心收获率

在累计 6口井的取心过程中,无论是煤层、砂泥岩及页岩,全井岩心收获率均超过91%(表3)。

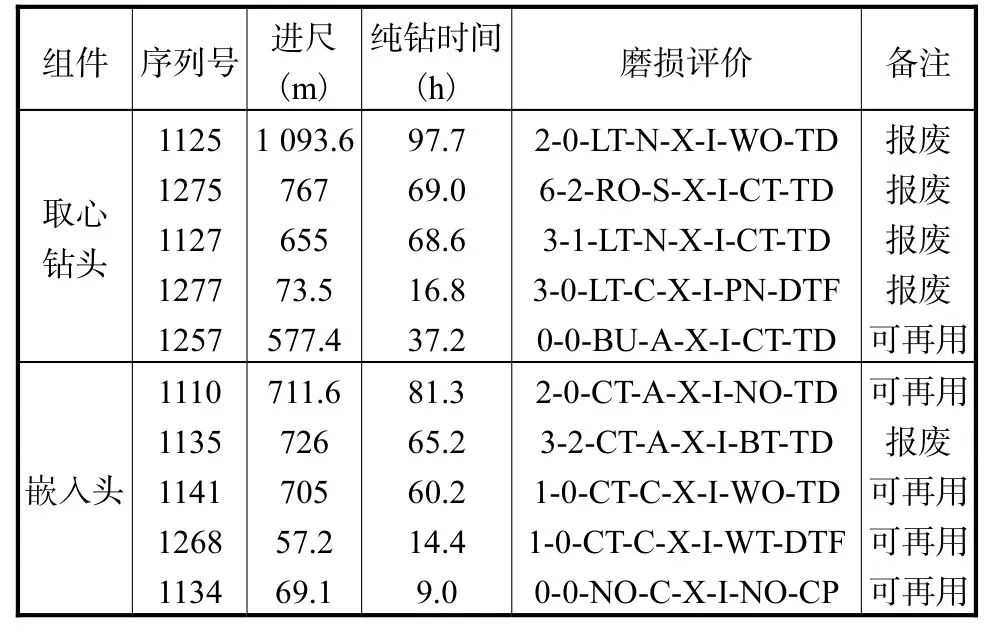

4.4 使用寿命

取心钻头设计为 5刀翼,6个水眼呈环状均布,13mm主切削齿,从出井评价(表4)来看,进尺更多,磨损也更严重(可再用的除外),75%以上的钻头纯钻时间超过 68h;嵌入头处在钻头直径的 2/3以内,4刀翼,2个水眼,作为内排齿其磨损较轻,80%以上可以重复利用。

表3 岩心收获率Tab.3 Coring recovery

表4 钻头/嵌入头出井评价Tab.4 Bit dull grade out

4.5 工具可靠性

作业过程中,要控制钻井液固相含量在 5%以下,否则会有粉砂堆积在分流接头的台肩处,造成内外筒之间间隙过小,在工具上提过程中钢丝易从打捞绳帽处滑脱;在出心过程中,距离井底 100m 以内,宜控制起钻速度小于 35m/min,高速起钻会造成抽吸。上述意外事件均发生在第一口井探井作业中。

要密切检查入井工具组件。Katherine west-1井的嵌入头橡胶扶正器磨损,导致不能座封,起出更换橡胶扶正器后成功座封。Rocky creek-1井由于篮式岩心爪老旧,覆焊的硬质合金磨损严重,摩擦力不足,导致割心失败,单趟收获率为零。

取心钻头长时间使用后,要注意检查嵌入头和取心钻头之间的接触面,避免发生冲蚀。Katherine west-1井在嵌入头单趟累计钻进783.2m后,起钻至井口,发现有冲蚀现象。

除上述情况外,嵌入头的快速导向机构,配合外筒的锁定机构,作为整个随钻取心工具的核心机构,无论是钻井过程中、钻套管附件、钻具蹩跳、嵌入头的锁定及钢丝打捞,还是取心时内筒的锁定及钢丝打捞,在整个作业过程中系统无故障发生。

5 结 论

①随钻取心技术适用于加里里盆地的煤层气、页岩气和常规油气的取心作业,取心收获率超过91%。

②工具设计可靠,能够实现钻进和取心的快速转换,在单根起下钻时,能节约 80%~85%的起下钻换钻头时间。

③随钻取心不用更换钻头,虽机械钻速略低于常规 PDC钻头,但就作业时效而言,在长井段取心或需要精确卡层的取心作业中,优势明显。

④良好的泥浆性能,对提高岩心收获率,减少井下抽吸,发挥随钻取心优势具有重要影响。

⑤随钻取心技术在大地层倾角下对井斜的影响、在定向井和深井作业的表现以及多筒连续取心的效果,还有待进一步验证。