美国通用电气公司(GE)增材制造动态

2019-06-11朱宏康

随着收购Arcam和Concept Laser两家3D打印机生产商,GE在3D打印技术应用领域成为专家和全球领导者,3D打印事业做得如火如荼。GE志在扩大其3D打印业务,已经对制造和增材技术投资了大约15亿美元,获得了346项专利。GE预计,未来十年内将在整个公司节约成本30亿到50亿美元。那么,近年来它又取得哪些前沿进展呢?

1 GE Additive推出新的ARCAM EBM Spectra H金属增材制造系统,用于更快地生产更大的零件

该设备主要针对高温和易裂(high heat and crack prone)材料,如TiAl、718合金、镍基超合金等。依靠一个自动校准的6 kW电子束,它能够在超过1000℃的温度下生产更大的零件(Φ250 mm×430 mm),且速度提高了50%。(据www.3ders.org网站2018年4月25日报道)

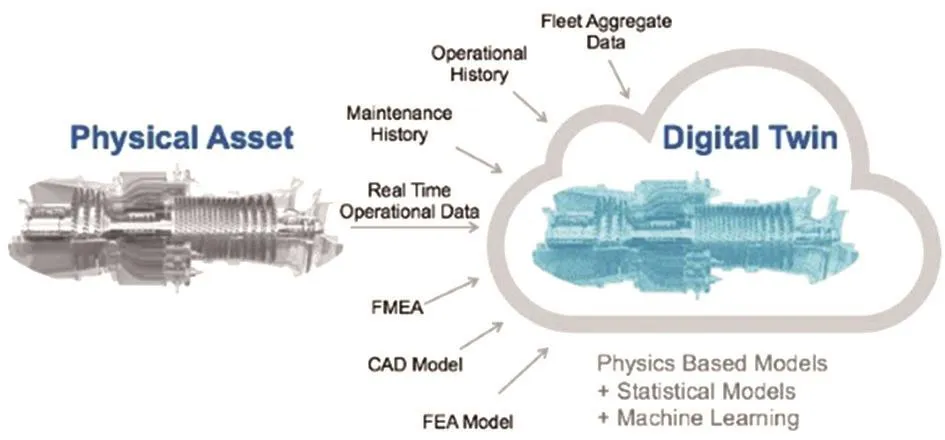

2 GE Additive被拨予900万美元,用于加快海军装备零部件3D打印和数字孪生体的开发

GE Additive从海军研究办公室收到了一份900万美元的新合同。他们将启动一项计划,以加快海军舰艇、飞机和其他重要设备的替换零件的3D打印生产。该计划的关键是创建现有零件的“数字化双胞胎(digital twins)”,使替换件能够按需进行3D打印。

图1 GE Additive推出的Arcam EBM Spectra H 3D打印设备Fig.1 Arcam EBM Spectra H by GE

这将对更换不再生产的旧的遗留零件特别有用。海军舰艇的平均年龄约为17岁,最古老的作战资产可追溯到1970年。工业3D打印面临的关键挑战是能够增材制造那些原先通过减材法制造的部件,且具备与原始部件相同的材料成分和性能。(据www.3ders.org网站2018年5月3日报道)

图2 数字化双胞胎概念图Fig.2 Schematic of the concept of“digital twins”

3 GE Additive推出了其制造合作伙伴网络(manufacturing partner network,MPN),旨在加速增材制造的供应和需求

企业正在寻找成本效益高、可扩展的批量生产路线。然而,有限的设备、投资资金和专业知识往往会阻碍他们采取下一个关键步骤。从原型制作到批量生产的转变可能是任何一家公司增材制造过程中跨度最大的一步。制造合作伙伴网络(manufacturing partner network,MPN)旨在为公司提供一系列选择,将他们与可信赖的增材制造生产合作伙伴联系起来,进行知识的网络共享,共同营销。Honda及 Triumph Group加入了该网络。(据www.3ders.org网站2018年7月17日报道)

图3 GE Additive车间场景Fig.3 Workshop scene of GE Additive

4 GE Aviation第30 000个金属3D打印燃油喷嘴头下线

GE Aviation在2018年10月达到了一个里程碑,它生产的第30 000个3D打印燃油喷嘴头在阿拉巴马州奥本工厂下线。这些喷嘴头应用于GE的LEAP引擎中,意味着增材制造技术可以进行批量化生产,同时也证明了3D打印零部件性能的可靠性。

燃油喷嘴头负责将燃料喷射到发动机中,它必须坚固并且能够承受高温,而且需要非常精确,以便它能够以正确的速率释放适量的燃料。它是一个复杂的部件,曾经由大约20个部件组成,这些部件必须单独制造然后焊接在一起。现在通过3D打印能够将所有扭曲几何体和内部腔室整个组件生产在一个单独的部件中。3D打印不仅节省了大量的劳动力和时间,而且还使燃油喷嘴的重量减轻了25%,并使其强度提高了约5倍。(据GE网站2018年10月4日报道)

图4 3D打印的Leap发动机燃油喷嘴头Fig.4 3D-printed fuel nozzle tip for the LEAP engine

5 GE Aviation获美国联邦航空管理局(FAA)批准,将3D打印的电动开门系统支架(bracket)安装于GEnx商用航空发动机

电动开门系统(power door opening system,PDOS)在地面上用于打开和关闭风扇前罩门,以便在维护时能够接近风扇室。GEnx-2b发动机上的原始PDOS支架是用一块金属加工而成的,造成大约50%的材料浪费。

图5 获美国联邦航空管理局(FAA)“设计变更”批准的电动开门系统(PDOS)支架3D打印件Fig.5 FAA ‘change in design’ approval for additively manufactured power door opening system(PDOS)bracket

目前,采用直接金属激光熔融(DMLM)增材制造技术制造新支架,废料减少了90%,零件重量减少了10%。与传统的镍基高温合金相比,新采用钴铬合金进行增材制造速度更快,可同时打印4个支架。(据www.3ders.org网站2018年11月5日报道)

图6 打印支架所用的GE“Concept Laser M2 cusing”3D打印机Fig.6 Concept Laser M2 cusing machine

6 HRE轮毂制造商与GE Additive合作,制造出第一个3D打印钛轮毂

使用3D打印技术生产轮毂只浪费了所用材料总量的5%,而使用传统锻造技术的浪费量为80%。3D打印建模为HRE设计师带来了新的自由度,因为他们不必担心外伸量、工具深度和空腔,甚至可以包括交错特征。由于受打印机的尺寸限制,轮辐只能打印成多个部分,然后组合到碳纤维轮辋上,而碳纤维轮辋没有打印出来,但这只是暂时的,GE Additive很快就会有打印机,能够将整个轮毂作为一个整体打印出来,进一步减少时间、重量和材料的使用。高温真空下生产的、应力已消除的零件的性能比铸造部件好。(据www.3ders.org网站2018年11月15日报道)

图7 3D打印轮辐及组合而成的轮毂Fig.7 Wheel spokes were printed in several parts and then attached to the carbon fiber hub

7 GE研发含35%3D打印部件的新ATP引擎

3D打印在涡轮螺旋桨发动机领域的应用突破莫过于GE在2018年试飞的ATP飞机发动机了,该发动机为Textron Aviation推出的10人座商用飞机Cessna Denali提供动力。

这些金属3D打印部件具有拓扑优化结构,并且能减少引擎所需要的连接部件,使得引擎重量变得更轻。

ATP引擎将拥有比航空史上任何一个引擎更多的3D打印零件。855个减材制造零件将减少为12个增材制造部件,而它们占到了ATP引擎总零件数的35%。3D打印部分包括机油箱、轴承座、框架、排气机匣、燃烧室、热交换器和固定流道组件。

ATP引擎的特点:12个增材制造部件(占总零件数的35%)、全钛3D气动压缩机,以实现轻量和高效,燃油效率提升20%。

ATP现已被正式命名为GE CatalystTM先进涡桨发动机。(据www.3ders.org网站2018年7月27日报道)

图8 包含13个3D打印部件的GE ATP涡轮螺旋桨发动机Fig.8 GE"s ATP turboprop engine contains 13 3D printed components

图9 GE新涡轮螺旋桨发动机中的3D打印燃油加热器Fig.9 3D printed fuel heater in GE"s new turboprop engine

8 GE Aviation携手ATI合资开发无熔融钛合金粉末的制造技术

ATI(Allegheny Technologies Incorporated),技术先进的特种材料和部件生产的全球领先者,日前宣布与GE Aviation合资开发新的无熔融钛合金粉末(meltless titanium alloy powder)制造技术。

合资公司将兴建新的研发试点生产设施,所开发的钛合金粉末将用于包括3D打印在内的增材制造应用。通过此举,GE意图扩大对金属增材制造粉末市场的控制。(据www.3ders.org网站2017年7月5日报道)

(本文由西北有色金属研究院信息所朱宏康高级工程师根据相关新闻翻译、整理,更多更新消息可关注“新材料国际情报中心”微信公众号)