几种改性涤纶扭转性能分析

2019-06-11孔繁荣康志阳陈莉娜

孔繁荣 康志阳 陈莉娜

(河南工程学院,河南郑州,450007)

咖啡炭改性纤维是把废弃的咖啡残渣经过1 000 ℃以上的高温煅烧,形成纳米级颗粒加入到纺丝液体中生产出来的,具有除臭环保、负离子发散、防紫外线等特性,尤其重要的是可以有效利用咖啡废弃物。相关研究主要集中在相关纤维和纱线的结构及常规物理性能方面[1-3],以及织物的开发和性能方面[4-7]。纤维的性能对其加工和制品的影响较大,其中扭转疲劳在自捻纱加工中会影响纱线的捻回[8],还对织物的起毛起球有着重要的作用[9]。涤纶短纤维制品在使用中容易产生毛球,而目前纤维的扭转疲劳研究多集中在羊毛和高性能纤维上[10-12],因此本文选择了几种改性涤纶进行纤维扭转疲劳的测试研究。

1 利用纱线捻度仪进行扭转极限测试

1.1 试验材料

试验材料共有5种,分别是咖啡炭改性涤纶(以下简称咖啡炭涤纶)、椰炭改性涤纶(以下简称椰炭涤纶)、竹炭改性涤纶(以下简称竹炭涤纶)、亲水改性涤纶(以下简称亲水涤纶)和普通涤纶,纤维名义细度和长度分别为1.65 dtex和38 mm。实测到的各材料基本规格和强伸性能见表1。

表1 纤维的基本规格

1.2 试验设计

关于纤维的扭转疲劳性能测试,并没有统一的方法和仪器,本文先借助纱线捻度仪进行纤维的扭转极限测试,再进行扭转疲劳性能测试。纤维的扭转极限测试,共分为两个试验,一个是单向扭转极限测试,另一个是重复扭转极限测试。采用Y331N+型纱线捻度仪进行测试。

制作试验试样:使用的纤维试样直径比较细,所以在夹持试样前,先用透明胶带将纤维两端黏贴一下,方便把试样夹持在捻度仪的夹头上,处理后的试样有效长度为30 mm。

设置试验转速:纤维与纱线比起来细度要小得多,所以试验时转速不宜设置太大,设置为800 r/min时,数据离散程度过大,设置为200 r/min则试验时间太长,综合考虑后,设置转速为400 r/min;纤维预加张力为0.15 cN/dtex,测试次数50次。

单向扭转极限测试:将处理后的试样夹持在捻度仪上。设置捻向为Z捻或S捻,启动捻度仪,纤维转动至纤维断裂,停止机器,记录下断裂时转动的圈数。

重复扭转极限测试:将试样夹持在纱线捻度仪上;先设置捻度仪的捻向为Z捻,让纤维转动170 r,然后设置捻度仪为S捻,让纤维转动170 r,此为一个周期。为了保证纤维在进行试验时正反方向均匀扭转,在进行第一个周期时,转动只进行半数,即在Z捻方向纤维转动85 r,然后在S捻方向纤维转动85 r,而后才按照170 r转动。关于转动圈数的选择,是在进行完单向扭转极限测试后,分别取极限值最小纤维的1/4、1/3、1/2后分析,当取值太小时,试验时间过长,参考相关文献后取170 r时最佳,这样的取值不至于试验时间过长,又能在一定程度上保证试验的顺利进行。

1.3 结果与分析

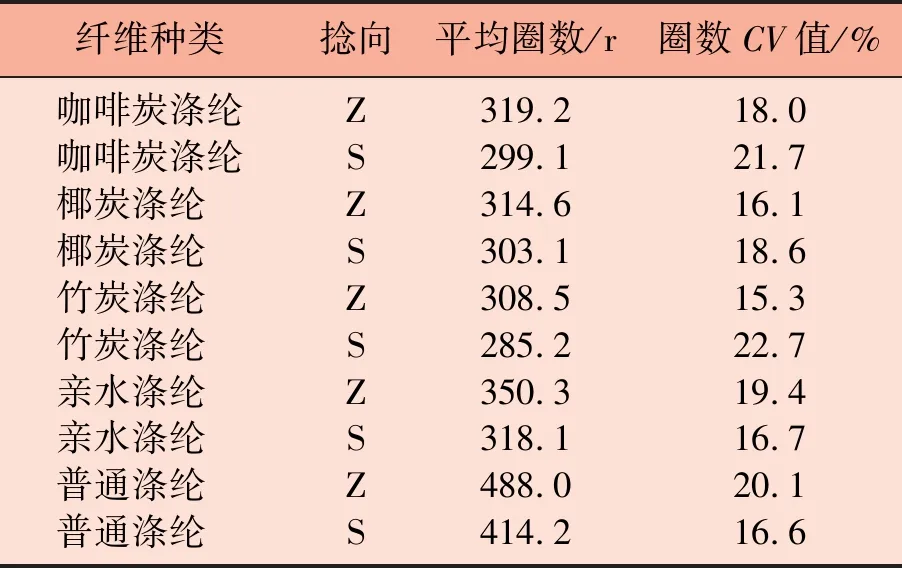

5种纤维的单向扭转极限试验结果见表2,重复扭转极限试验结果见表3。

表2 单向扭转极限结果

表3 重复扭转极限结果

从表1中可以看出,5种纤维中,普通涤纶的拉伸性能比较好,亲水涤纶次之,咖啡炭涤纶、椰炭涤纶和竹炭涤纶的拉伸性能没有太大差异。从表2可以看出,普通涤纶在单向扭转极限测试中,扭转至断裂所需转动的平均圈数最大,3种含碳类涤纶相差不大,亲水涤纶介于两者之间。咖啡炭涤纶、椰炭涤纶、竹炭涤纶在生产工艺上有类似性,都是将高温处理得到的碳颗粒加入涤纶纺丝液中纺制而得,在加入这些颗粒时,可能会影响纤维中大分子之间的结合,从而影响纤维的力学性质;亲水涤纶中亲水性基团的加入在提高纤维吸湿的同时也降低了纤维的力学性质,因此可以认为4种改性涤纶的拉伸性能和单向扭转试验结果呈正相关性。

从表2中可以看出,碳颗粒掺杂涤纶的扭转极限比普通涤纶弱。在设置为Z捻情况下得到的扭转极限都略大于S捻,说明本测试条件下旋转方向不同对测试结果具有影响,究竟是纤维结构还是仪器状态原因暂不做测试分析。

从表3中可以看出,普通涤纶的重复扭转极限性能是5种纤维中最好的,3种含碳类纤维相差不大,而亲水涤纶介于两者之间,这和单向进行扭转时得到的结论一致。纤维在重复扭转时,每一个周期都是正转170 r,反转170 r,这个数值超过了3种含碳类纤维单向扭转极限的一半,是亲水涤纶单向扭转极限的一半,不足普通涤纶单向扭转极限的一半,三者在每一个周期进行中,扭转损伤不同,含碳类纤维损伤最大,普通涤纶最小,经过多个周期的积累,含碳类涤纶最易发生破坏。

把重复扭转极限周期统一转换成断裂转动圈数,转动圈数=[170+(周期数-1)×340]。咖啡炭涤纶、椰炭涤纶、竹炭涤纶、亲水涤纶、普通涤纶转动圈数依次是6 970 r、7 004 r、7 106 r、8 024 r、12 138 r。把结果与单向扭转极限结果对比时可以发现,抗破坏能力强弱具有相似性。

2 使用扭转疲劳试验仪进行试验

根据文献进行扭转疲劳试验仪的制作[13],并采用其进行纤维扭转疲劳试验。

2.1 扭转疲劳试验方法

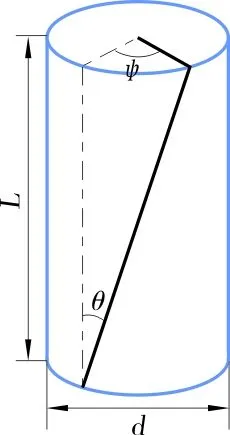

夹持长度如图1所示。在纤维进行扭转的过程中,螺旋角(捻角)θ会随着纤维变形角度的增加而增大。

设纤维的直径为d,则有:

(1)

式中:θ为捻角(°);d为纤维直径(μm);φ为纤维截面的扭转角(°);L为夹持纤维的长度(mm)。

当夹持长度为L的纤维共扭转n次时,可以得到:

(2)

电机转动带动纤维发生扭转,纤维的扭转次数可以由电机的转动圈数获得,当捻角θ及电机的转动圈数一定时,测出每根纤维的直径d,即可算出该根纤维的夹持长度L。

L=πdn×cotθ×10-3

(3)

咖啡炭涤纶、椰炭涤纶、竹炭涤纶、亲水涤纶、普通涤纶在试验时的夹持长度:捻角为10°时,依次为19.2 mm、18.8 mm、18.3 mm、18.3 mm、18.6 mm;捻角为20°时,依次为9.3 mm、9.1 mm、8.9 mm、8.9 mm、9.0 mm;捻角为30°时,依次为5.9 mm、5.8 mm、5.6 mm、5.6 mm、5.7 mm。

夹持纤维:将纤维夹持在扭转疲劳试验仪上,因为各纤维的强力比较好,先进行张力选择试验,发现张力过小时试验时间太长,过大时纤维容易断裂,所以预加张力选择的是1.2 cN/dtex、1.6 cN/dtex、2.0 cN/dtex。

设置参数:因为驱动器的限制,只能进行计时,所以设置正转时间为56.6 s,反转时间为56.6 s,转速为180 r/min,即仪器会正转170 r,然后再反转170 r,为保证扭转均匀,第一次时正转时间设置为28.3 s,反转时间为28.3 s,即正转85 r,反转85 r。

试样:启动仪器,等到纤维断裂,张力夹落下时,停止机器,记录下转动的周期。

2.2 结果及分析

扭转疲劳试验结果见表4。

从表4中可以看出,普通涤纶的扭转疲劳性能是最好的,其次是亲水涤纶,咖啡炭涤纶、椰炭涤纶、竹炭涤纶的扭转疲劳性能并没有多大差距,这一点与用纱线捻度仪做单向扭转极限测试和重复扭转极限测试所得结论相同。

随着扭转角度的增加,纤维断裂时的重复周期数逐渐减少,这反映了纤维的扭转疲劳性能随着扭转角的增加而逐渐变差,原因是随着角度的增加,纤维扭转更加剧烈,加剧了纤维的损伤,导致扭转疲劳性能的下降。

随着预加张力的增大,纤维断裂时的重复周期数逐渐减少,说明纤维的扭转疲劳性能变差,预加张力的增加,导致纤维在扭转测试时,受到了更强力的作用,加剧了疲劳的积累,所以扭转疲劳性能才会减弱。

表4 扭转疲劳试验结果

3 结论

通过对几种改性涤纶扭转疲劳性能的对比测试可以看出:抗扭破坏和扭转疲劳性能的表现规律与普通涤纶规律一致,且均弱于普通涤纶。纱线捻度仪法和扭转疲劳试验仪法的对比表明,虽然各纤维在结构、条件方式上有所不同,但测试结果的规律表现具有一致性。对涤纶进行改性会降低纤维的力学性能,进而影响纤维的扭转性能,因此在其生产及后续产品加工中,必须对此进行注意。