高硫尾砂胶结充填体强度影响因素实验研究及应用

2019-06-07郭进平王小林皇甫风成严宏君张晓峰

郭进平,强 浩,王小林,皇甫风成,张 明,严宏君,张晓峰

(1.西安建筑科技大学 资源工程学院,陕西 西安710055;2.北京科技大学 土木与资源工程学院,北京 100083;3.新疆哈巴河阿舍勒铜业股份有限公司,新疆 哈巴河 836700)

尾砂是我国产出量最大、综合利用率最低的大宗固体废弃物之一,每年以12亿t的增长速度堆存在尾矿库中[1],成为潜在的地质灾害和环境污染源头[2-3].因此,进行尾砂利用是矿山安全、绿色开采的必然要求[4].随着国家对环保的日益重视,自2018年起尾砂排放将征收15元/t的环保税,矿山排尾成本显著提高.同样因为环保的影响,河沙、山石和戈壁料等传统充填骨料开采成本逐年攀高,且不少地方开始限制开采,矿山获取充填骨料的成本和难度越来越大.而全尾砂全部或部分取代传统充填骨料用于井下充填可以有效防止地质灾害和环境污染[5-6],达到“一废治两害(采空区、尾矿库)”的效果[7],还能节省矿山充填成本,在环保、安全、经济方面均具有显著优势.

充填体强度达标是矿山安全开采的前提保证[8],但有色矿山尾砂大多含有硫化物,硫含量超过某一临界值后会劣化充填体长期强度[1].现有研究中,骨料硫含量的临界值存在较大差异,质量分数从2.5%[9]、3.64%[10]、12%[11]到18.3%[12]不等.究其原因,充填体强度既与充填料的物理化学性质有关[13],还与灰砂比、养护龄期和料浆浓度等因素有关[14-18].由于各矿山在充填料性质和充填参数等方面具有“特异性”,以上研究关于各因素对充填体强度的影响规律和主次排序均有较大差异[16-19],还需针对特定矿山对上述内容进一步研究.

新疆某铜矿采用充填采矿法,每年充填量超过40万m3,有大量消耗尾砂的潜力.但全尾砂中硫质量分数超过38%,不宜单独作为充填骨料.论文以此为工程背景,用高硫尾砂与戈壁料混合作为充填骨料,通过全面实验法研究硫含量、灰砂比、质量浓度、养护龄期4个因素对胶结充填体单轴抗压强度的影响规律,确定骨料中尾砂的适宜添加量,并借助灰关联法分析各因素对充填体强度影响的主次排序,最后对工程应用提出改进建议.

1 实验

1.1 实验材料

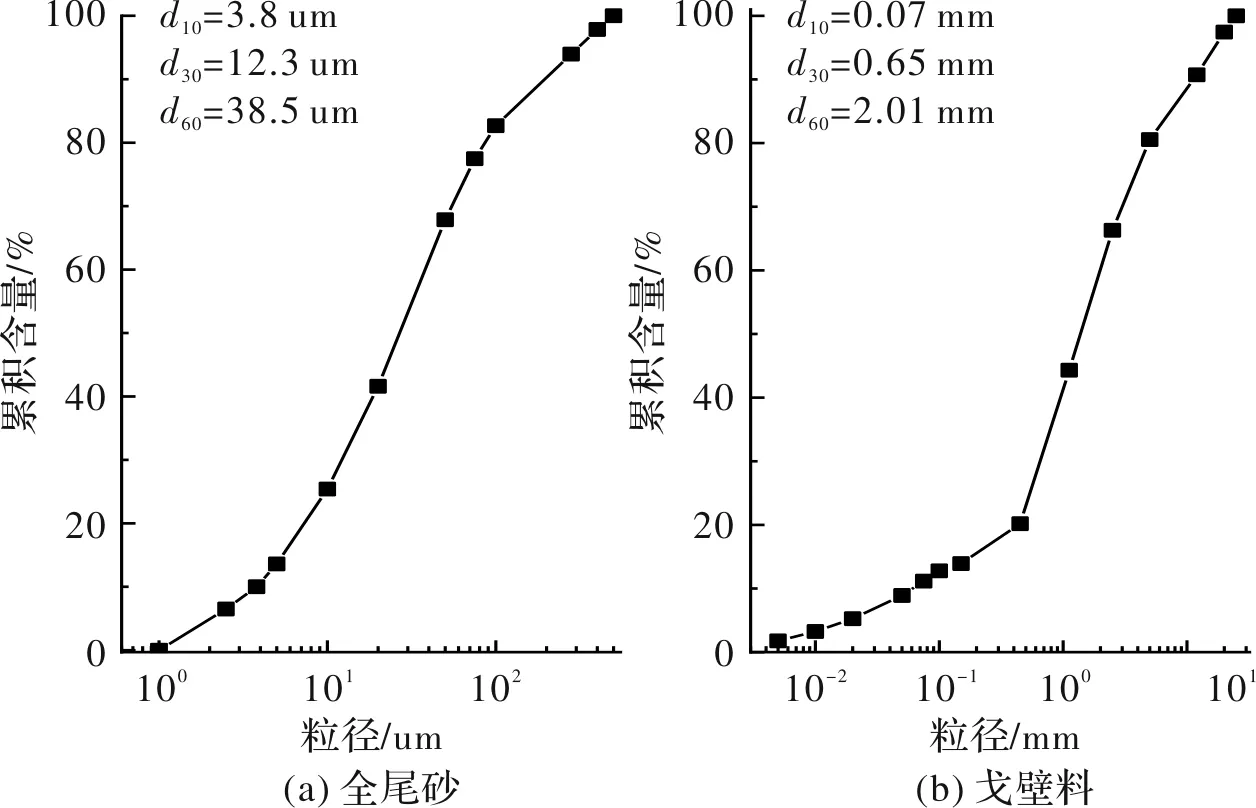

全尾砂来自矿山选矿厂,戈壁料来自矿山附近采集点,胶凝材料为32.5硅酸盐水泥.骨料粒度分布如图1.

图1 全尾砂及戈壁料粒径分布

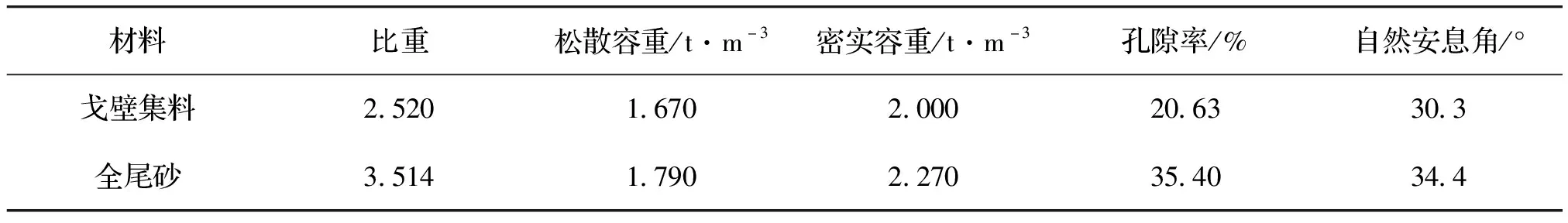

测得骨料的基本物理参数如表1.

表1 实验材料基本物理参数

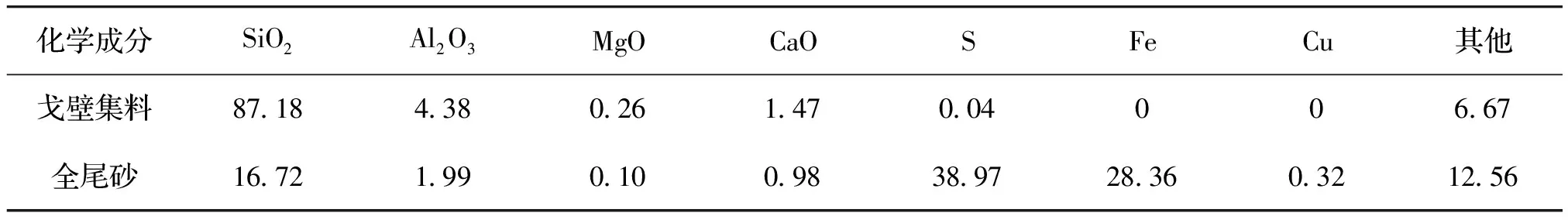

测得骨料的化学组分如表2.

表2 实验材料化学成分含量

1.2 实验设计

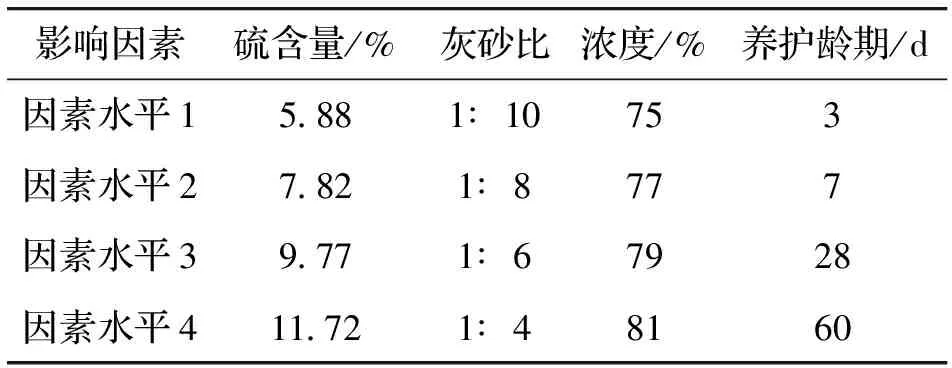

采用全面实验法,考查硫含量(混合骨料的质量占比)、质量浓度、灰砂比、养护龄期4个因素对胶结充填体单轴抗压强度的影响.每个因素设计4个水平,如表3.为方便操作,硫含量用尾砂含量进行换算,表3中硫含量从小到大依次对应尾砂含量15%、20%、25%、30%.

表3 实验考虑的因素和水平

试块采用7.07 cm×7.07 cm×7.07 cm的三联模具浇筑,24 h后拆模,在温度20±1 ℃、相对湿度90%以上的环境中进行标准养护,到龄期后进行测试.

2 实验结果分析

除养护龄期外,其余因素分析时均采用充填体的60 d单轴抗压强度值.对实验结果均采用多种函数关系进行拟合,论文中列出拟合优度R2最高的结果.

2.1 硫含量对充填体强度的影响

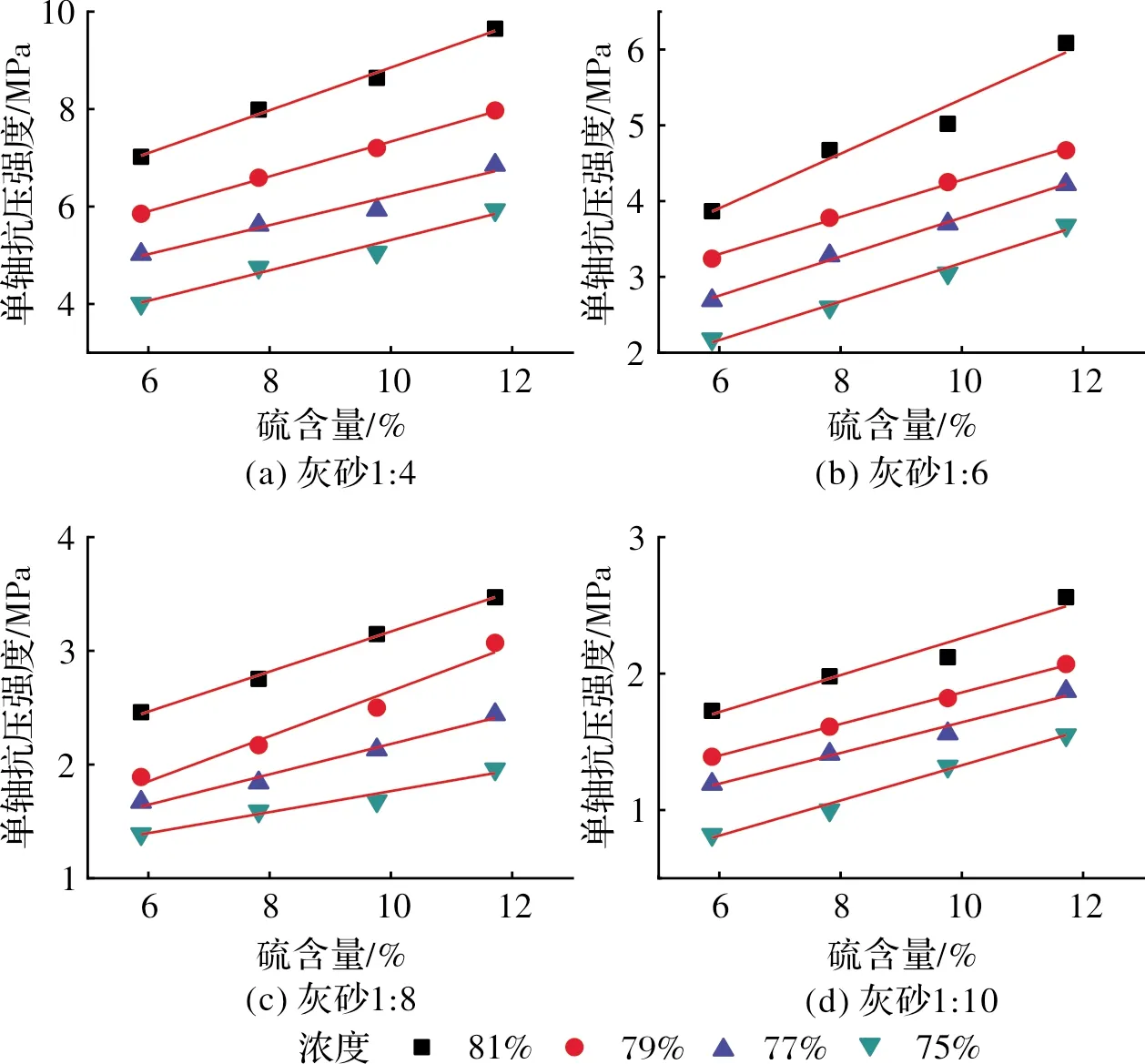

对64组60 d强度数据进行拟合,拟合优度R2的平均值为0.973,拟合结果如图2.

图2 硫含量与充填体强度的拟合关系

由图2可知,充填体强度随硫含量的增加呈线性增长.硫含量5.88%、7.82%、9.77%、11.72%对应的各组所有试块的60 d平均强度分别为2.90 MPa、3.35 MPa、3.70 MPa、4.25 MPa,硫含量由5.88%(尾砂15%)增加至11.72%(尾砂30%)时,充填体平均强度提高46.6%.进一步分析发现,充填体强度St随尾砂含量x1增加同样呈线性增长,可表示为St=a1+b1x1(a1、b1为与灰砂比、浓度和养护龄期有关的回归系数).

2.2 灰砂比对充填体强度的影响

进一步分析图2中数据可知,充填体强度St随灰砂比x2的增加呈线性增长,可表示为St=a2+b2x2(a2、b2为与尾砂含量、浓度和养护龄期有关的回归系数),拟合优度R2的平均值为0.991.

灰砂比1∶10、1∶8、1∶6、1∶4对应的各组所有试块的60 d平均强度分别为1.63 MPa、2.26 MPa、3.78 MPa、6.50 MPa,灰砂比由1∶10增加至1∶4时,充填体平均强度提高298.8%.

2.3 浓度对充填体强度的影响

进一步分析图2中数据可知,充填体强度St随料浆浓度x3的增加呈线性增长,可表示为St=a3+b3x3(a3、b3为与尾砂含量、灰砂比和养护龄期有关的回归系数),拟合优度R2的平均值为0.971.

料浆浓度75%、77%、79%、81%对应的各组所有试块的60 d平均强度分别为2.66 MPa、3.21 MPa、3.75 MPa、4.57 MPa,料浆浓度由75%增加至81%时,充填体平均强度提高71.8%.

2.4 养护龄期对充填体强度的影响

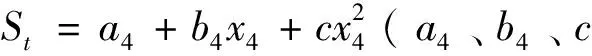

对256组实验数据进行拟合,拟合优度R2的平均值为0.961,拟合结果如图3.

研究表明,含硫量超过临界值后,充填体从28 d开始产生不可逆的强度劣化[10-11,20-22],论文实验范围内未观察到此种现象,而是随着养护龄期的增加强度呈多项式函数增长,在60 d时趋于平缓.因此认为含硫量低于11.72%时不会对充填体长期强度造成明显的劣化,确定骨料中尾砂占比为30%,以降低戈壁料用量和充填成本.

对全面实验获得的256组数据进行回归拟合,得到充填体强度St与尾砂含量x1、灰砂比x2、料浆浓度x3、养护龄期x4四个因素的函数关系:

0.388 1x1x2+0.003 8x1x3+2.025x2x3+

0.393 2x2x4+0.003 3x3x4-0.292 8x1-

156.0x2-2.058 4x3-0.21x4+89.71

(1)

拟合优度R2=0.978,可作为矿山调整相关参数并预测充填体强度的依据.

2.5 充填体强度影响因素主次排序

获得充填体强度影响因素的主次排序,有助于矿山有针对性地采取工程应对措施.

灰关联分析能精确地寻找两个系统之间关联性的大小,能克服传统单因素分析无法同时考虑所有因素影响的局限性[23].论文引入灰关联分析法研究各因素对充填体强度影响的主次排序,主要步骤为[18]

图3 养护龄期与充填体强度的拟合关系

(1)根据实验数据建立母数列(充填体强度)X0(t)和子数列(各影响因素)Xi(t).

X0(t)={X0(1),X0(2),…X0(m)},

Xi(t)={Xi(1),Xi(2),…Xi(m)}

其中:t为实验组数,i为影响因素个数.

(2)对母数列和子数列进行标准化处理.

(2)

子数列处理方法与(2)式相同.

(3)求标准化后的母数列X0(t)和子数列Xi(t)在序列t=k时的关联度ξ0i(k):

(3)

(4)计算子序列与母序列的关联度R0i:

(4)

R0i越大表明关联度越大,即因素对充填体强度的影响越大.

将实验得到的256组数据按照步骤(1)~(4)进行处理,得到尾砂含量、灰砂比、浓度、养护龄期的灰关联度分别为0.618 0、0.730 1、0.626 2、0.726 9,分析此结果可知:

(1)灰砂比对充填体强度影响最大,提高灰砂比能显著提高充填体强度,但也意味着充填成本的升高.

(2)养护龄期对充填体强度的影响略次于灰砂比,但也明显大于浓度和尾砂含量的影响,在采充周期允许的情况下,延长养护时间是提高充填体强度最经济有效的办法.

(3)浓度对充填体强度的影响略大于尾砂含量,在满足流动性的前提下,应尽量提高料浆浓度.

3 工程应用及建议

矿山采用的充填浓度为77%,骨料中尾砂掺量为30%.阶段空场嗣后充填为主要采矿方法,采场高50 m,宽12 m,长为矿体厚度,顶部和底部8 m灰砂比1∶4,上部和下部10 m灰砂比1∶6,中部14 m灰砂比1∶8.二步骤回采时充填体未出现大规模垮落现象.

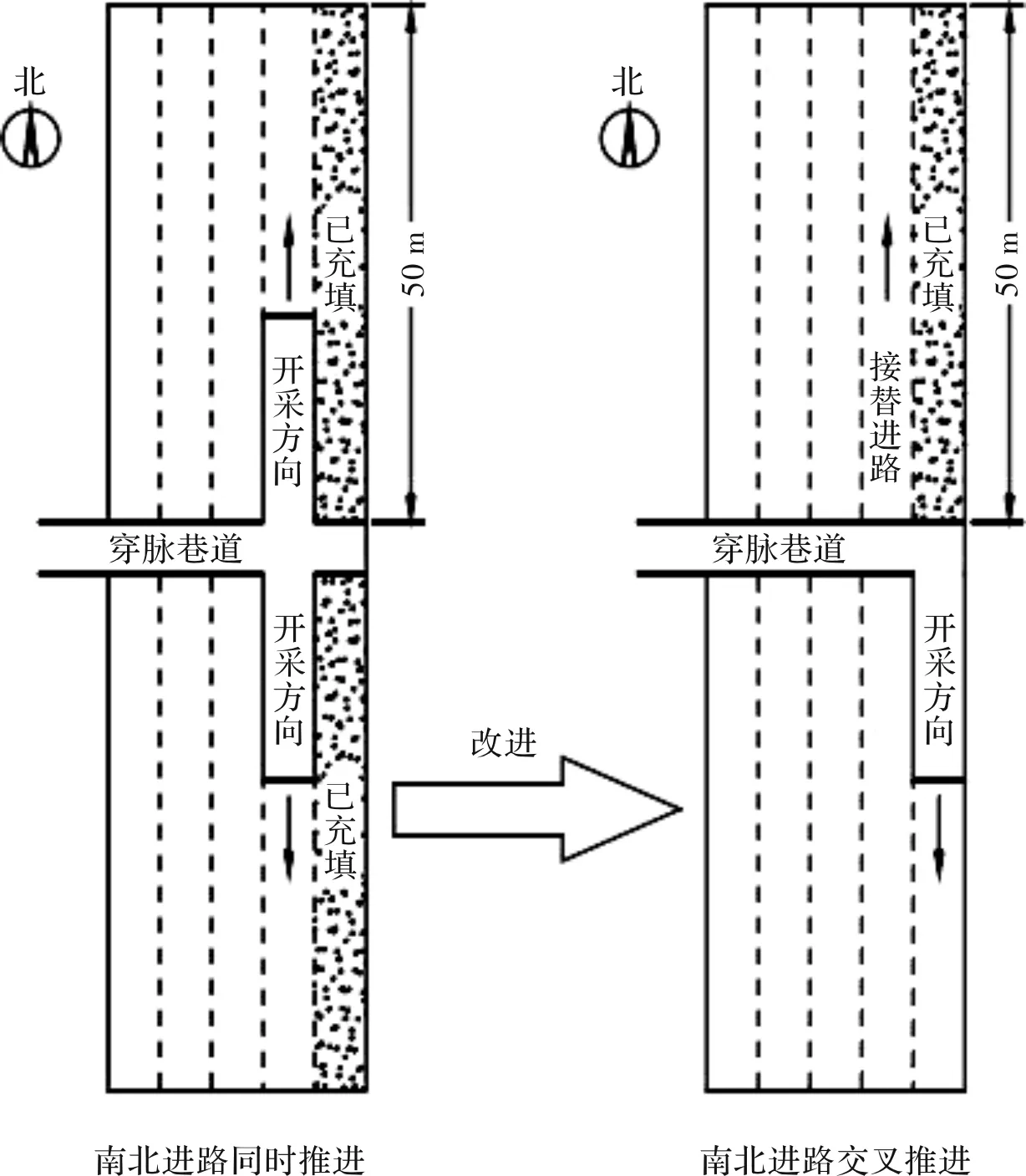

矿山部分高品位破碎矿石采用下向进路充填开采,进路沿矿体走向进行南北布置,南北2条进路同时开采,进路长50 m,每日进尺1.5~2.0 m,工期25~33 d.2条进路回采完毕后同时充填,灰砂比1:4,充填3~7 d后开采相邻进路.缺点是充填体养护时间过短,且频繁受爆破扰动,影响强度增长.

料浆浓度77%、尾砂含量30%时,灰砂比1∶4的7 d强度为2.88 MPa,1∶6的28 d强度为3.49 MPa,后者比前者高21.2%,同时满足《有色金属采矿设计规范(GB50771-2012)》关于下向进路充填体单轴抗压强度不小于3 MPa的要求.

因此建议将南北进路同时开采改为南北进路交叉开采,充填体养护时间可由3~7 d延长至28 d,同时将灰砂比由1∶4降为1∶6,如此可在满足充填体强度和采充周期的同时降低充填成本.改进后的施工组织方案如图4.

图4 进路采矿施工组织改进方案

矿山每天需要4个进路采矿工作面,根据现有开拓情况,可以实现上述改进方案.

4 结论

(1)骨料含硫量低于11.72%(全尾砂掺量30%)时不会劣化充填体长期强度,充填体强度随灰砂比、浓度和硫含量增加呈线性增长,随养护龄期增加呈多项式函数增长.

(2)回归得到充填体强度与尾砂含量、灰砂比、浓度和养护龄期的函数关系,充填体强度影响因素的主次排序为灰砂比>养护龄期>浓度>尾砂含量.采充周期允许时,延长养护时间是提高充填体强度最经济有效的办法.

(3)建议矿山将南北进路同时开采改为南北进路交叉开采以延长养护时间,灰砂比由1∶4降为1∶6,可在满足充填体强度和采充周期的同时降低充填成本.