浅析A21铝合金阳极的铸造

2019-06-06向延平陈妃春

向延平 陈妃春 吴 志

(广船国际质量管理部、新产业经营部)

0 前言

牺牲阳极材料是一类特殊的电化学功能材料,在金属防腐工程中应用广泛。常用的有锌基、镁基和铝基合金三种牺牲阳极材料。目前,应用于海水介质中的船舶、海洋工程设施保护的牺牲阳极材料主要为锌基和铝基合金两种。锌基合金阳极比重大,发生电量小,驱动电位不高,且在高温条件下易于极化,一般用于电阻率较低的环境,锌阳极的使用已有100多年的历史。铝基合金阳极比重小,电流效率高,发生电量大,具有独特的电化学性能,最高理论电容量达到了298OA•h/kg,驱动电位适中,来源丰富,铝的产量仅次于钢铁,是一种迅速发展起来的新型牺牲阳极材料,在海洋工程设施的防腐保护方面的采用也越来越多。铝阳极的研究起步也较晚,上世纪六十年代才开始。

国家标准GB/T4948-2002《铝-铟-锌系合金牺牲阳极》。将铝-铟-锌系合金牺牲阳极分为单铁脚焊接式、双铁脚焊接式、螺栓连接式三类五种,分别为铝-铟-锌-镉、铝-铟-锌-锡、铝-铟-锌-硅、铝-铟-锌-锡-镁、铝-铟-锌-镁-钛合金牺牲阳极;其中前四种为1型,分别为A11、A12、A13、A14,其实际电容量要求大于2400Ah/kg。铝-铟-锌-镁-钛合金牺牲阳极为2型,即A21型,要求实际电容量大于2600Ah/kg。但多年的生产,这种A21型铝合金阳极的实际电容都未达到2600Ah/kg,通过课题组一段时间的持续改进,试制生产的A21铝阳极的电容量多数达到了标准要求。

1 牺牲阳极阴极保护原理

电化学腐蚀是金属腐蚀的主要破坏形式,它是指金属与电解质溶液、水溶液之间发生了电化学反应,在反应过程中有电流产生,电流愈大,腐蚀愈严重。牺牲阳极法阴极保护是基于电化学腐蚀原理的电化学保护方法。通过将被保护金属与电位较负的金属(牺牲阳极)直接相连,电位较负的阳极在电解质中优先腐蚀产生电子,释放的电子为电位较正的被保护金属提供阴极保护电流,阳极不断溶解产生电流持续对阴极进行阴极极化,从而达到抑制腐蚀,保护阴极的目的。阴极保护是通过在电偶电池中与较低电位的阳极金属相偶接,以加速阳极金属腐蚀溶解、消耗牺牲为代价而实现。

采用牺牲阳极对金属设施进行阴极保护,能够大大延长其使用寿命,而且所需费用仅为被保护物造价的1%~2%(表面无保护层)或0.1%~0.2%(表面有保护层)。

牺牲阳极必备条件:具有足够负的稳定电位;工作中阳极极化率小,溶解均匀;有较高的电流效率;电化学当量高。

2 A21铝合金阳极的元素分析

课题组探索采用的A21铝合金阳极化学成分表见表1。

合金元素的作用如下:

Zn是铝合金牺牲阳极的最主要合金元素,Zn使铝阳极成分均匀,易合金化,腐蚀产物易脱落,阳极电位随锌含量增加而负移0.1~0.3伏,但锌含量超过5%以后,电位不再下降。Zn的存在增加了保护层中的缺陷,并和其他合金元素(Sn,In)等一起,有效地降低纯铝表面氧化膜的稳定性。

In使铝合金阳极孔蚀的速度减慢,表面腐蚀趋于均匀,In作为活化元素,使合金性能优良,In含量在0.01%~0.05%时,就可使电位变负,电流效率显著提高,但高于0.1%时,自腐蚀增大,电流效率下降。In还能抑制Fe、Si等杂质的影响。

Mg在铝中的溶解度大,可以改善材料的电流效率,能改变铝基体中杂质的状态而降低杂质含量,改善表面腐蚀溶解的均匀性,降低自腐蚀速率。

Ti-Al合金中加人少量Ti就可以形成高熔点的Ti-Al,在合金结晶前就会形成大量细小的晶粒而起到外来晶核的作用,进而细化铝合金晶粒和固溶体组织,使合金元素均匀溶解并提高电容量、电流效率,还能减少晶界腐蚀和铸造热裂现象,因而加钛的铝阳极在高温下使用时其表面溶解状态较好。

表1 A21铝合金阳极化学成分

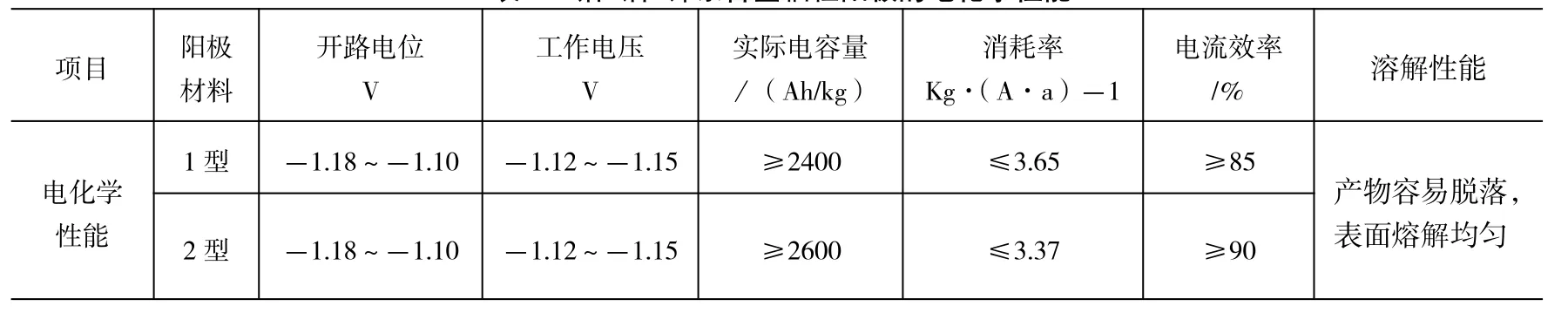

表2 铝-铟-锌系合金牺牲阳极的电化学性能

Cu在铝合金阳极中是有害元素,即使仅含0.019%时也会造成孔蚀,而且腐蚀产物在阳极表面附着牢固,很容易造成电偶腐蚀,影响阴极保护特性。

含Si的铝合金具有极好的铸造性能和抗蚀性,因Si的密度和线膨胀系数都比铝小,可提高合金的流动性,含量在0.041~0.212%时有助于减少电偶腐蚀,并在-定程度上降低阳极电位,改善阴极保护特性;而过多Si的存在会起相反的作用,导致非均匀腐蚀并增加电偶腐蚀倾向。

Fe含量较大时会形成FeAl3而增加孔蚀倾向,从而降低阴极保护特性。在用99%Al制备的阳极中,由于Fe能阻止In向Al中扩散和形成Al-In合金表面,使In不能起到活化作用。

3 A21铝合金阳极的熔铸生产

试产浇铸的A21铝合金阳极零件图见图1。

采用的铸铁模如图2,为使铸件表面质量好,铸铁模的内腔的光洁度必须保证。浇铸浇注温度为:720~740℃;石墨模具浇铸,浇注零件重量:20Kg/件;铁条尺寸650×50×6。浇注示意图如图3;

零件1为铸造铁模;零件2、零件6为左、右压铁封口块;零件3、零件5为两件上盖板,上留有一个浇注圆孔;零件4为阳极用于焊接的铁条。

采用的熔炼设备为1吨中频电炉。熔炼时,全部炉料的化学成份必须清晰,配料准确。炉料必须干净,无油污、水分、硫酸盐、泥沙等。炉料在投入炉内前要预热,一般可放炉旁预热至200~300℃。熔炼用工具如搅拌棒、扒渣钩、浇包及夹料钳等需预先准备并清理好。与合金液直接接触的工具应放炉旁预热,浇包在装盛合金液前要烘干透。严格控制熔炼时间,加快熔炼速度,实行快速熔化。要严格控制熔炼温度和浇注温度在范围之内。合金熔化加入合金元素之后和浇注前应加以充分搅拌(一般旋转搅拌,而比重较大,又不相互熔合的合金要求由下而上不断搅拌,直到浇注完毕为止,但对含有易氧化各易挥发成份的合金不宜过分翻动)。每炉合金熔炼完毕,均需在炉前检验熔炼质量情况,经炉前检验合格才能浇注铸件。

4 铝合金牺牲阳极的电容量测试

牺牲阳极的电化学性能是评价牺牲阳极好坏的最直接的指标,实际电容量用来衡量牺牲阳极的放电性能,电流效率越高越好。牺牲阳极的表面腐蚀要均匀,腐蚀产物易脱落,在电流效率和溶解均匀性之间,即使电流效率稍低-些,也要保证阳极的溶解性均匀。

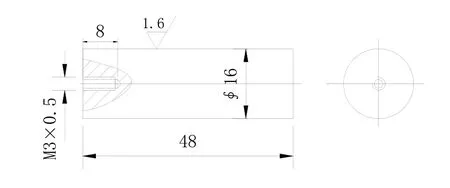

采用国家标准GBT17848-1999《牺牲阳极电化学性能试验方法》的常规实验法测试电容,即在规定的周期内(10天),对阳极试样通以恒定电流,每天测量阳极试样的工作电位。实验结束后,计算阳极试样的电容量和电流效率,并观测阳极试样的溶解情况。试样图形见图4。

课题组进行了多批次的A21铝合金阳极浇铸试制,其中的十批次的电容量最佳结果实测数据如下:

(1)2536.07Ah/kg、(2)2557.06Ah/kg、(3)2575.52Ah/kg、(4)2635.26Ah/kg(T)、(5)2641.57 Ah/kg(T)、(6)2607.12Ah/kg(T)、(7)2624.51Ah/kg(T)、(8)2607.12Ah/kg(T)、(9)2624.51Ah/kg(T)、(10)2655.86Ah/kg(T)。

数据后带有(T),表示该批次试制生产A21铝合金阳极,在铸造成型后进行了固溶或退火热处理。

5 A21铝合金阳极的热处理

铝合金阳极热处理的主要方式为固溶和退火,

图2 浇注铝阳极铁模

图3 A21铝阳极浇注示意图

图1 A21铝合金阳极零件图

图4 铝阳极电化学性能实验试样图

固溶也就是淬火,使可溶相溶入固溶体基体中,增大元素Zn、In等在固溶体中的溶解度,固溶强化铝合金,使强度和硬度得到提高,塑性良好。试制采用的热处理方式主要为余热退火处理,1吨中频电炉试制完成,待炉膛温度降至退火温度550℃后,铸好的A21铝合金阳极入炉,炉冷至第二天出炉;退火主要目的是使合金元素充分扩散,均匀成分。

6 结论

A21铝合金阳极的铸造生产,依据标准要求,生产时采用优质的原材料,按经验配料表,严格遵照熔炼和浇注的工艺,铸后热处理,能使铸出A21铝合金阳极电容量达到要求。