响应面法优化猪肉重组工艺配方

2019-06-06蒋平香王勤志滕建文夏宁韦保耀

蒋平香,王勤志,滕建文,夏宁,韦保耀

1(桂林市粮油质量监督检验中心,广西 桂林,541000) 2(广西大学 轻工与食品工程学院,广西 南宁,530004)

肉干制品(如肉脯、肉粒、肉条等)因其风味浓郁、营养丰富、便于携带、开袋即食等特点深受广大年轻消费者喜爱,具有广阔的市场空间。但是,传统肉干加工是以大块肉原料经修整、卤制、干燥脱水而成,长时间干燥导致蛋白质受热形成致密的凝胶网络,产品质地坚硬、难以咀嚼,缺陷限制了老人、小孩等特殊人群食用,同时为实现产品外观形状的标准统一,加工过程中难免会产生一些碎肉下脚料。

重组加工是低值碎肉再利用的一种重要技术,它通过添加TG酶、大豆分离蛋白、复合磷酸盐等辅料将碎肉重新组合起来,改变肉类原有的自然结构,合理地分布和转化肌肉组织和脂肪组织,改善肉制品的质地特性。目前,利用重组技术改善肉制品品质的研究已有报道,如TRESPALACIONS等利用TG酶黏合重组和超高压技术改善鸡肉的凝胶特性[1];张毅超以猪肉为主要原料,通过添加TG酶、复合磷酸盐等黏合剂进行重组,得到了酱香风味,富有弹性的中式重组火腿,改善了产品的感官质量[2]。张佳敏等将肥膘添加至重组牛排以降低牛排的硬度,提升牛排的口感[3]。韩墨非将脂肪添加至重组调理牛排中,增加了牛排的嫩度和多汁性[4],但动物脂肪的高饱和脂肪酸含量,不符合现代消费者对健康的追求。

目前,重组肉制品加工技术大多应用于制做各种肉丸、香肠和火腿等,对于制成肉干的研究还鲜有报道。同时在传统的重组加工过程中,为使产品能有较好的成型效果,人们大多将碎肉斩绊搅碎成肉泥,破坏原有的肌原纤维结构,再加入大量辅料进行重组,而加工成的产品大多缺乏肉质纤维感,质量不尽人意。因此,如何利用重组技术降低肉干产品的硬度,优化产品的组织结构,开发高端肉制品是目前研究的重点。本文通过单因素实验研究复合磷酸盐、TG酶、大豆分离蛋白、油脂对碎肉重组成型的影响,并采用Box-Behnken响应面法对其配方进行优化,以期得到硬度适中,成型效果好且富含肉质纤维的碎肉重组产品,为提高碎肉利用率,改善产品质地,生产高档肉制品提供参考依据。

1 材料与方法

1.1 材料与试剂

TG酶(酶活力100 U/g),一鸣生物制品有限公司;大豆分离蛋白,河南中泰食化有限公司;复合磷酸盐,上海健音食品科技有限公司;玉米油,上海嘉里食品工业有限公司;食盐、猪瘦肉,市售。

1.2 仪器与设备

DHG-9070A型电热干燥鼓风箱,北京洪达天矩设备有限公司;TA.XT plus物性测定仪,英国Stable Micro System公司。

1.3 方法

1.3.1 碎肉重组产品的制备工艺

以鲜肉或解冻猪肉,去除结缔组织和脂肪组织,切成透明薄片以保持猪肉原有的肌原纤维,然后添加乳化玉米油、复合磷酸盐、大豆分离蛋白、TG酶、质量分数为1%食盐、0.015%亚硝酸钠、5%水等,4 ℃滚揉机中滚揉腌制4 h,放入直径约为4 cm,厚为1.2 cm的磨具中压块、重组成型12 h,整块取出于烘箱中55 ℃加热干燥6 h及220 ℃烤制熟化20 min,制成含油重组肉干,冷却后切成0.8 cm×0.8 cm×0.8 cm的肉粒,包装备用。

1.3.2 单因素试验

根据预实验确定了碎肉重组的基础配方(质量分数):玉米油的添加量为3%,复合磷酸盐为0.2%,TG酶为0.8%,大豆分离蛋白为0.4%。在此基础配方上,以凝胶强度为指标,分别研究玉米油(0%、3%、6%、9%、12%、15%)、复合磷酸盐(0.0%、0.2%、0.4%、 0.6%、0.8%)、TG酶(0.0%、0.4%、 0.8%、1.2%、1.6%、2.0%)、大豆分离蛋白(0.0%、0.4%、0.8%、1.2%、1.6%、2.0%)对55 ℃加热0 h和6 h时碎肉重组成型的影响。

1.3.3 响应面优化试验

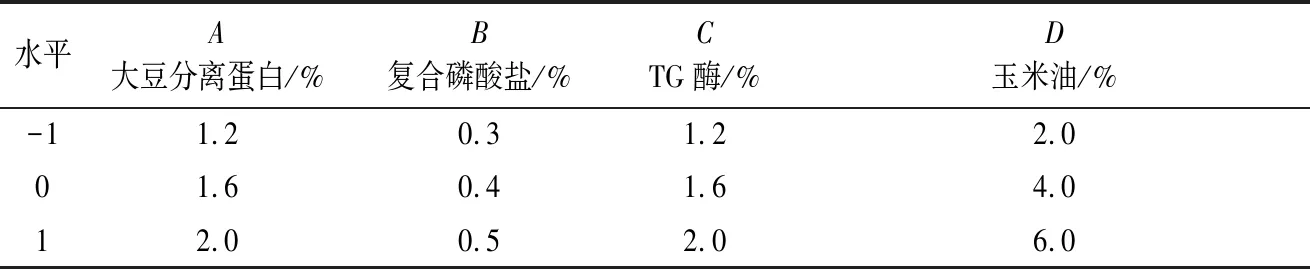

在单因素试验的基础上,以凝胶强度为响应值,设计4因素3水平的响应面试验,在加热6 h的条件下优化各个配方参数,具体如表1所示。

表1 响应面试验因素与水平Table 1 Factors and levels used in the response surface design

1.3.4 指标测定

1.3.4.1 凝胶强度的测定[5]

凝胶强度为破裂力与凹陷深度的乘积,即凝胶强度(g·cm)=破裂力(g)×凹陷深度(cm)。参数设定为:PPS400圆型探头,测前速度2 mm/s,测中速度2 mm/s, 测后速度10 mm/s,压缩变形75%,感应力10 N。探头插入产品直到刺穿,曲线上的第一个峰为破裂力,所对应的距离为凹陷深度。重复测3次,取平均值。凝胶强度计算如式(1)所示。

凝胶强度(g·cm)=破裂力(g)×凹陷深度(cm)

(1)

1.3.4.2 扫描电镜的测定[6]

(1)取材:加热6 h的样品从中部取样;用手术刀片将样品切成约5 mm的方行长条,装入离心管中;

(2)固定:用2.5%(体积分数)的戊二醛固定,置于4 ℃冰箱中固定1个晚上;

(3)漂洗:用手术刀片将固定好的样品切成约1 mm×4 mm×3 mm的薄片,然后用 0.1 mol/L pH 6.8磷酸缓冲液漂洗3次;

(4)脱水:采用不同体积分数 的酒精进行脱水干燥(50%、70%、80%、90%),每个浓度2次,每次15 min;

(5)在通风厨内晾干;

(6)黏样;

(7)镀金、电镜观察。

1.4 数据处理

实验数据采用Excel 2010、SPSS 20.0、Design-Expert 7.0分析处理,Origin 8.6作图。

2 结果与分析

2.1 各辅料的添加量对产品重组成型的影响

由图1-A可以看出,当样品经过6 h加热时,对照组的凝胶强度值最大为14 707 g·cm,随着油脂添加量从3%增加至15%时,产品凝胶强度从137 61 g·cm降低至9 672 g·cm,说明添加的油脂降低了产品的凝胶强度,阻碍了产品的重组成型。这是因为当样品加热时,蛋白变性聚集,交联作用增加,少量的蛋白不足以形成强大的凝胶网络来包裹油脂颗粒,而未被蛋白包裹的油脂颗粒在加热时,首先会有少量析出,然后聚集,最后形成油脂通道,阻碍了蛋白与蛋白、蛋白与酶之间的交联,使得凝胶强度降低,重组效果变差。但是少量的油脂能够降低产品硬度,改善产品品质[7],因此油脂最适质量分数为3%~6%。

由图1-B可知,复合磷酸盐能够显著增加碎肉重组产品的凝胶强度,促进产品重组成型。当产品加热0 h,质量分数为0.2%时,产品的凝胶强度值最大为6 596 g·cm,比对照组高24%;当产品加热至6 h时,其中复合磷酸盐的质量分数从0.2%增至0.8%,产品的凝胶强度分别比对照组高39%、37%、29%、42% (P<0.05)。 复合磷酸盐能提高肉制品的pH值,增加离子强度,解离肌动球蛋白,提高产品的保水性和凝胶强度[8-10]。因此,复合磷酸盐的最适质量分数为0.2%~0.5%。由图1-C可以看出,随着TG酶的增加,产品的凝胶强度先保持平稳后呈上升趋势,当TG酶质量分数为2.0%时,产品的凝胶强度比对照组高50%,因此在一定范围内TG酶能够促进产品的重组成型。前人的研究也表明,TG酶能增加产品的凝胶强度[11-12],提高乳化香肠的稳定性[13]。主要是TG酶能与肉块表面的盐溶蛋白形成凝胶网络,而添加的油脂会阻碍凝胶网络的形成,只有添加量增加到一定范围时,形成的凝胶网络才能很好地将油脂包裹,促进产品的重组成型。因此TG酶的最适添加量为1.2%~2.0%(质量分数)。

图1 各因素对产品重组成型的影响Fig.1 The impact of various factors on product reorganization

由图1-D可知,随着大豆分离蛋白的增加,产品的凝胶强度呈上升趋势,如当产品加热0 h时,添加量从0.4%增至2.0%,产品的凝胶强度分别增加了58%、52%、50%、67%、69%(P<0.05)。大豆分离蛋白在加热时有形成凝胶的能力[14-16],促进产品的重组成型。这是因为大豆分离蛋白具有良好的乳化性,能在乳化的油滴液面上聚集,形成稳定的蛋白薄膜,增加产品的乳化效果,进而增加产品的凝胶强度[17]。因此,大豆分离蛋白最适添加量为1.2%~2.0%(质量分数)。

2.2 碎肉重组产品的配方优化

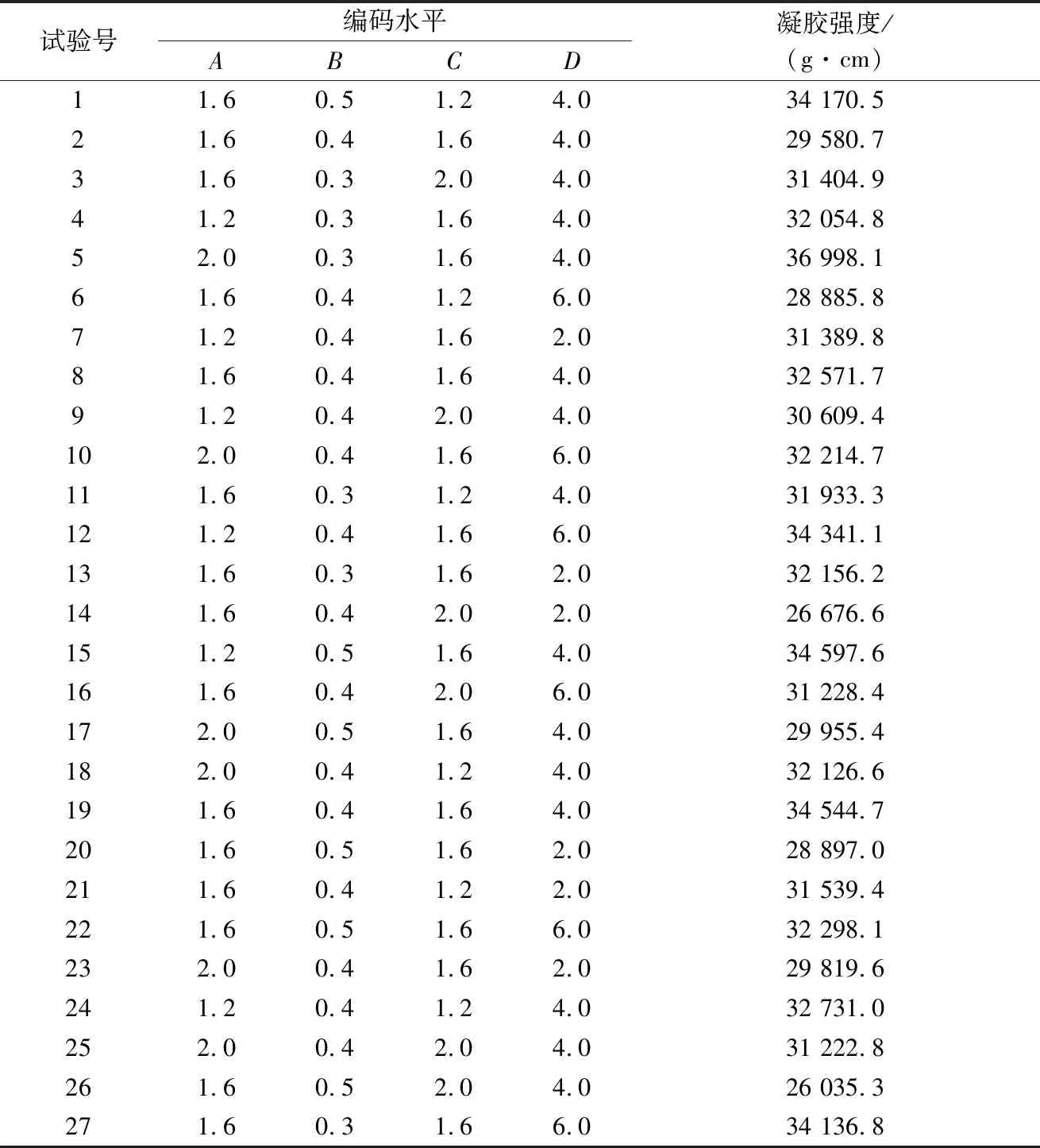

运用软件Design-Expert 7.0,以大豆分离蛋白、复合磷酸盐、TG酶以及油脂为响应变量,以产品凝胶强度为响应值,其实验结果如表2、表3所示。

对碎肉重组产品凝胶强度的数学模型进行方差分析,结果如表3所示。对表中数据分析表明,一次项中油脂(B1)、复合磷酸盐(C1)、TG酶(D1)的偏回归系数显著(P<0.05),因此说明这3个因素对产品的凝胶强度有显著影响。

表2 响应面优化碎肉重组产品的配方Table 2 Results of Box-Behnken design of restructured meat

表3 碎肉重组产品凝胶强度值的方差分析Table 3 ANOVA for breaking strength of restructured meat

注:*表示差异显著(P<0.05);**表示差异极显著(P<0.01)。

凝胶强度=3 223 239.47-1 060.84B-1 184.13C+1 052.19D-2 396.38AB-1 901.76BC+1 801.35CD-1 604.97C2

(1)

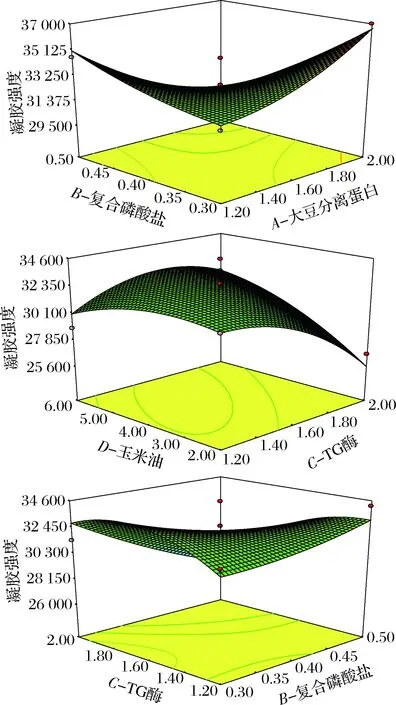

2.3 响应面曲面图分析

基于表3碎肉重组产品凝胶强度的方差分析可知,运用软件制作大豆蛋白、复合磷酸盐、TG酶以及油脂对产品凝胶强度的三维图,结果如图2所示。

图2客观反映了各因素之间的交互作用对碎肉重组产品凝胶强度的影响,从图形的陡峭形态可知,复合磷酸盐与大豆分离蛋白、TG酶与油脂以及TG酶与复合磷酸盐的交互项对产品重组的影响显著,与表3的结论基本一致。

图2 各因素对碎肉重组产品凝胶强度影响的响应面图Fig.2 Surface model plot showing the effect of various factors on breaking strength

2.4 最优配方的验证试验

由响应面分析可得最优重组配方(质量分数)为:大豆分离蛋白1.63%,复合磷酸盐0.30%,TG酶1.95%,玉米油6.00%,按照此配方制得重组产品的凝胶强度值为32 201 g·cm,与预测值34 542 g·cm接近,误差为6.77%, 说明回归方程能较真实地反映各筛选因素对重组产品凝胶强度的影响,能很好地预测碎肉重组产品的品质性能,优化结果可靠。

2.5 电镜观察结果

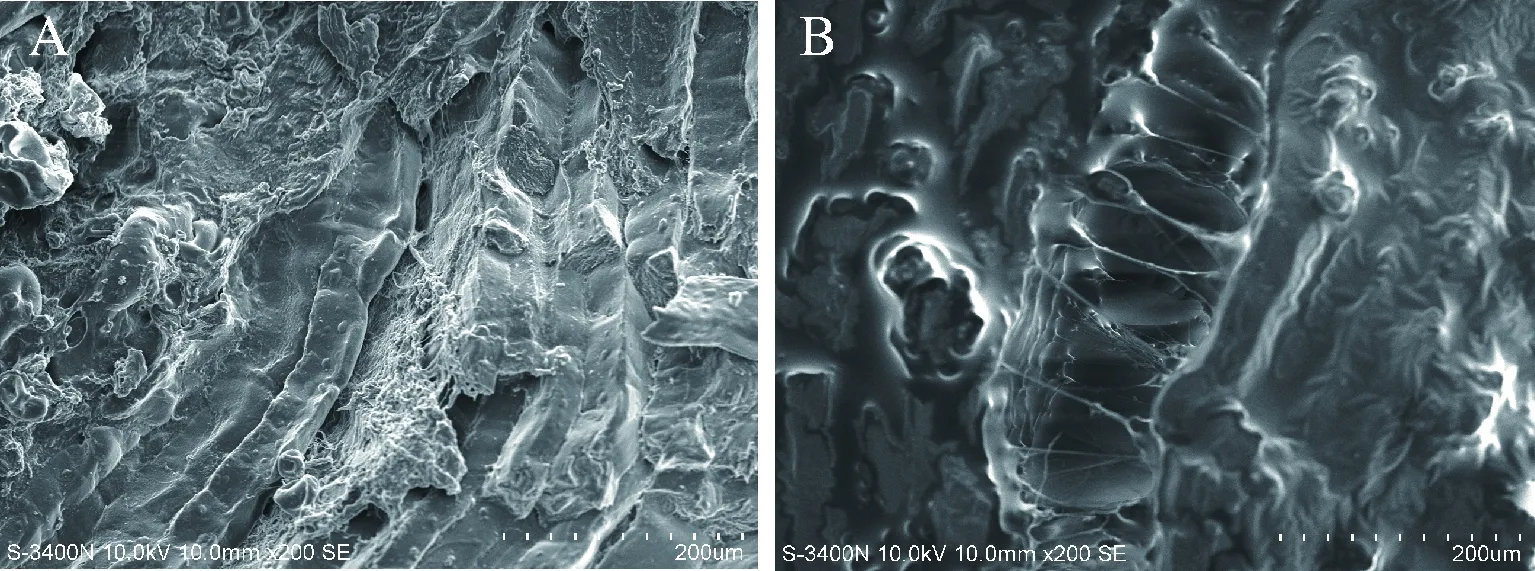

制作纯瘦肉重组产品和优化后的含油碎肉重组产品,进行扫描电镜观察,其中拍摄放大200倍的图像如图3所示。

A-纯瘦肉重组产品的电镜图;B-优化后的含油碎肉重组产品的电镜图图3 重组碎肉产品的电镜照片Fig.3 Electron microscope pictures of recombined products

由图3-A可知,纯瘦肉重组产品形成的凝胶网络结构较为密集、结实;由图3-B可知,优化后的含油碎肉重组产品凝胶网络均匀有致,空洞较多,其中空洞是油脂颗粒存在的位置[18],样品固定或梯度洗脱时被溶解脱除所致。添加TG酶、大豆分离蛋白以及复合磷酸盐能有效地将油脂包裹,产品的成型效果较好。同时有研究表明,凝胶网络的致密性及空洞的大小对产品硬度有一定的影响[18-19],凝胶网络疏松,空洞越多,肌纤维的密度越低,产品的硬度越低。因此通过优化重组改善了碎肉重组产品的结构,降低了产品硬度,为开发健康高档肉制品提供了依据。

3 结论

本实验将油脂、复合磷酸盐、TG酶以及大豆分离蛋白添加到碎肉中进行重组,研究了其对重组成型的影响,确定了最优重组配方。通过单因素试验和响应面优化试验得出最佳重组配方为:大豆分离蛋白1.63%(质量分数), 复合磷酸盐0.30%(质量分数),TG酶1.95%(质量分数),玉米油6.00%(质量分数),按照此配方加工的碎肉重组产品的凝胶强度值与预测值接近,模型准确可靠,与试验拟合良好。扫描电镜的观察得出,优化后的碎肉重组产品的品质优于纯瘦肉重组产品。通过本文的研究,很好地将油脂储存于碎肉重组体系中,优化了产品的结构,改善了产品质地,为生产高档肉制品,提高了碎肉利用率提供了一条新的思路。