蒸汽-兰炭换热与余热回收特性实验研究

2019-06-06宋晓轶王延遐马煜翔

宋晓轶,孙 鹏,王延遐,马煜翔

(山东理工大学 交通与车辆工程学院,淄博 255049)

兰炭又称半焦,是泥煤、褐煤和高挥发分的烟煤等经低温(500~700 ℃)干馏得到的固体产物,是晋、陕、蒙、宁交界地区煤炭深加工的特有产品[1]。兰炭在硅铁、电石、化肥等行业可以代替且优于一般焦炭,同时在冶金燃料和还原剂、吸附材料、制合成气等领域有着巨大的潜力[2]。目前我国兰炭生产规模已超过1亿t,但生产过程中普遍采用水熄方法对兰炭进行冷却,兰炭的显热并没有得到充分利用,造成巨大的能源浪费。研究利用蒸汽回收兰炭的余热,对于构建能源节约型社会、改善环境质量、提高人民生活水平具有重要意义。

山东理工大学提出了一种四级换热与蒸汽强化兰炭换热相结合的技术,解决了长期制约行业发展的兰炭水熄困难的问题,节省水熄消耗水资源和烘干耗能,实现了清洁生产并改善了兰炭的质量。

为了提高兰炭生产过程中对能源的利用效率,研究兰炭换热器内的气固换热特性,有利于兰炭的高效率冷却,以节省成本,提高企业核心竞争力,同时对于我国节能减排、走可持续发展之路,都具有重大的意义。

国内外许多学者对气固换热进行了相关研究。Yang等[3-4]采用圆形和椭圆形的轴承钢作为固体介质研究了气固换热系数。武锦涛等[5]研究了移动床内与加热面接触的颗粒数目、接触时间、颗粒-加热面间接触面的大小等因素对有效传热系数的影响。马涛[6]采用不同粒径钢珠模拟多孔介质材料传热试验来研究等效导热系数的变化趋势。Abdulmohsin等[7]测量了球体填充床内的对流有效换热系数及其径向分布。吴静[8]研究了间接加热列管式回转干燥机内加热管壁与料层间的有效换热系数随物料填充率、颗粒粒径、列管回转半径的变化规律。在烧结矿的余热利用方面,很多学者研究了提高烧结矿余热利用的方法[9-12]。孔宁等[13]综述了国内外有关干熄炉内流动和换热过程数学模型的研究现状及其发展趋势。胡国新等[14]建立物理数学模型,研究了不同情况下床内颗粒料层中气固温度的分布规律。杜建华等[15]分析了通道内具有内热源多孔介质固定床的冷却过程。综上所述,国内外学者针对兰炭冷却过程中蒸汽与兰炭换热特性的相关研究较少,兰炭炉内一些重要的操作参数(如蒸汽流量等)和颗粒特性参数(如粒径、料层厚度等)对气固换热特性的影响并不完全清楚。

本文建立了蒸汽-兰炭换热实验系统,分析蒸汽与兰炭的换热规律,从而为余热的高效利用、节能减排和发展循环经济提供理论依据。

1 实验

1.1 实验原理与操作

在兰炭生产过程中,炽热的兰炭颗粒由上往下缓慢运动,经过熄焦后在兰炭炉底部排出。在熄焦过程中,引入部分饱和蒸汽由底层向上运动,以强化兰炭颗粒换热。由于兰炭向下缓慢运动,运动速度约为20 cm/h,与蒸汽速度相比可以忽略,因而本实验在研究蒸汽-兰炭换热时,令兰炭静止,温度升到工作温度(600 ℃),蒸汽从底部经过,对1 h内兰炭冷却的对流换热特性进行研究。

实验启动过程中,既要保证兰炭能够达到工作温度,又要防止兰炭颗粒的氧化,而在温度较低的时候蒸汽容易凝结在实验系统内,影响系统的稳定运行和有效换热系数的测定。本实验采用预先向实验筒内通入氮气将空气排出后再加热升温的方式解决上述问题,在温度达到工作温度后通入蒸汽进行实验。

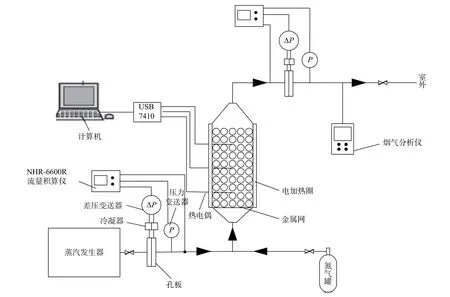

本文自行设计并搭建了蒸汽-兰炭换热实验台,实验系统结构如图1所示。其中,P为压力;ΔP为压差。该系统由电加热器、温度采集装置、流量积算仪、蒸汽发生器、氮气罐、固定支架、实验筒、不锈钢网、保温层、烟气分析仪组成。其中,实验台整体材料使用304不锈钢,固定支架为铸铁材料。圆筒用来装填物料,其外径为152.0 mm,壁厚1.0 mm,长度650.0 mm。电加热系统由陶瓷电加热圈和电控箱组成,加热功率为11.0 kW,电加热圈紧贴实验筒外壁,主要作用是对兰炭颗粒进行加热,并在外层加保温层。温度采集系统由K型热电偶、USB温度采集卡和计算机组成,用来实时记录实验中筒内颗粒的温度。蒸汽发生器为实验提供蒸汽,流量积算仪用以测量并记录蒸汽的进出口质量流量(kg/h)、热流量(kJ/h)和温度(℃),测量精度均为0.001。

本实验所用的蒸汽发生器由江心锅炉有限公司生产,型号为LDRO.017-0.7:额定功率4.0 kW,储水容积8.0 L,重量63.0 kg,最大产汽量7.5 kg/h,温度105 ℃,压力0.11 MPa。

图1 实验系统结构示意图Fig.1 Schematic of the experimental system

1.2 物料

实验所用兰炭产自神府地区,其工业分析和元素分析见表1。

表1 兰炭工业分析和元素分析Tab.1 Industrial analysis and elemental analysis of semi-coke

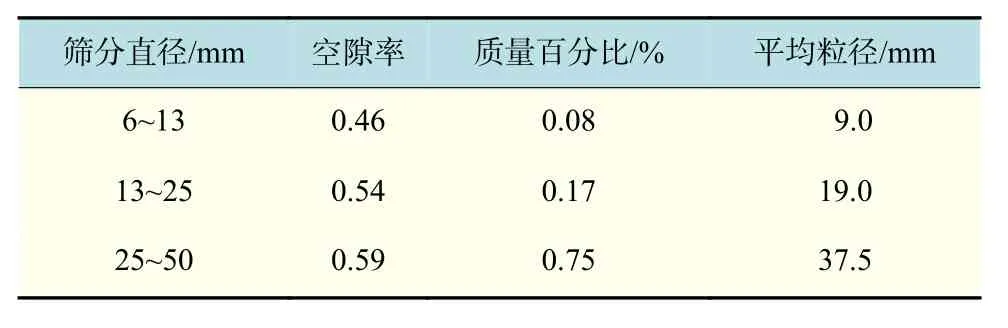

实验开始前,需要对兰炭颗粒进行分类,根据中华人民共和国2010年发布的《兰炭产品技术条件》,按照粒径大小筛分成小颗粒、中颗粒、大颗粒3个类型,其粒径范围分别为6~13 mm,13~25 mm,25~50 mm。在筒内轴向的相应位置放置3个由兰炭制成的测试球,测试球中心插入热电偶,用来测量兰炭颗粒的温度,并以这3个点的热电偶的平均温度表示料层整体的平均温度。每次实验前都需要调整测试球的位置,将其相对高度(距离料层底部的位置y与料层厚度H之比)调整为0.1,0.5,0.9。实验用兰炭物性参数见表2。

表2 实验用兰炭物理特性Tab.2 Physical properties of semi-coke used in the experiment

1.3 评价指标

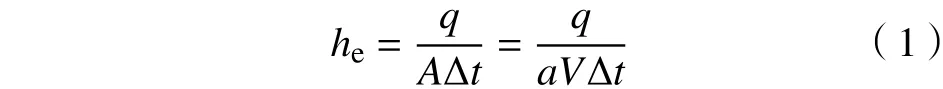

1.3.1 气固有效换热系数

兰炭炉内气固有效换热系数he,可用下式计算

式中:q为热流量,由积算仪测得;A为换热面积;a为单位体积床层内颗粒有效受热面积;V为料层体积;Δt为气固平均温差。

单位床层内颗粒的有效受热面积

式中:ε为空隙率;d为颗粒平均粒径。

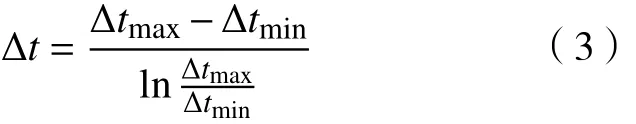

气固平均温差可表示为

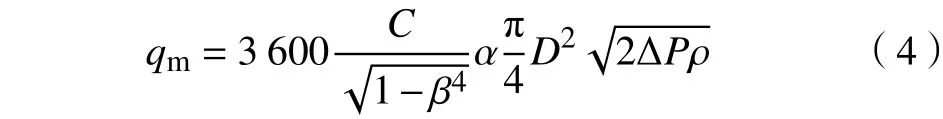

进出口蒸汽热流量的计算公式为

1.3.2 热回收量

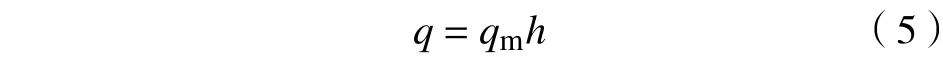

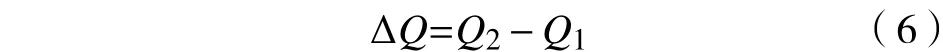

实验中热回收量的计算公式为

式中:ΔQ为热回收量;Q1,Q2分别为进、出口热流总量,由积算仪测得。

1.3.3 蒸汽㶲增

焓分析中的热值和㶲分析中㶲值的对应关系为

式中:E为㶲值;Q为热量;Ω为能级,反映能量品质的高低。

变温热源能级的计算公式[16]为

式中,Tgi,Tgo为气体的进、出口温度。

1.3.4 空隙率

空隙率的计算公式为

1.3.5 熄焦时间

基于煤的干馏过程中,300~600 ℃为兰炭的生成温度,包括焦油、干馏煤气的产生,而在常温300 ℃这一阶段,原煤的结构没有发生较大变化。故在本文中认为,当兰炭冷却至300 ℃时即达到熄焦温度,到达熄焦温度所需时间为熄焦时间。

1.4 实验工况

在环境温度为18 ℃、蒸汽和兰炭初始温度分别为105 ℃和600 ℃的条件下进行交叉实验,共有7组实验。实验工况如表3所示。

表3 实验工况Tab.3 Experimental conditions

2 实验结果及讨论

2.1 颗粒粒径对换热特性的影响

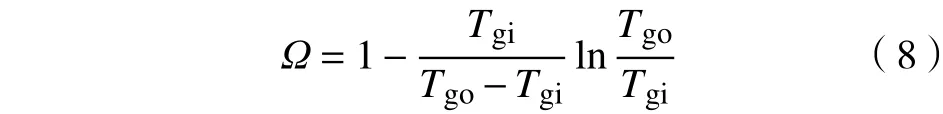

选择工况III-1,I-2,III-2,即料层高度为500 mm,蒸汽流量为7.5 kg/h,颗粒平均粒径分别为9.0,19.0,37.5 mm,对各工况下的料层整体平均温度、热回收量和㶲增进行分析。其料层整体平均温度变化情况如图2所示,热回收量和㶲增如图3所示。

图2 颗粒粒径对料层整体平均温度的影响Fig.2 Effects of the particle diameters on the average temperature of the whole material layer

由图2和图3可以看出,料层整体平均温度的变化规律是先急剧下降,然后温降变化速率逐步减缓。以平均粒径为19.0 mm的料层温度变化为例,在 0~20 min,20~40 min,40~60 min的时间范围内,平均温降速率分别为14.6,6.0 ,1.9 ℃/min。这是由于随着实验的进行,气固两相之间的平均温差降低,导致换热减慢,热回收速率下降。

在相同的料层厚度和蒸汽流量条件下,随着粒径的增大,兰炭温度降低越快,熄焦时间越短,熄焦时间分别为24,21,15 min,即粒径越大,完成熄焦所需时间越短。但热回收量增加越慢,III-1,I-2,III-2这3个工况回收热量依次降低,回收总热量分别为3.9×103,3.6×103,3.4×103kJ,㶲增分别为 2.0×103,1.8×103,1.6×103kJ。这是因为颗粒粒径越大,空隙率越大,相同料层高度条件下,料层内的兰炭质量较小,初始蓄热量低;而且颗粒越大,物料与蒸汽的有效换热面积越小,所以热量回收得越慢。在III-1,I-2,III-2工况下,单位质量的兰炭热回收量分别为8.9×102,8.6×102, 8.5×102kJ/kg, 㶲 增 分 别 为 4.5×102,4.3×102,4.0×102kJ/kg。这是由于随着粒径的增大,单位质量的兰炭颗粒有效换热面积减小,故热回收量和㶲增变小。

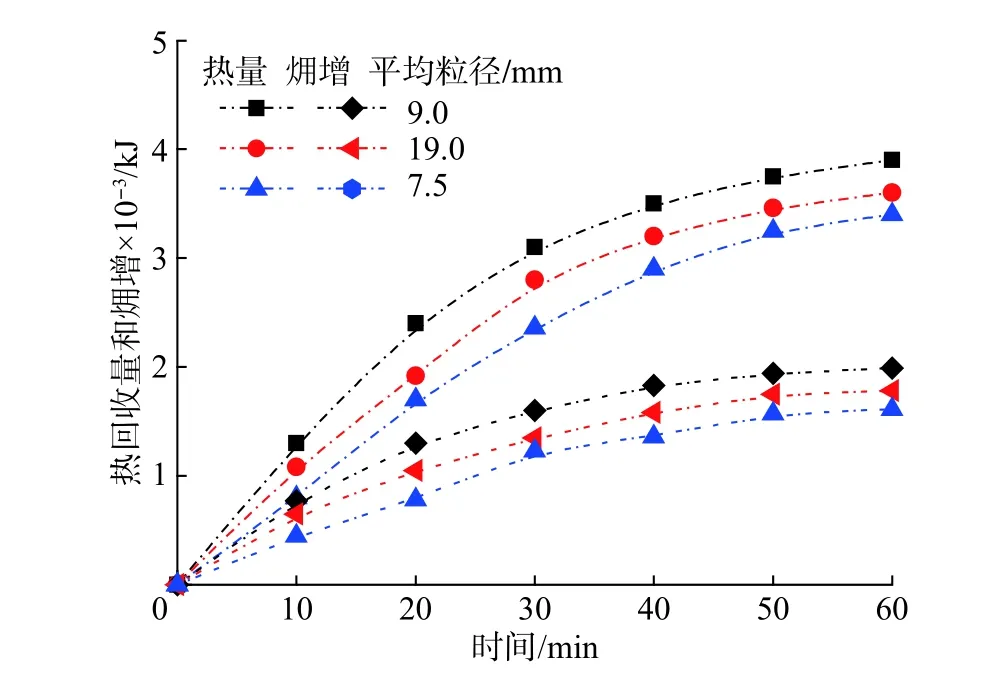

为进一步揭示蒸汽与兰炭的换热特性,通过粒径影响实验结果计算得到蒸汽与兰炭的有效换热系数,如图4所示。

图3 颗粒粒径对热回收量和㶲增的影响Fig. 3 Effects of particle diameters on the amount of heat recovery and energy increase

图4 颗粒粒径对有效换热系数的影响Fig.4 Effects of the particle diameters on the effective heat transfer coefficient

当料层整体平均温度相同时,颗粒粒径越小,实验筒内的气固有效换热系数越大。在不同温度段中,料层整体平均温度越高,有效换热系数越大。这是因为颗粒温度越高,蒸汽体积流量越大,气固间相对流速越大,对流换热增强。同时颗粒温度越高,颗粒对蒸汽的辐射传热越强,所以料层整体平均温度高时的有效换热系数比较大。

2.2 料层厚度对换热特性的影响

选择工况I-1,I-2,I-3,即颗粒平均粒径为19.0 mm,蒸汽流量为 7.5 kg/h,料层厚度分别为400,500,600 mm,对各工况下的料层整体平均温度、热回收量和㶲增进行分析。

图5和图6分别给出了料层厚度对料层整体平均温度、热回收量和㶲增的影响。在相同粒径和蒸汽流量的条件下,各个料层厚度的兰炭温度均在前40 min急速降低,且料层厚度越小,温度下降越快,热量回收越慢。以0~40 min为例,料层厚度为400,500,600 mm的料层整体平均温降分别为10.9,10.3,9.7 ℃/min。在40 min之后,随着气固平均温差的减小,两者之间的换热减弱,料层整体平均温降速率较为缓慢,热回收量增加较慢。

图5 料层厚度对料层整体平均温度的影响Fig. 5 Effects of layer height on the average temperature of the whole material layer

图6 料层厚度对热回收量和㶲增的影响Fig. 6 Effects of layer height on the amount of heat recovery and energy increase

在相同的粒径和蒸汽流量的条件下,随着料层厚度的增大,料层整体温度降低越慢,熄焦时间越长,熄焦时间分别为20,22,28 min,且热回收量增大。回收总热量分别为2.8×103,3.6×103,3.9×103kJ,㶲增分别为1.5×103,1.8×103,2.0×103kJ。这是因为随着料层厚度的增大,整个料层的初始蓄热量会增加,且气体在料层中流动时间增长,进而气体与颗粒的换热量增大。为进一步揭示蒸汽与兰炭的换热特性,通过兰炭的料层厚度影响实验结果计算得到蒸汽与兰炭的有效换热系数,如图7所示。

图7 料层厚度对有效换热系数的影响Fig.7 Effects of layer height on the effective heat transfer coefficient

料层整体平均温度相同时,料层厚度越大,有效换热系数越小。这是因为料层越厚,气体在料层中的流动时间越长,随着气体的流动,气固之间的平均温差逐渐降低,换热减慢,导致料层整体有效换热系数降低。随着料层整体平均温度的降低,有效换热系数降低。

2.3 蒸汽流量对换热特性的影响

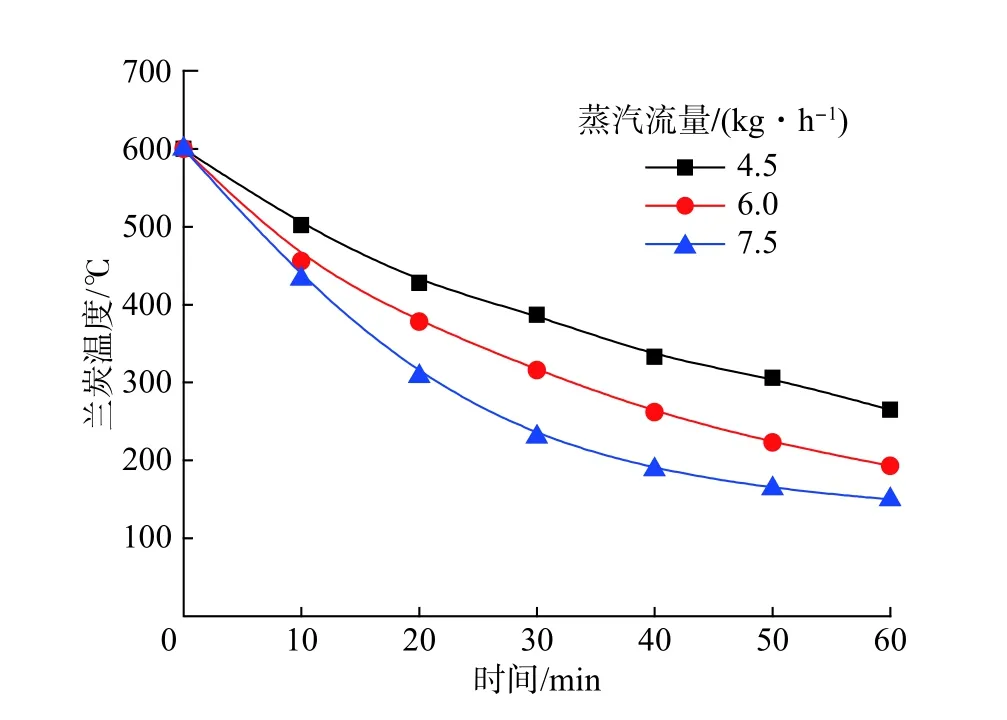

选择工况II-1,II-2,I-2,即颗粒平均粒径为19.0 mm,料层厚度为500 mm,蒸汽流量分别为4.5,6.0,7.5 kg/h,对各工况下的料层整体平均温度、热回收量和㶲增进行分析。

图8和图9分别给出了蒸汽流量对料层整体平均温度、热回收量和㶲增的影响。料层整体平均温度的变化规律是先急剧下降,然后温降变化速率逐步减缓。在相同的粒径和料层厚度条件下,蒸汽流量越大,单位时间内的料层温降越大,热回收量增加。以0~20 min为例,蒸汽流量为4.5,6.0,7.5 kg/h时的温降分别为 11.5,14.6,15.2 ℃/min。随着蒸汽流量的增大,熄焦时间减少,熄焦时间分别为56,33,21 min。在整个换热过程中回收热量分别为 2.7×103,3.0×103,3.6×103kJ,㶲增分别为 1.2×103,1.5×103,1.8×103kJ。这是因为随着蒸汽流量的增加,换热效果增强,单位时间内气体带走的热量增加。

图8 蒸汽流量对料层整体平均温度的影响Fig.8 Effects of steam flow on the average temperature of the whole material layer

图9 蒸汽流量对热回收量和㶲增的影响Fig.9 Effects of steam flow on the amount of heat recovery and energy increase

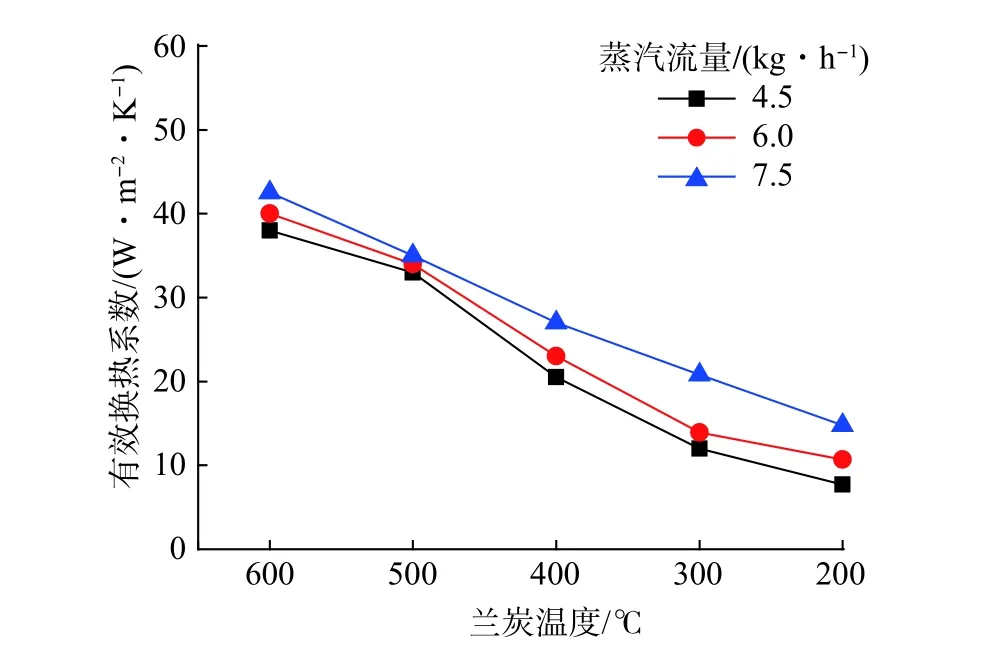

为进一步揭示蒸汽与兰炭的换热特性,通过蒸汽流量影响实验数据计算得到蒸汽与兰炭的有效换热系数,如图10所示。

当蒸汽流量较大时,实验筒内气体流速较大,蒸汽与颗粒之间的对流换热增强,换热系数较大。随着料层温度的降低,有效换热系数降低。

图10 蒸汽流量对有效换热系数的影响Fig. 10 Effects of the steam flow on the effective heat transfer coefficient

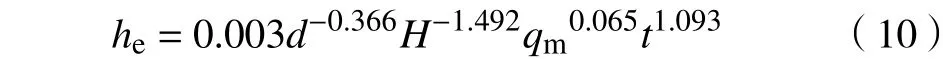

3 实验关联式

将实验所得数据做非线性曲线拟合,可得出粒径、料层厚度、蒸汽的质量流量、料层温度与有效换热系数的关系式,平均误差为12.9%。经检验,兰炭混料与蒸汽的有效换热系数依然符合该关系式,关系式如下:

式中:H为料层厚度;t为料层整体平均温度。

4 结 论

气固换热的前期,热量交换比较剧烈,料层整体平均温度下降较快,热回收量和㶲增显著增加。随着实验的进行,有效换热系数降低。本文中,蒸汽可回收热量范围为 2.7×103~3.9×103kJ,㶲增的范围为 1.2×103~2.0×103kJ,熄焦时间为15~56 min。

料层厚度和蒸汽流量不变,随着粒径的增大,料层整体的温降速率增快,热回收量减少,蒸汽㶲增量降低。颗粒粒径和蒸汽流量不变,随着料层厚度的增加,料层整体的温降速率减慢,热回收总量增大,蒸汽㶲增量增大。料层厚度和颗粒粒径不变,随着蒸汽流量增加,料层整体温降速率加快,热回收量增大,蒸汽㶲增量增大。

随着料层整体温度的降低,有效换热系数减小;随着料层厚度的减小、颗粒平均粒径的降低、蒸汽流量的增大,气固有效换热系数均增大。气固有效换热系数范围为3.5~52.0 W/(m2·K),获得最大有效换热系数的工况:蒸汽流量为7.5 kg/h,料层厚度为400 mm,颗粒平均粒径为19.0 mm,颗粒温度为600 ℃。