暗装86型七孔墙壁插座的设计分析

2019-06-06练昌

练 昌

(飞雕电器集团有限公司 上海 201614)

前言

从70年代的拉线开关、到如今的智能开关插座,我国的开关、插座经过近半个世纪的发展,其安全性和美观度都有了很大的提升。例如:插座从原来的插口裸露形式到现在具有安全门功能;材质方面由最初的PC或者尼龙66、锡青铜等发展到现在的优质改性PC料及合金触点结构,无边界“摆杆式开关”以及用电安全、智能控制的“智能开关”、防水插座等相继面世。开关和插座是开关插座产品中的主要类别,占使用量的80 %~90 %,有着广大的消费群体和群众基础。按照其使用方式可分为明装和暗装两大类,其中暗装类的按照其外形尺寸分类,大致可分为86型,118型和120型。本文只是针对暗装86型的七孔插座进行一些市场的产品分析和产品安全性和插拔寿命研究。

1 简介

所谓七孔插座,就是产品表面有七个插孔的插座,即在一个面板上可分别使用三个插头(两个两插和一个三插),目前市场上销售的暗装86型七孔插座,从外观和插孔布局上大致可分为以下两种样式,如图1和图2。

两种样式的七孔插座对比分析:

1)图1所示的七孔插座

在结构上来说,为保证三个插头能够同时使用,所以插孔之间的距离被拉得很大,造成了产品后盖很大,受到国标GB/T 8593-2013《电器附件用面板、调整板和安装盒尺寸要求》中暗盒尺寸的限制,这种形式的产品基本都是后盖跟支架一体式的,或者是后盖用螺丝固定式的,在结构上无法做到功能模块式的。

图1 七孔插座样式1

图2 七孔插座样式2

2)图2所示的七孔插座

在保证了三个插头可以同时使用的前提下,插头与插头之间的距离布局紧凑,后盖尺寸很小,可以做功能模块式的。

模块式对于产品设计而言至关重要,首先模块式的能降低研发成本,降低产品的装配成本,有利于自动化生产。模块化的产品的市场反应周期短,产品质量有保障,产品的通用性强,产品更具竞争力,能更好的占领市场。

经过对比发现:图2样式的七孔插座,模块化的产品更具优势。

2 市场上七孔插座的产品调研分析和消费者痛点分析

经过对电工市场深入的调研分析,发现目前市场上的七孔插座占整个开关插座系列产品的1 %左右 ,由于占比较少,所以在产品的设计和使用过程中,没有引起足够的重视,安全隐患比较多,目前市场上销量的七孔插座或多或少的存在以下几个方面的问题:

1)三个插头之间的中心距离较近,三个插头不能同时使用。

2)接线端子的布局不合理,接线口的方向不一致,接线困难,接线效率低。

3)三个插头同时使用时插座温度过高,断路器容易跳闸。

4)寿命差,产品在使用1~2年之后,里面的铜件断裂,插头插不进去。

5)安全性、可靠性能差,产品在安装过程中容易变形,面板扣不上去。甚至有个别产品没有严格遵循“左零右火,上火下零”的国标或行业规范的要求,加大了触电隐患。

6)接线端子多为螺钉压线式,在接线的时候,容易损伤导线,甚至是压断导线。

7)安全门不易打开,插头的插拔手感差。

8)大多数的七孔插座都是图1所示的整体式的或者是功能件打螺丝式的,功能模块形式的很少,即使有,三个插头大多不能同时使用,不能做到通用模块式的,经济效益不高。

9)材料的外表面处理方式不环保,尤其是铜件,大多数采用的是电镀或者是喷漆工处理工艺。

综合分析:目前市场上销售的七孔插座的安全性能和实际使用性能都普遍偏低,用户体验不好,尤其是安全性能这块,虽然名义上是七孔插座,但市场上有很大一部分产品的三个常规插头不能同时使用,有的虽然能同时使用,但产品接线端子处的温升很高,使用一段时间之后,产品老化严重。

3 产品痛点解决方案分析和插拔寿命分析

针对目前市场上销售的七孔插座的不足和消费者的这些痛点,可以从以下几个方面加以分析解决,(本文所涉及的所有的改善方案均在具体产品上验证过之后得出的结论,但不同产品,不同的设计参数的具体效果可能不同)。

3.1 产品外观分析

3.1.1 保障三个插头同时使用

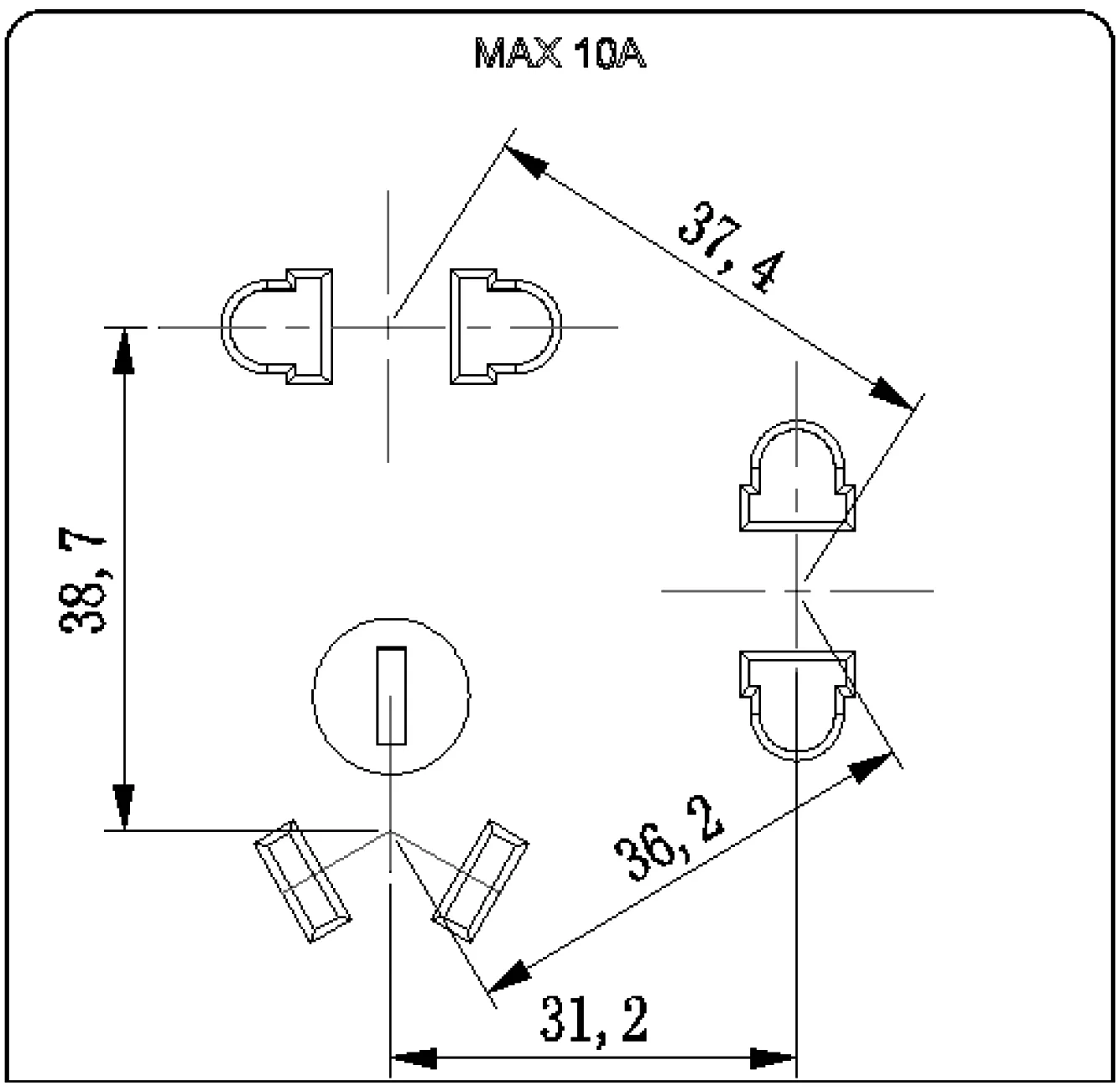

图3 三个插头之间的中心距离示意图

图4 铜件设计示意图

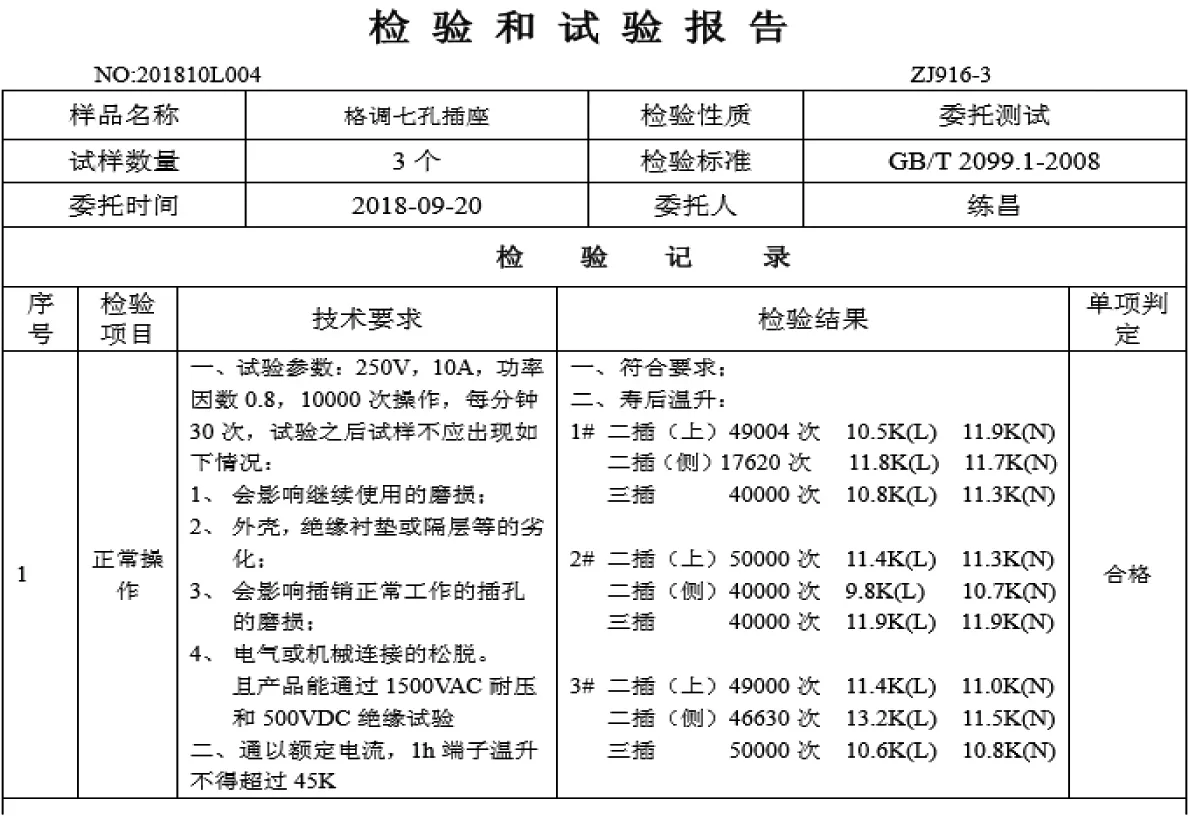

图5 插拔寿命测试报告

国家标准GB/T 1002-2008《家用和类似用途单相插头插座型式尺寸》中第5.4款要求:插头的外形不予规定,但插头插销离边缘的距离应不小于6.5 mm。所以市场上的各种电器插头,在满足此国家标准的前提下,插头有着没有最大,只有更大的特点,所以在产品的设计过程中在保证产品的功能模块化,安全性要求的前提下,将铜件的插头与插头之间的距离做到功能模块允许的最大值(详见图3所示),可以满足市场上绝大多数电器插头同时使用、互不干涉的需求。

3.1.2 三个接线端子的排布方向均呈现口部向上的状态,朝向一致(详见图4所示),保障了接线的的便利。在产品设计中,也可以尝试端子口部整体朝右的形式,但不建议口部整体朝左或整体朝下的形式,因为毕竟使用右手干活的人还是占大多数。整体朝左或者整体朝下给接线带来了很大的不方便。

3.2 产品温升分析

3.2.1 对铜件接线端子位置的设计分析

为了保证产品端子处的温升低,在铜件排布的时候,尽量将端子放在整个铜件的中间位置(详见图3),这样,在三个插头同时使用时,三个方向汇集过来的电流都集中在铜件的中间位置,在电流最大的位置排布端子,有利于产品的散热,降低产品的使用温度。经过实物实验表明,使用图4铜件排布设计的产品在部分插孔进行最高插拔5万次(国标GB/T 2009.1-2008 《家用和类似用途插头插座 第一部分 通用要求》第21 正常操作 规定插拔次数为1万次)测试后,端子温升在10 ℃左右,远低于市场上同类型产品和国标要求不超过45 ℃的要求。详见图5所示。

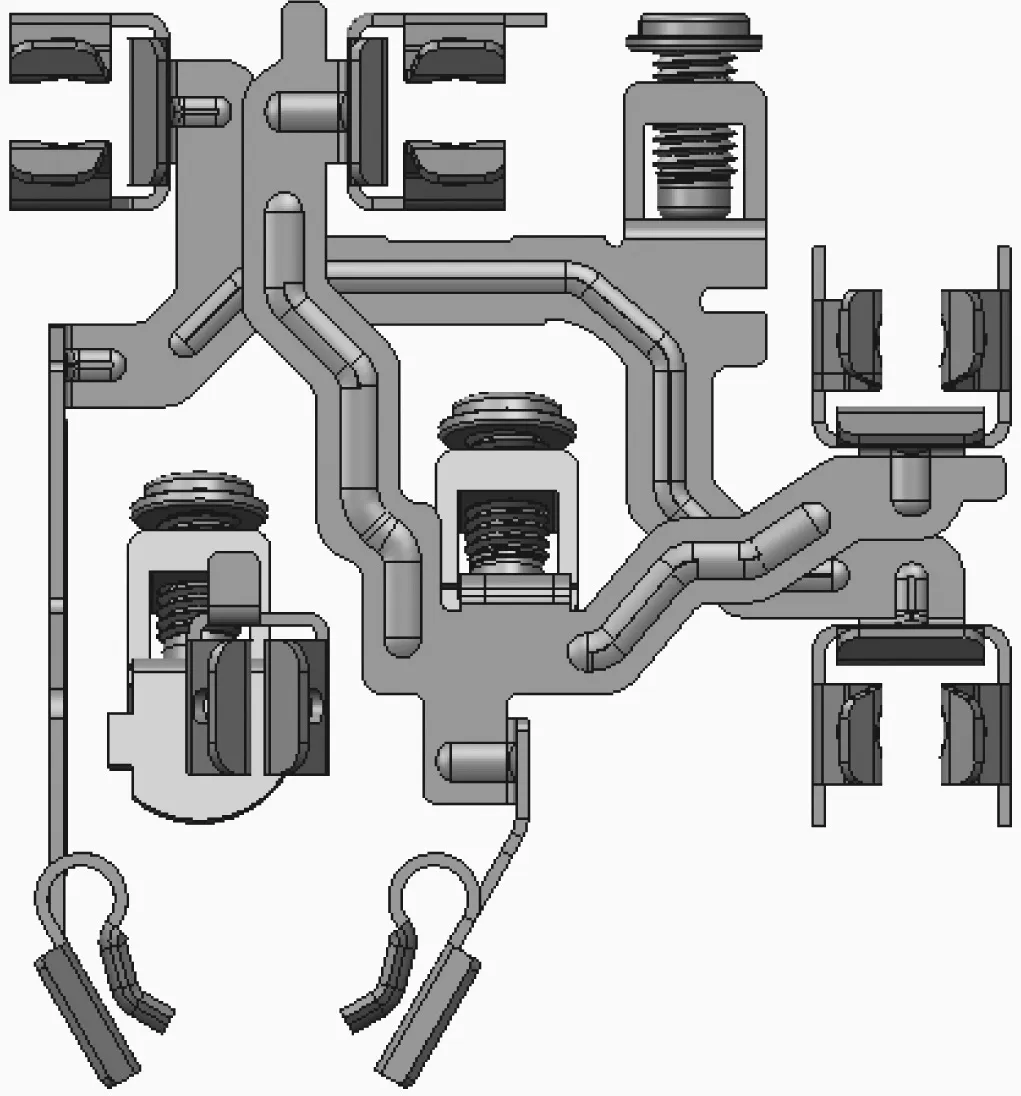

3.2.2 一体化铜件的设计分析

一体化铜件的好处就是通过模具冲压加工,铜件一次成型,避免过多的铆接点或焊接点,降低电阻,减少了铆接或焊接部分因受力而断裂和发热的情况,从根本上消除了由于铆接或焊接点的存在导致产品在使用过程中的温升过高,影响产品品质的情况。另外在铜件设计的时候,在可能变形的位置或铜件折弯的位置增加凸包的设计,可以使生产稳定,产品运输中不易变形,达到好装配的效果。详见图6所示。

3.3 用电安全分析

安全是一个产品的生命线,尤其是对电工类产品来说,安全性尤其重要。对插座类这种人们日常很容易接触到的东西,安全性是一个不容忽视的问题。下面就通过以下几个方面来分析七孔插座安全设计的几个要点。

图6 一体化铜件

3.3.1 接线端子拉紧式和螺钉压线式,两者结构的对比分析

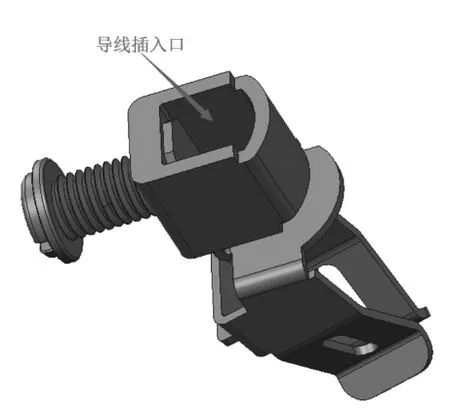

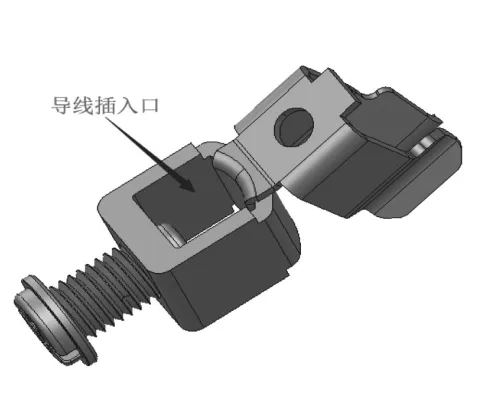

端子拉紧式(如图7所示),即在接线的时候,拧紧螺丝的过程中,螺丝不动,端子向上提拉。此结构最大的好处就是:用铜件的面和端子的面去压接导线,在加大了压接接触面积的情况下,又不损伤导线,而传统的螺钉压线式的结构(如图8所示)是直接用螺钉的头部去压接导线,很容易在拧紧螺钉的过程中造成导线的损伤,甚至是压断导线,造成导线脱出,火线和零线接触短路和人触电的风险。所以从用电安全方面考虑,应采用接线端子拉紧式的结构。

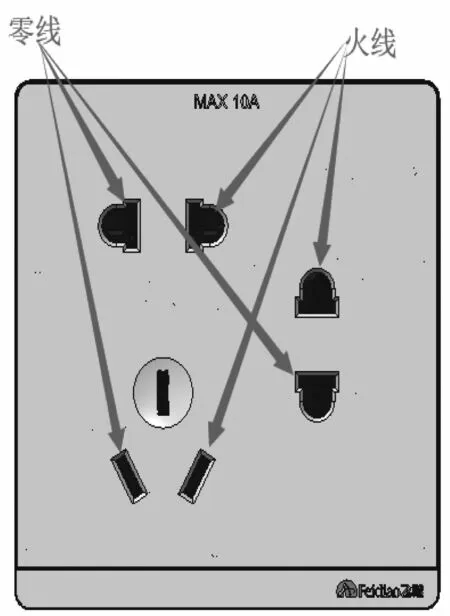

3.3.2 “左零右火,上火下零”的标准分析

GB 50303-2015 《建筑电气工程施工质量验收规范》中20.1.3规定 “左零右火,上火下零”和GB/T 2009.1-2008 《家用和类似用途插头插座 第一部分 通用要求》中8.5条注3规定“左零右火”,之所有有这样的规定是因为当人右手拿插头去插插座的时候,人手的大拇指相较于其他几个手指较容易接触到插头的插销,更容易发生触电事故。所以才有了此“左零右火,上火下零”的要求。但是由于GB 50303-2015 《建筑电气工程施工质量验收规范》不是插座类产品的国家标准,GB/T 2009.1-2008 《家用和类似用途插头插座 第一部分 通用要求》里面只规定了“左零右火”,没有规定“上火下零”。所以有些厂家为了产品结构的便利,没有严格遵循“上火下零”的规定来设计产品,这样就有一定的用电隐患,所以在产品内部铜件的排位设计时应按照如图4和图9所示排位来设计。

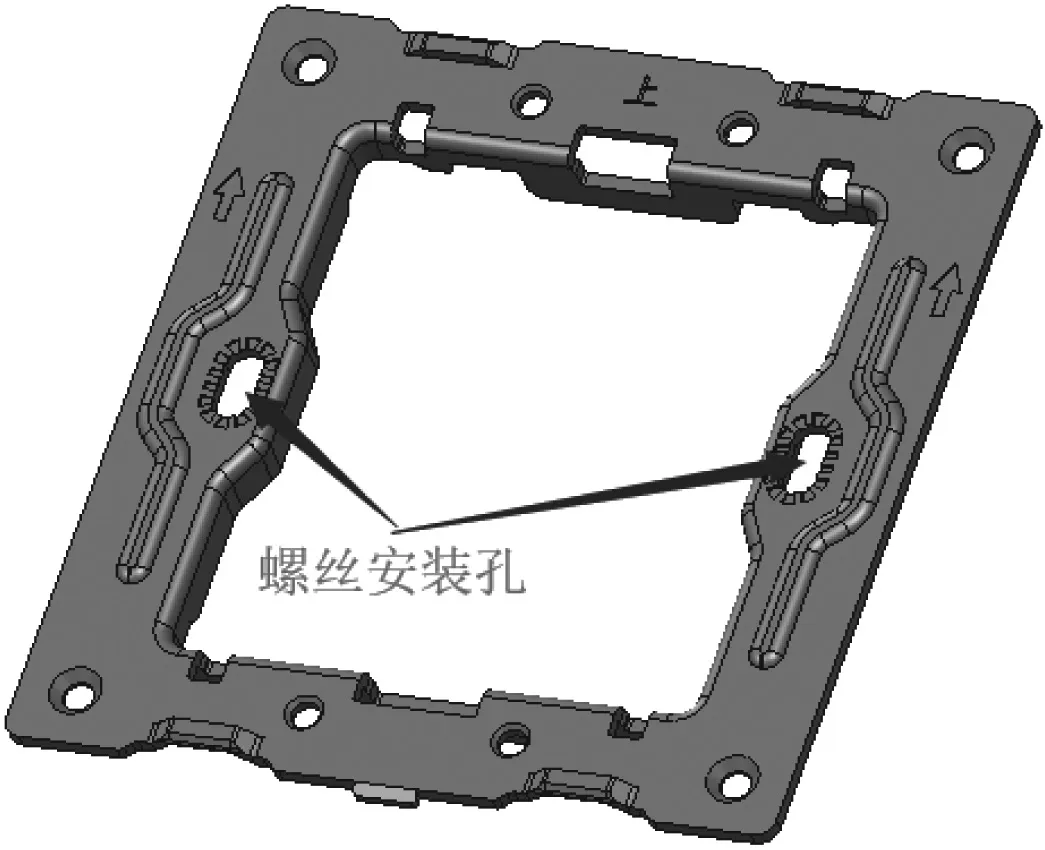

3.3.3 支架耐受力分析

在产品安装过程中,在拧紧安装螺丝时,受力最大的位置是支架的螺丝孔位置,如果此位置的承受力较弱,在安装过程中就很容易造成支架变形过大,甚至支架断裂,功能模块脱出的情况,所以在支架材质的选择上面应该选择强度高一些的材料。例如 钢材。目前市场上绝大部分的七孔插座产品采用的是0.8~1.2 mm厚度的钢支架,强度不高,安装时容易出现弯曲变形,进而造成面板扣不进,扣不紧的情况。塑料支架相较于钢支架,在安装过程中,螺丝安装孔位置更容易被打裂,打断,导致产品安装不到位,产品与墙体之间漏缝,存在安全隐患。所以建议产品的支架材料应选择1.5 mm以上厚度的钢材质,支架稳固不变形,不仅能经受得住1.2 N·m的扭力,甚至在钉枪的大力冲击下,也能有效的防止支架变形,装配安全,产品可靠。如图10所示。

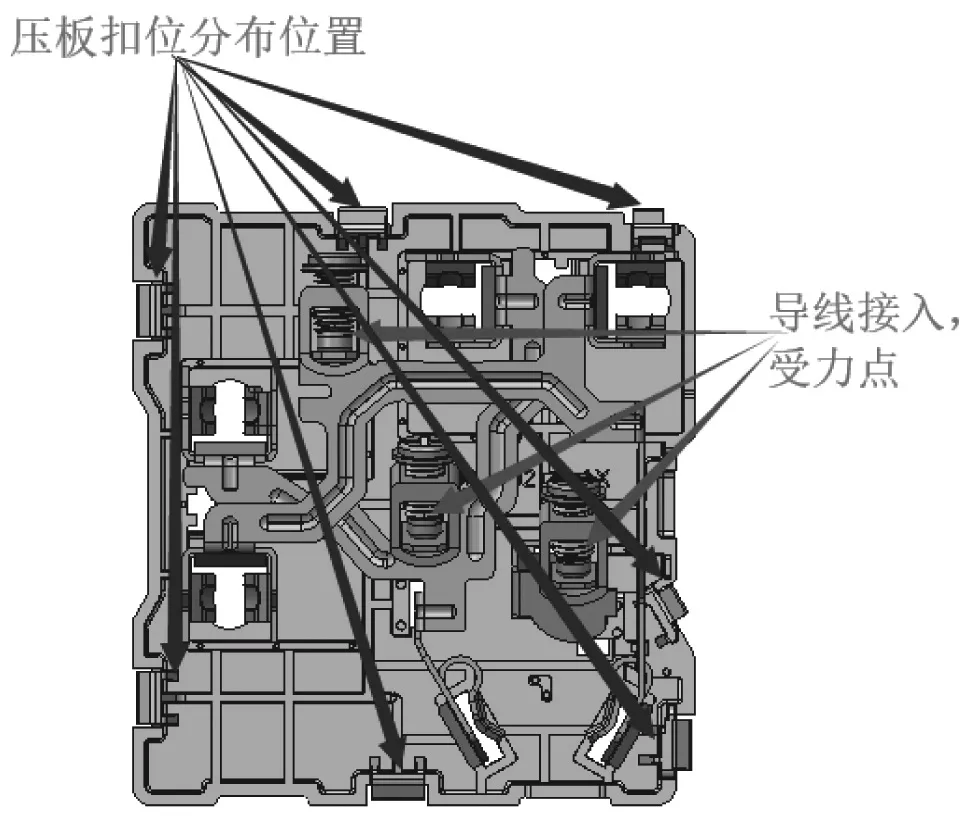

3.3.4 导线的顶出力分析

在整体的产品设计上,对导线的顶出力位置进行合理的模拟分析,分析出在安装和使用过程中,导线对产品所施加的力的作用范围,从而在受力最大的位置增加扣位,保证产品在安装受力和产品使用过程中,压板不会因为受力而脱出,造成安全隐患。如图11所示。

3.4 插拔寿命分析

在保证了基本的使用安全和使用需求之后,可以对插座的插拔寿命进行进一步的提升研究,可以从以下几个方面加以分析。

3.4.1 安全门自由滑动分析

图7 端子拉紧式

图8 螺钉压线式

图9 “左零右火,上火下零”标准示意图

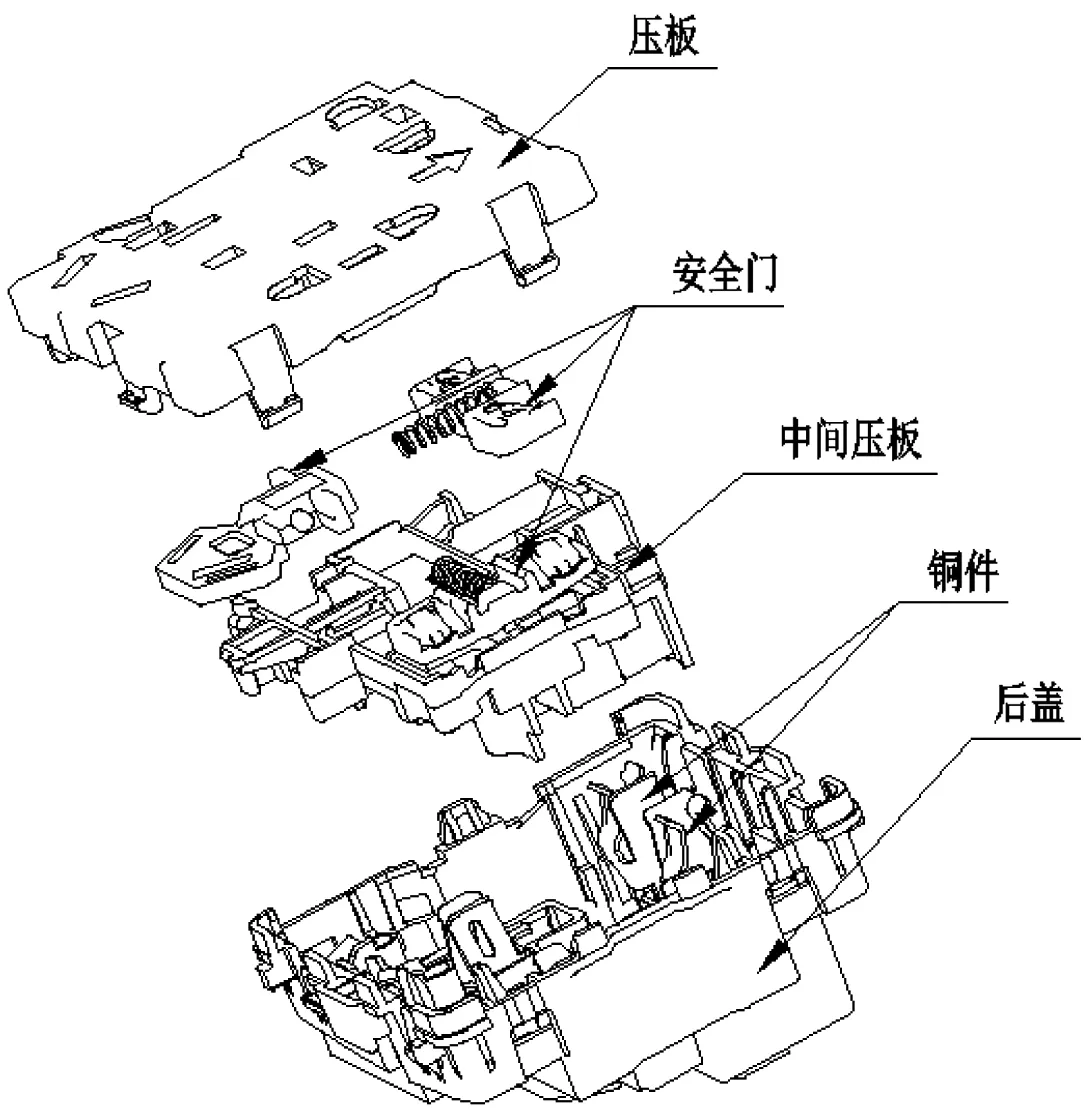

图10 钢支架示意图

在功能模块的设计过程中,增加中间压板这个零件,三个安全门都在中间压板这个零件上滑动,滑动的筋位经过加粗和高抛光处理,且中间压板与后盖定位,而不是与铜件定位。因为铜件在插拔过程中容易晃动,只有用后盖来保证中间压板的位置,中间压板才不会随着插拔动作的进行而出现晃动,进而保证了三个安全门在整个运动区域和运动过程中的平稳,有效,顺利打开、闭合,保证了产品的长期使用性能。如图12所示。

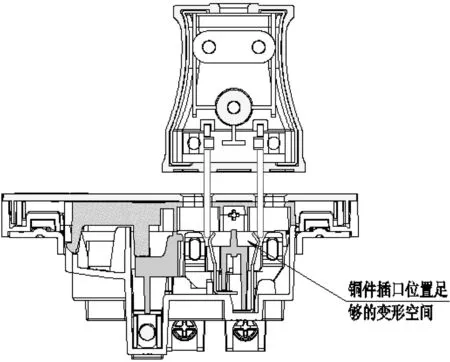

3.4.2 插座使用过程中的铜件积碳分析

通电状态下,插头在插拔的过程中,插头的插销在与铜件插口的摩擦过程中,在摩擦表面会产生电弧,进而产生大量的摩擦热和电弧热。随着温度的升高和氧化作用的发生,会在铜件的摩擦表面形成氧化硬质物和氧化颗粒,即平时所说的积碳。而且插拔时间越久,次数越多,积碳量也就越多。由于积碳的存在,铜件插口的尺寸会有变化,当插头的插销插入时,插口的变形更大,所以铜件的插口部位与塑料件之间需要预留出更大的变形空间。详见图13和图14所示。

3.5 环境保护分析

一个产品中零部件所采用的材料和工艺应满足在产品整个生命周期中,对环境无污染,对人体无伤害;在产品生命周期结束后,可回收再利用,不会对环境造成不利影响,尤其是在铜件的外表面处理方面。例如钢支架可采用喷粉处理的方式。因为喷粉工艺相对于喷漆或者电镀工艺有很多好处,既能达到防生锈的要求,又无毒害,不污染环境,而且粉尘的附着力和机械强度高,耐腐蚀,不用底漆,技术要求低,粉的回收利用率高等优点。

图11 导线顶出力分布示意图

图12 功能模块爆炸示意图

图13 插头运动分析图

图14 铜件插口积碳示意图

4 结论

通过从以上几个方面的分析,我们可以得知:产品安全,用户安全永远应被放在一个产品设计的首要位置,通过科学的分析和可靠的结构设计,在满足了产品的安全使用的前提下,再对产品的使用性能加以提升。以七孔插座为例:模块化的设计加工,满足三个插头同时使用,良好的插拔手感,超长的使用寿命,产品的使用安全和环境保护等方面不是顾此失彼,不能兼顾的,是可以相辅相成,同时满足的,甚至在某些性能方面还可以有更大的提升,值得更加深入的总结、探讨、尝试。