减温减压器喘振问题的研究与应用

2019-06-05蒋化勇苗同立李福全杨亮宋海明白成海

蒋化勇,苗同立,李福全,杨亮,宋海明,白成海

(兖矿新疆煤化工有限公司,新疆乌鲁木齐830000)

某公司0.6 Mt/a醇氨联产项目,是采用该公司自主知识产权的四喷嘴水煤浆气化技术,通过四喷嘴水煤浆气化炉生产出水煤气,经过低温甲醇洗、液氮洗、甲醇合成、氨合成、尿素合成工艺,其产能为0.3 Mt/a甲醇,0.3 Mt/a合成氨和0.52 Mt/a尿素的现代化煤化工项目。其核心设备包括甲醇冰机、氨冰机、二氧化碳压缩机、氨合成压缩机等四大机组。

热电装置配置3台煤粉锅炉,通过3台原装进口美国CCI品牌减温减压器分别把9.8 MPa,540℃的高温高压蒸汽转化为3.8,2.5,1.25 MPa的过热蒸汽,为蒸汽管网提供稳定的汽源,是后序化工装置四大机组中汽轮机稳定运行的动力来源。自2012年9月进入试开车以来,3台减温减压器的减压阀分别出现喘振、卡塞现象,造成系统温度、压力无法控制,发生超温超压现象,整套装置被迫停车,严重影响了试开车工作的正常运行,同时给系统带来重大的安全隐患。

为解决上述问题,减温减压器生产厂家多次到现场检修处理,但减压阀的卡塞、内漏及喘振等问题一直未得到有效解决,使整套装置的试开车工作受阻,一度成为系统安全稳定运行的瓶颈问题。该公司成立了攻关小组,对出现问题的减压阀解体研究,并分析了其结构形式、阀芯阀座材质以及密封形式,通过对减压阀的改造,解决了减温减压器长期存在的瓶颈问题,实现了系统长周期安全稳定运行,给公司带来巨大的经济效益。

1 故障现象及问题分析

1.1 减温减压器运行技术参数

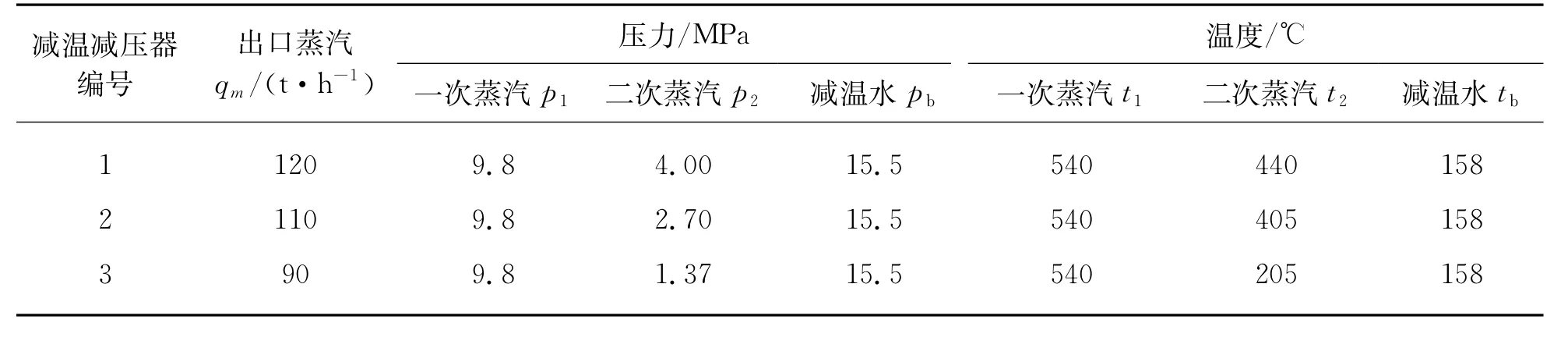

3台减温减压器运行技术参数见表1所列。

表1 减温减压器运行技术参数

3台减温减压器的减压阀因前后压差过高,均采用角形设计,水平安装,结构形式采用先导式阶梯阀芯结构,属于平衡式套筒调节阀的一种结构,阀芯、阀座及套筒材质采用X19Cr Mo VNb N1材质,相当于A182-F91材质。密封形式采用自密封环密封,四分环结构,通过螺栓提升套筒预紧力。3台减温减压器的减压阀采用气动执行机构,具有快开功能,在断电、断气情况下,具有保位功能。采用意大利STI大功率阀门定位器,无需增速器等气控元件。

1.2 减压阀结构及工作原理

套筒整体安装在阀体内,并卡在阀座上;套筒与阀体之间采用自密封环密封;分割环共4块,镶嵌在阀体分割环槽内;通过自密封螺母旋紧,依次压紧自密封压圈、分割环、密封环保护垫、密封环保护套,为自密封环的密封提供预紧力,同时提起套筒,通过分割环紧紧固定在阀体上。阀芯由主阀芯、先导式阀芯、阀芯压环组成;先导式阀芯通过阀芯压环固定在主阀芯里面,并留有一定的行程,通过执行机构带动在套筒内平行运动,同时改变介质流过套筒通孔数量,控制介质流过套筒的面积,实现调节作用;先导式阀芯直接穿过套筒,经填料衬套、成形填料、填料压套、填料压盖、填料螺钉密封,与执行机构连接。

当阀芯处于关闭状态时,在执行机构的作用下,先导式阀芯紧紧压在主阀芯上,主阀芯压在阀座上,通过密封面密封,实现介质的切断。阀门打开过程,由于主阀芯受到介质的冲刷力,在执行机构的带动下,先导式阀芯首先打开,然后再带动主阀芯打开,直至阀芯全部打开;阀门关闭过程,由于主阀芯受到介质的冲刷力,在执行机构的推动下,主阀芯与先导式阀芯同时向阀座方向运动,当主阀芯关到位后,执行机构继续推动先导式阀芯运动,最后达到先导式阀芯和主阀芯关闭的目的。

1.3 故障现象

该3台减温减压器自2012年9月投用后,运行稳定且使用效果良好。但3个月后,3台阀门先后出现阀芯上下抖动,发生喘振现象,喘振频率在180次/min左右。初始时阀位在15%~35%范围内波动,之后逐渐扩大到15%~50%范围内波动,阀门无法调节,后系统蒸汽压力不能稳定,阀门振动也随之加大,出现阀门附件损坏、阀门卡塞,造成系统被迫停车。经对阀门解体检查,套筒纵向出现41 mm裂纹,主阀芯与套筒之间磨损严重。

1.4 减温减压器故障分析

1)套筒纵向裂纹产生的原因分析。阀门所处环境为高温高压工况,试开车期间开停车频繁,阀门处在高温和常温交替变化环境中。由于套筒、阀芯阀座材质为X19Cr Mo VNb N1材质,该材质硬度和脆性均高,受温度影响较大,工作温度频繁变化是套筒产生纵向裂纹的根本原因。

2)主阀芯与套筒之间磨损严重原因分析。由于套筒产生纵向裂纹,造成阀芯与套筒之间间隙过大,高压蒸汽顺该间隙串入阀芯顶部,使阀芯上下压差加大,阀芯受到一定的高压蒸汽的不平衡力;又因阀门为水平安装,阀芯在自身重力和阀芯与套筒之间间隙过大的影响下,使阀芯与套筒的同轴度发生偏离,阀芯与套筒之间的摩擦力也会随之增大,造成主阀芯与套筒之间磨损严重。

3)阀门喘振原因分析。阀芯采用先导式阶梯阀芯形式,通过对主阀芯与套筒之间磨损严重原因的分析,主阀芯与套筒摩擦力增大。阀门在关闭过程中,主阀芯容易发生卡塞,在执行机构的推动下,先导式阀芯继续向关位置运动,使先导式阀芯关闭,造成主阀芯前后不平衡力瞬间增大,阀芯被迫下移,小阀芯再次打开,主阀芯不平衡力减小,当阀门阀位在一定的给定值时,在阀门定位器的作用下,阀芯再向开方向运动,如此往复,阀门位置无法达到平衡,造成减温减压器的减压阀发生喘振。

2 改造方案

通过对阀门喘振及卡塞现象的分析,问题与套筒材质和阀芯的结构形式有关,需要对套筒和阀芯进行改造。

2.1 套筒的改造

由于套筒材质为X19Cr MoVNbN1材质,硬度和脆性均高,套筒纵向出现41 mm裂纹,需要对套筒按照原尺寸加工。新材质采用A182-F6NM,做热处理和硬化处理,该材质与X19Cr MoVNbN1相比,强度高但硬度基本一致,耐温性好,热膨胀系数小,且具有一定的延展性,针对频繁开停车工况,采用该材质比较适合。

2.2 阀芯的改造

原先导式阶梯阀芯结构,因阀门为水平安装,主阀芯与套筒之间摩擦力较大,在关闭过程中,一旦主阀芯发生卡塞,先导式阀芯继续关闭,主阀芯将会受到较大的不平衡力的作用,从而发生喘振现象。要解决该问题,必须保证主阀芯在发生卡塞时,先导式阀芯不能关闭,因此采取在先导式阀芯与主阀芯之间加装碟簧的方案,即使在关闭过程中,主阀芯发生卡塞,先导式阀芯在关闭时,通过碟簧推动主阀芯一起关闭,直至主阀芯完全关闭,在执行机构的推力下,先导式阀芯压紧碟簧,主阀芯关闭。采取该方案杜绝了在关闭过程中先导式阀芯关闭的问题。

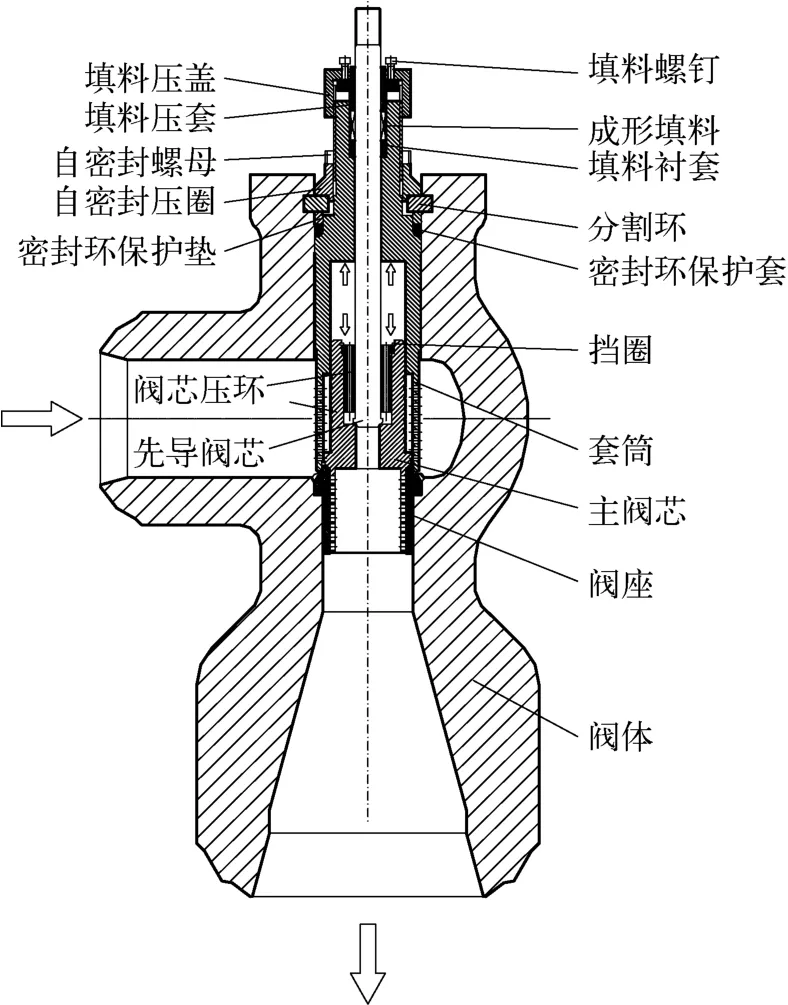

主阀芯与套筒之间采用公差配合,但是由于阀门为水平安装,在主阀芯自身重力的影响下,长周期运行会导致摩擦力逐步增大。为了解决主阀芯与套筒之间摩擦力较大的问题,采取了加长主阀芯的方案,在主阀芯末端焊接相同材质的小阀笼,使小阀笼深入到阀座内进行公差配合,长度保持与阀门的行程一致,保证阀门在全开时小阀笼始终处于阀座内部。通过加长小阀笼,可以实现对主阀芯的导向作用,保证主阀芯与套筒之间的同轴度,减轻主阀芯与套筒之间的摩擦力。关键技术在于小阀笼的开孔尺寸和数量,使阀门在运行过程中,小阀笼的通透面积要等于或略大于主阀芯和套筒的通透面积,才能够保证阀门的流量特性不受小阀笼影响,而且小阀笼还能够起到一定的降噪作用。改造后减压阀结构如图1所示。

图1 减压阀结构示意

3 改造实施情况

2013年5月大修期间,与无锡市亚迪流体控制技术有限公司合作,按照上述改造方案改造了3号减温减压器。技术人员对3号减温减压器套筒、主阀芯、阀座等阀内件进行了精确测绘,按材质要求采用A182-F6NM加工制作阀内件,并做了热处理和硬化处理。经过现场安装调试,投用后运行正常,喘振及卡塞现象消失,取得了良好的效果。

4 经济效益

该技术是针对热电管网或汽轮机旁路系统中高压过热蒸汽减温减压器长期以来一直依赖进口产品,但进口产品在实际使用过程中存在调节时阀门喘振现象,而进口厂家的售后服务人员又无法解决该问题而提出的一种改进型减温减压器结构。通过对阀芯的的结构改进可很好地解决阀门运行过程中的喘振问题,保证了减温减压器的连续运行,满足了现场使用要求。

3号减温减压器的成功改造,为另外2台减温减压器改造提供了理论支持,通过后续改造,3台减温减压器实现了安全稳定运行,取得了良好的使用效果,并取得了《一种改良阀芯的减温减压器》国家专利。该技术的成功应用,解决了高压过热蒸汽减温减压器的喘振及卡塞问题,改变了该类阀门长期以来依赖进口的状况,为减温减压器的国产化奠定了基础。

5 结束语

高压过热蒸汽场合的减温减压器,减压阀基本上都是套筒阀结构,只有使用多级式套筒才能满足高压差的使用要求。该阀门除具有调节要求外,还需要在关闭时实现严密关断甚至零泄漏的目标。因为是高温使用场合,主阀芯与套筒之间无法使用软密封结构,金属密封结构又不能满足零泄漏的要求,因此该结构的阀门采用先导式阀芯结构,关闭过程中利用介质的压力和蝶阀的弹力使先导式阀芯与主阀芯保持打开状态,主阀芯上下压力能够保持平衡,全关时提供执行机构的推力,首先关闭主阀芯再关闭先导式阀芯,实现了零泄漏的要求;打开时,先打开小阀芯,大阀芯轻松打开,减少了执行机构尺寸,降低了成本。

由于考虑到减温减压器大都是卧式安装的,因此阀芯与套筒的间隙很小,为了避免出现热膨胀卡死现象,阀芯的外圆处加工了很多小槽,给予热膨胀空间,避免出现卡死现象。