顺层钻孔抽采半径优化与研究

2019-06-05车燕兵

车燕兵

(山西省长治经坊煤业有限公司,山西省长治市,047100)

1 煤矿概况

长治经坊煤业有限公司井田主要含煤地层是二叠系下统山西组和石炭系上统太原组,含3#、5#、7#、8-1#、8-2#、9#、11#、12#、13#、14#、15#等11煤层,3#煤层为主采煤层,位于山西组中下部,上距K8砂岩标志18.89~51.06 m,平均距离36.13 m,层位稳定。3#煤层厚度3.27~7.95 m,平均厚度6.02 m。煤层结构简单,有时含有1~2层泥岩、炭质泥岩夹矸,夹矸厚度0~0.40 m,下层夹矸一般距煤层底板0.80~1.10 m左右。煤层直接顶板一般为泥岩、砂质泥岩,有时为炭质泥岩伪顶;底板多为粉砂岩、砂质泥岩、泥岩;局部为细砂岩,该煤层属全井田稳定可采煤层,目前煤矿正开采此煤层。

2 瓦斯抽采基本情况

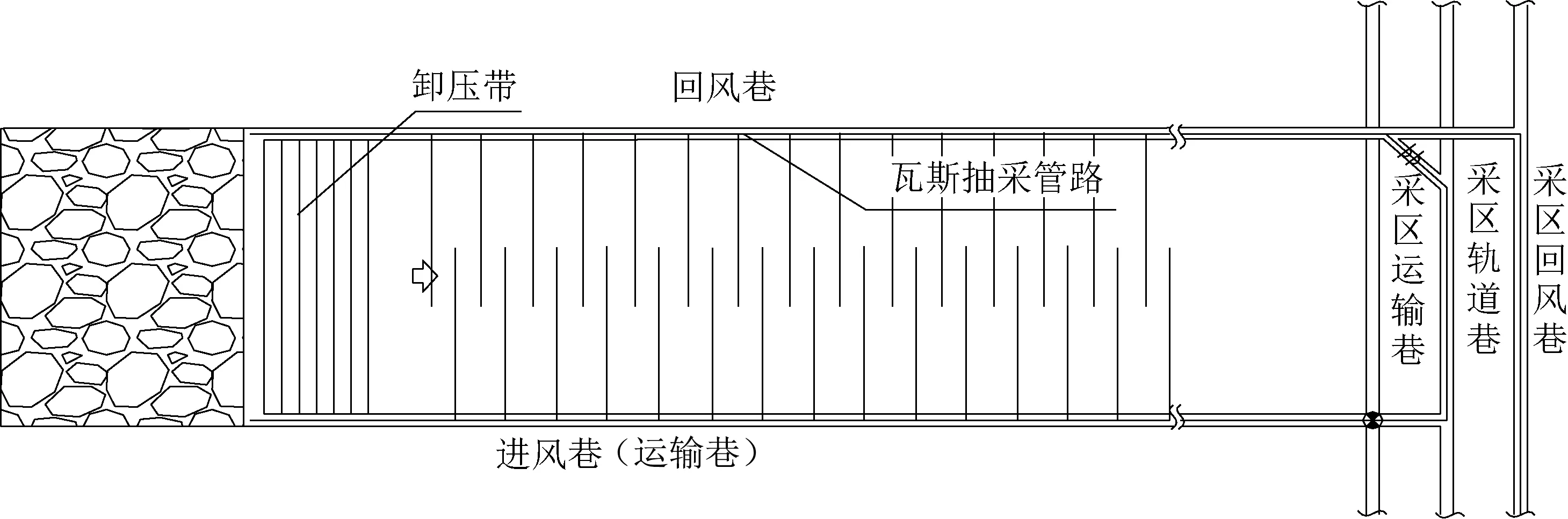

根据中煤科工集团沈阳研究院有限公司编制的经坊煤业参数测定报告,3#煤层实测瓦斯含量为2.58~5.77 m3/t,瓦斯压力为0.09~0.12 MPa,透气性系数为0.163~0.297 m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.0089~0.0366 d-1,3#煤层邻近层瓦斯涌出量极少,可忽略不计。回采工作面瓦斯主要来源于本煤层瓦斯和采空区瓦斯。经长治经坊煤业有限公司实测矿井瓦斯绝对涌出量8.37 m3/min,相对涌出量1.25 m3/t,瓦斯抽采难易程度属于可以抽放类型。为预抽煤层瓦斯,设计在工作面回风巷施工顺层钻孔,开孔高度为巷道底板以上1.5 m,在运输巷施工上向倾斜钻孔,瓦斯抽放半径为1.5 m,孔间距为3 m,瓦斯预抽钻孔施工完成后迅速连接管路进行预抽。抽采钻孔布置见表1,钻孔布置平面图见图1。

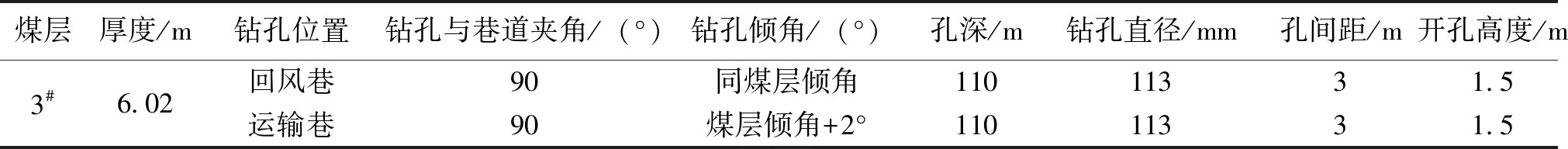

表1 回采工作面预抽、边采边抽瓦斯钻孔技术参数表

备注:运输巷倾斜钻孔,倾角随煤层倾角改变而及时调整,终孔位置在煤层之中

图1 回采工作面瓦斯抽采钻孔布置平面图

3 相对压力指标法测定顺层瓦斯钻孔半径

3.1 测定原理

原始煤体内施工抽放钻孔,在煤层瓦斯压力和钻孔抽放负压的作用下,钻孔周围一定范围内的煤体开始解吸,吸附态瓦斯转变为游离态瓦斯,通过煤体裂隙通道运移至抽放钻孔中,经抽采管道排出,使其钻孔周围附近处的煤体瓦斯含量降低、压力下降。

3.2 测定方法

相对压力指标的测定方法。首先在煤层打一排测压孔,如图2所示,在每个测压孔装上压力表,记录每个测压孔的原始压力P1、P2、P3……Pn;然后进行抽放。观察各个测压孔瓦斯变化情况,将瓦斯压力下降到稳定压力10%以上的钻孔视为抽放影响范围内钻孔,将距抽放钻孔最远的一个抽放影响范围内钻孔到抽放钻孔的距离视为影响抽采半径。

因此,确定钻孔瓦斯抽采影响半径的指标为瓦斯压力下降到稳定压力10%以上,确定抽采有效半径的指标为瓦斯压力下降51%以上。

4 测定结果

4.1 钻孔设计

本次抽采半径的测定采用顺层压力测试法进行,在3-8021巷道800 m处设计顺层测压孔对ø113 mm抽采钻孔的抽釆半径进行考察。首先在3-8021巷800 m处垂直煤壁向工作面方向依次施工测压孔2、3、4、5,如图2所示,每个钻孔长度60 m,封孔长度30 m,钻孔间距0.5 m,呈一字型排列,钻孔施工完立即封孔,待压力表安装完进行压力观测,4个测压孔压力稳定后,在测压孔2左帮1 m处施工ø113 mm抽采钻孔1,钻孔长度110 m,施工完立即封孔并连接抽采管路进行抽采,抽采负压不低于15 kPa,随着抽采时间的推进观测测压孔压力变化情况,根据测定方法中压力变化确定不同抽采时间下的抽采半径。每组抽采半径考察测定钻孔参数见表2。

4.2 测定结论

利用相对压力指标法对经坊煤业3#煤层ø113 mm顺层钻孔有效抽采半径进行考察,得出经坊煤业3#煤层ø113 mm钻孔时,抽放时间为180 d 时,有效抽采半径为2.0 m。考虑到目前经坊煤业本煤层预抽钻孔抽采纯量仅为2.02 m3/min,并且浓度仅为4.87%,效果较差,为了节约成本,在保证工作面瓦斯抽采达标的情况下,根据抽采半径测定结果,将钻孔间距调整为4 m,同时因煤层厚度为6.02 m,应适当提高开孔高度,且钻孔倾角调整为煤层倾角+1°、煤层倾角+2°。

通过对顺层瓦斯抽采钻孔设计优化,主要将钻孔间距由3 m变为4 m,调整开孔高度,依据《煤矿瓦斯抽采达标暂行规定》,结合矿井实际瓦斯赋存情况,统筹考虑打钻成本,避免不必要的浪费,在保证工作面瓦斯抽采达标的情况下,分析此优化设计可行。