基于TRIZ的新型烟花圆盘造粒机设计

2019-06-05刘晓雯

刘晓雯

基于TRIZ的新型烟花圆盘造粒机设计

刘晓雯

(唐山学院机电工程系,河北 唐山,063000)

基于TRIZ理论,对现有用于烟花微丸成型的圆盘造粒机进行了优化设计。通过对圆盘造粒原理进行分析,提出了离心力确定和粉料出料损失问题、倾角调整、微丸倾出冲击收集箱、不同粒径微丸分离4个问题。通过分析问题关键点,由最佳原理引导完成了创新设计,解决了生产效率、微丸得率、自动化程度等矛盾因素。经样机实验,新型圆盘造粒机重复造粒3 次最佳,微丸得率可达85.2%。

烟花;造粒机;TRIZ理论;优化设计;自动生产线

造粒是烟花生产中的重要工序之一,传统的造粒方式是搅拌法,典型设备是带有倾斜圆盘的造粒设备[1-2]。各种成分的药粉按规定比例均匀混合后,经黏合剂粘结制成亮珠即为造粒。火药是造粒过程中必不可少的药粉,且易燃易爆,传统造粒设备自动化程度低,造粒过程中粉体与造粒圆盘之间的摩擦、微丸之间的碰撞、挤压等均可能导致爆炸,致使工人发生危险,财产损失巨大;且设备柔性差,不能根据造粒得到的微丸强度、收率等参数调节设备,影响了烟花产品的可靠性[3]。故设计一种自动化程度高、适用性强、柔性好、制造高质量微丸的新型烟花造粒机很有必要。

TRIZ理论即发明问题的解决理论[4],将TRIZ理论应用于烟花造粒机的创新设计中,可为创造性地发现问题并解决问题提供系统的理论和方法。新型烟花圆盘造粒机解决了最佳离心力的确定、粉料出料损失、圆盘倾角调整、微丸倾出冲击、不同粒径微丸分离等问题,设备柔性好且造粒完整、均匀。

1 问题分析

1.1 造粒原理

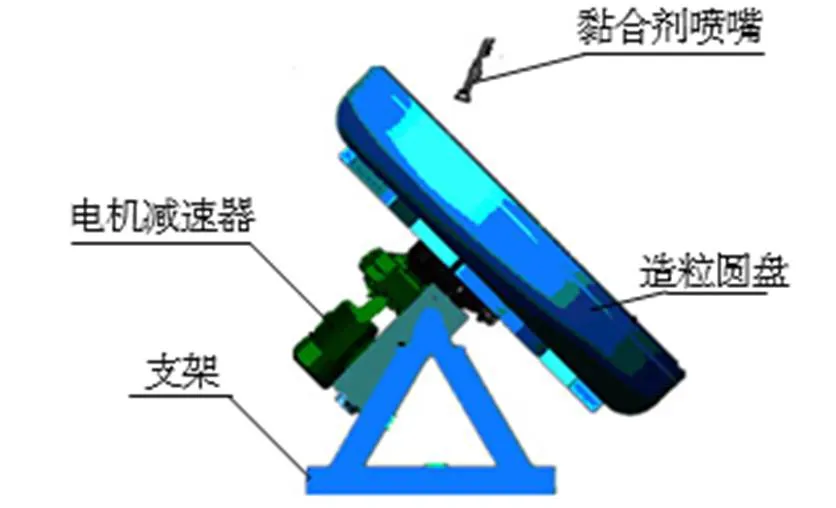

现有圆盘造粒机结构如图1所示。将按规定比例均匀混合的药粉加入到绕几何中心回转的造粒圆盘中,黏合剂喷入圆盘,圆盘通过摩擦力把药粉及颗粒带到一定高度时,药粉下落,与黏合剂混合并不断再黏合药粉,颗粒不断在圆盘中滚动,变大,形成微丸。

图1 现有圆盘造粒机

1.2 提出问题

问题Ⅰ:离心力确定和粉料出料损失问题。现有圆盘造粒设备一般采用高速旋转的圆盘和较大的圆盘直径以获得较大的离心力。但离心力过大,烟花微丸由于强度不足容易产生裂纹甚至破裂,微丸得率低;且造粒完成后,微丸和粉粒均从圆盘边缘挡板下方开口处直接落入收集箱,粉料损失较多。问题Ⅱ:圆盘倾角调整问题。造粒圆盘的倾斜角度是影响微丸质量的主要参数之一。圆盘倾角过小时,微丸成粒效率低;圆盘倾角过大时,粉粒或粉块下落时对其他的粉粒或粉块冲击过大使之破裂。一般圆盘的倾斜角度为40~60°[5]。为了得到较好的微丸质量,需要根据实验结果不断调整圆盘倾角。而现有造粒设备主要通过角度垫片人工调整圆盘倾角,不利于根据造粒效果不断调整圆盘倾角。问题Ⅲ:微丸倾出冲击收集箱问题。传统造粒圆盘出料时,微丸及粉粒直接从圆盘出口落入收集箱,由于微丸成型后未经烘干,内部含水量较多,微丸强度不高,容易在落入收集箱时由于冲击产生裂纹甚至破碎。问题Ⅳ:不同粒径微丸分离问题。现有造粒机中符合目标粒径的微丸、未达到目标粒径的微丸以及剩余药粉均进入收集箱,待后续工序分离出目标粒径的微丸,工序繁琐、效率低。

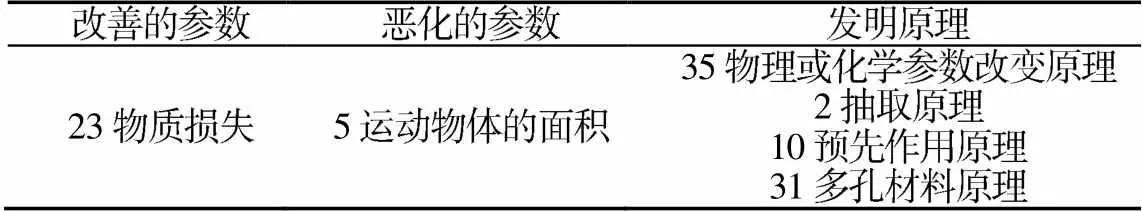

2 解决问题

针对问题Ⅰ,合理选择圆盘转速和圆盘直径获得最佳离心力,以及减小出料损失成为问题Ⅰ需重点解决的内容。问题Ⅰ的矛盾冲突对应着标准技术参数中的物质损失(23)和运动物体的面积(5),建立问题Ⅰ的冲突矩阵,得到推荐的发明原理35物理或化学参数改变原理,2抽取原理,10预先作用原理,31多孔材料原理。问题Ⅰ的矛盾冲突矩阵如表1所示。

表1 问题Ⅰ的矛盾冲突矩阵

Tab.1 Contradiction matrix of question I

由于问题Ⅰ需找到圆盘合理转速所对应的圆盘直径,故选取35物理或化学参数改变原理解决该问题。由生产节拍的要求,一次加工的药粉量为5kg,火药密度≈1kg/L,故一次加工的药粉体积≈5L。圆盘容积约为药粉体积的7倍,故圆盘容积应大于35L。根据造粒时圆盘旋转的经验转速值15 ~ 30 r/min[6],以原有造粒机圆盘转速及直径'为变量,进行单因素实验,所得微丸得率如图2所示。

图2 圆盘不同转速和直径下微丸得率

由图2可知,圆盘转速低且直径较小时,微丸得率低,这是由于离心力小,大部分微丸粉末聚集在圆盘中部,与喷出的黏合剂接触不均匀,粘结不充分,且最初形成的体积较大的料块与圆盘边缘挡板的撞击力小,不易破碎;圆盘转速高且圆盘直径大时,微丸得率低。这是由于离心力大时,微丸成型过快,与黏合剂接触时间短,粘结不充分,微丸强度低,且微丸形成后层积部分容易脱落,故微丸得率低。当圆盘转速=18r/min,圆盘直径'=0.5m时,微丸得率最高,为83.3%。

根据实验结果设计圆盘结构及尺寸,如图3所示。

图3 圆盘结构

图3中,=0.6m,=0.5m,=0.15m,壁厚= 0.008m。此时离心力=2'/9.8=182×0.5/9.8=16.5×g。即作用在微丸上的离心力是地心引力的16.5倍.

为了减小出料时粉料的损失,选取2抽取原理解决该问题。由原有的圆盘边缘挡板下方开口处直落或人工收集的方式变为通过改变圆盘倾角倾倒出料。由于造粒粉料属易燃易爆品,故选取10预先作用原理,在造粒圆盘内表面镀一层铜金属,避免意外的发生。针对问题Ⅱ,实现方便、快捷的调整圆盘倾斜角度的功能,同时会增加功的输入,带来能量的损失,此为问题Ⅱ需重点解决的内容。问题Ⅱ的矛盾冲突对应着标准技术参数中的自动化程度(38)和能量损失(22),建立问题Ⅱ的冲突矩阵,得到推荐的发明原理23反馈原理和28机械系统替代原理。问题Ⅱ的矛盾冲突矩阵如表2所示。

表2 问题Ⅱ的矛盾冲突矩阵

Tab.2 Contradiction matrix of questionⅡ

由于问题Ⅱ需要实现方便、快捷的调整圆盘倾斜角度的功能,故选取28机械系统替代原理解决该问题。改进后的造粒装置如图4所示。造粒圆盘及驱动造粒圆盘的电机减速器均固定在半圆板上。半圆板与圆盘中心轴线平行且与水平面成一定角度,半圆板和造粒支架通过销轴连接构成转动副,卸料气缸推杆通过接头与半圆板底面滑槽构成移动副。卸料气缸动作,接头沿半圆板底面滑槽移动,可实现圆盘倾角方便、快捷的调整及造粒结束后卸料倾倒功能。

图4 造粒装置

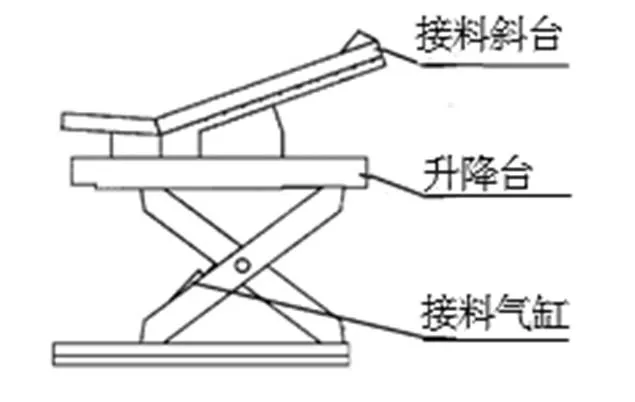

针对问题Ⅲ,降低微丸出料时的动能,同时会增加控制系统的复杂性。问题Ⅲ的矛盾冲突对应着标准技术参数中的能量损失(22)和控制和测量的复杂性(37),建立问题Ⅲ的冲突矩阵,得到推荐的发明原理。13反向作用原理和15动态特性原理。问题Ⅲ的矛盾冲突矩阵如表3所示。由于问题Ⅲ需要降低微丸出料时的动能,故选取13反向作用原理,提升接料装置的高度,同时利用15动态特性原理,圆盘卸料和接料联动解决该问题。

表3 问题Ⅲ的矛盾冲突矩阵

Tab.3 Contradiction matrix of questionⅢ

针对问题Ⅲ设计的接料装置如图5所示。造粒完成后,造粒圆盘反向旋转,同时圆盘卸料气缸和接料气缸协同动作,即圆盘倾斜至一定角度卸料的同时接料装置中的接料斜台上升,减少了微丸下落的动能。

图5 接料装置

针对问题Ⅳ,对接收装置进行设计,要实现接料时完成目标粒径微丸的分离,会带来接料装置清理、维护、维修困难的问题,问题Ⅳ的矛盾冲突对应着标准技术参数中的操作流程的方便性(33)和可维修性(34),建立问题Ⅳ的冲突矩阵,得到推荐的发明原理1分割原理、3局部质量原理和6多用性原理。问题Ⅳ的矛盾冲突矩阵如表4所示。

表4 问题Ⅳ的矛盾冲突矩阵

Tab.4 Contradiction matrix of questionⅣ

由于问题Ⅳ需要对接收装置进行设计,使之分离出目标粒径的微丸,故选取1分割原理解决该问题。

针对问题Ⅳ设计的接料斜台如图6所示。将接料斜台分割成上、下两层。上层为成品层,成品层上均布有3mm宽的缝隙,达到目标粒径的微丸沿着斜台滚入收集箱。下层为回收层,未达到目标粒径的微丸以及剩余药粉从成品层的缝隙落入回收层,回收层中未达到目标粒径的微丸以及剩余药粉可倒入圆盘中进行重复造粒。

图6 接料斜台

3 新型圆盘造粒机设计方案

经原有造粒机存在问题的提出、问题关键点的分析以及利用创新理论对问题进行解决,形成新型圆盘造粒机的设计方案,如图7所示。

图7 新型圆盘造粒机设计方案

料粉通过可调进料口进入造粒圆盘。电机减速器驱动圆盘转动,同时喷浆装置喷出雾化黏合剂开始造粒。造粒情况由监测装置远程监控,进料气缸驱动进料架水平移动,可调节进料口与造粒圆盘的距离。造粒完成后,卸料气缸动作,圆盘倾倒卸料,同时升降台上升接料。成品微丸从成品层滑入收集箱,粒径较小的微丸以及药粉落入回收层供重复造粒。

4 样机实验

经反复实验,确定最佳工艺参数:在进料速率 5 g/min、进料口出口和喷浆装置出口相距240 mm、喷浆流量 6 mL/min、喷浆压力0. 12 MPa、造粒时间15 min,经6次重复造粒,所得微丸得率如图8所示。

图8 微丸得率

由图8可得:重复造粒的微丸得率并未随着造粒次数的增加呈线性变化;重复造粒次数小于5时,次数越多,微丸得率越高,重复造粒3次后,微丸得率的增加并不明显。重复造粒6次后,微丸得率下降,这是因为微丸成型后,内部湿度较大,成型后长时间相互碰撞,容易导致微丸出现裂纹甚至破损。综合生产效率、微丸得率、工序衔接等因素,新型烟花圆盘造粒机重复造粒次数为3 次,微丸得率为85.2%。

最终造粒微丸如图9所示,由图9可见新型烟花圆盘造粒机造粒均匀,完整度好。

图9 造粒微丸

5 结论

(1)基于TRIZ理论,对市场上现有圆盘造粒机进行分析,通过选用最佳创新设计原理,对造粒机圆盘的结构、尺寸和材料、倾角调整、接料装置及其斜台进行了创新设计。(2)重复造粒的微丸得率并未随着造粒次数的增加呈线性变化;综合生产效率、微丸得率、工序衔接等因素,新型圆盘造粒机重复造粒次数为3 次,微丸得率为85.2%。

[1] 潘功配.烟花爆竹的文化、科学与发展创新的未来[J].花炮科技与市场,2013(03):31-34.

[2] 杨瑞,欧阳八生.一种新型的烟花开苞药滚挤造粒技术[J].科技风,2018(03):1-2.

[3] 谢永祥.烟花爆竹经营企业安全隐患及对策[J].吉林劳动保护,2010(10):40.

[4] 刘晓雯.基于TRIZ的新型长生果柔性去壳机设计[J].包装工程,2019,40(15):189-193.

[5] 潘功配编著.高等烟火学[M].哈尔滨:哈尔滨工程大学出版社,2005.

[6] 杨文亮.烟花自动生产线及其造粒系统的设计与研究[D]. 河北石家庄:河北工业大学,2014.

Design of New Type Fireworks Disc Granulator Based on TRIZ

LIU Xiao-wen

(Deparment of Electro-Mechanical Engineering, Tangshan College, Tangshan,063000)

Optimum design of disc granulator for fireworks pellet forming was carried out based on TRIZ theory. Four problems of centrifugal force and powder discharging loss, inclination adjustment, pellet dumping impact collection box and pellet separation with different particle sizes were put forward, by the analysis of the principle of disc granulation. By analyzing the key points of the problem, and according to the structure, the innovative design was guided by the best principle. The contradictory factors such as production efficiency, pellet yield and automation degree were solved.The prototype experiment shows that the new disc granulator has the best pellet yield of 85.2% after three times of repeated pelleting.

Fireworks;Granulator;TRIZ theory;Optimal design;Automatic production line

TQ567

A

10.3969/j.issn.1003-1480.2019.06.014

1003-1480(2019)06-0054-04

2019-09-02

刘晓雯(1983 -),女,副教授,主要从事机械设计、产品优化设计研究。