提升电驱动系统效率控制方法综述

2019-06-05李帅范雨卉潘忠亮

李帅 范雨卉 潘忠亮

(中国第一汽车集团有限公司 新能源开发院,长春 130013)

主题词:电驱动系统效率 控制算法优化 新能源汽车

1 前言

在当前能源紧缺和环境危机的大背景下,电动汽车凭借能源利用率高、噪音小、环境污染低等优点得到越来越多的关注。各国车企及零部件供应商都在大力推进电动汽车相关产品的开发。但由于整车成本及电池技术的限制,电动汽车续驶里程短仍然是制约电动汽车快速普及的主要原因。

提升电驱动系统效率是解决问题的重要途径。电压、电流、转速、功率等都是电驱动系统运行的重要参数,动力电机损耗包含多种形式:与负载电流大小基本无关的铁损、与负载电流大小有关的定子铜损、杂散损耗以及机械损耗等。电驱动系统设计及其控制方法,将影响电动汽车各项运行性能指标。研究对电驱动控制系统效率的提升主要包括对动力电机损耗的分析和对电驱动系统控制策略的研究。

研究电驱动系统的损耗特性,可基于矢量控制思想、通过降低磁通水平降低动力电机损耗,进而实现效率优化[1]。动力电机铁损主要受到定、转子及气隙磁场的影响,可采取基于损耗模型的前馈式控制方法进行效率优化[2]。

由于动力电机工作在不同的电压和电流下,受各种损耗的影响,动力电机效率也不尽相同。中南大学盛义发和国外学者Katsumi Yamazaki在文献[3]和[4]中在分析空间矢量宽调制电压型逆变器的工作特点和SVPWM(Space Vector Pulse Width Modulation)输出波形谐波成分的基础上,提出了IPMSM(Interior Permanent Magnet Synchronous Motor)直接转矩控制系统开关频率优化方法,根据转速和负载自适应控制滞环宽度值,采用零电压矢量优化分配策略,抑制逆变器输出电压电流谐波,减少由谐波引起的铁芯损耗和铜损,改善系统的动态性能,提高系统的效率。本文主要介绍三种提高系统效率的典型控制方法。

2 控制技术

丰田Prius作为世界上第一款大规模生产的混合动力乘用车,一直致力于如何研究更有效地提高电驱动系统效率。Shoichi Sasaki等学者在文献[5]中进行了提炼和总结,方波调制、过调制、boost升压变换电路都是提高效率行之有效的方法。

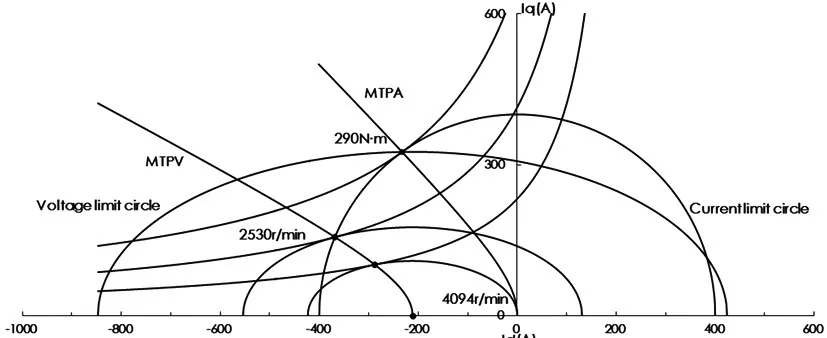

根据动力电机在d-q矢量空间的电流、电压、转矩特性可知(图1),当动力电机运行在MTPA(Maximum Torque per Ampere)曲线上,其效率和输出转矩都会比较高。但当动力电机工作在较高转速时,受逆变器输出电压的限制,必须控制电流相角增加,使弱磁深度加大,但如此动力电机运行轨迹将偏离MTPA曲线,效率将会降低。因此,尽可能的增加动力电机端电压,保证动力电机有更多机会运行在MTPA区域会提高动力电机的效率。

图1 动力电机d-q空间矢量特性

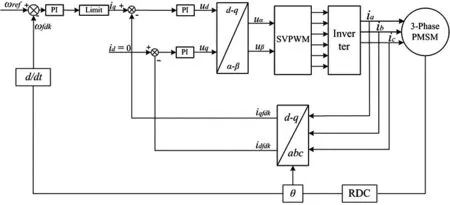

提升电流和电压是提高功率最根本的两种方法,而电流受功率器件选型的制约,因此常用的方法就是提高动力电机的端电压,如果通过增加电池的电压来提高动力电机的端电压会大大提高电池包的成本,所以通过合适的调制策略提高电压利用率则成了最切实有效的办法。图2是永磁同步动力电机的基本控制原理框图。

图2 矢量控制原理图

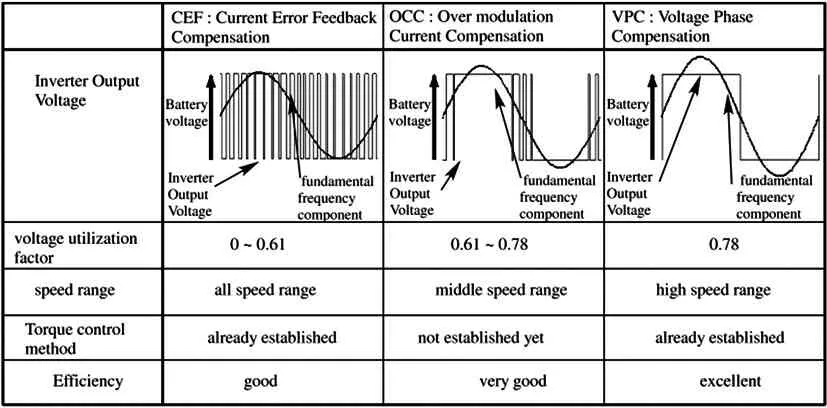

电压中只有基波可以用来输出扭矩,其他谐波成分造成了效率的降低还会引起电流及转矩的脉动。增加电压波形中的基波含量,扩大动力电机运行在MTPA曲线上的工作区域,提升动力电机效率。下表1列出了各种工况下采用的不同的调制波形及其调制比。

每个家庭都会做蒸鱼,但有时候蒸鱼表面熟了,底部却还没熟,再蒸又过火了,怎么才能把鱼蒸好呢?现在就来教大家一个小窍门,既可以除腥又可以把鱼蒸得均匀快熟。

表1 三种调制控制方式运行工况对比[5]

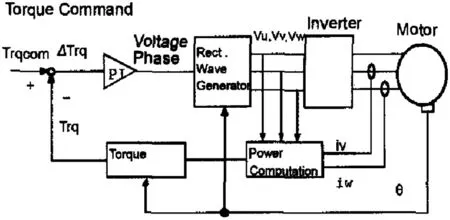

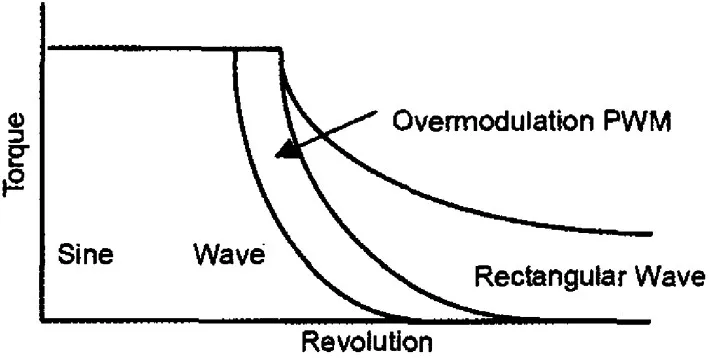

由于电流PI闭环控制有着优越的转化效率和转矩精度,被在各种工况下得以广泛应用。这里电压调制方式采用了三种形式:正弦PWM调制(简称SPWM)、过调制PWM和方波调制。三种调制方式的最大电压调制比如表1所示,分别为0.61,0.61-0.78和0.78。他们的优缺点也较为明显,采用SPWM调制方法动力电机工作电流和电压正弦度高,控制效果好,可以适用于全部的转速范围,但电压利用率较低。过调制PWM适用于动力电机中速工作区。方波PWM的电压利用率最高,但只适用于动力电机高转速段,控制效果不如前两种,控制原理见图3。图4为三种控制方式下动力电机输出外特性。

图3 方波控制原理图[5]

图4 电压波形的控制区域[5]

Shoichi Sasaki在文献[6]中指出:如应用以上控制策略,不用对动力电机及逆变器的硬件进行变更,实现最高效率区再提高20%是可能的。

3 变载频控制

在动力电机控制过程中如果保持某一开关频率不变,伴随着动力电机转速的增加载波比会一直减小,在高转速区经PWM调制后输出脉冲电压等效的电压会发生变化,不能得到与相电压指令振幅相同的基波振幅,且会引入低次谐波,增加电流中的谐波含量,影响控制效果和逆变器效率[6],因此可以根据动力电机转速的不同采用不同的调制策略及开关频率。

在低转速区,采用异步SVPWM算法,此时其开关频率为固定值,不随动力电机转速的变化而变化,该调制算法的载波比是随着动力电机转速的增加而不断减小的,所以异步SVPWM适用于动力电机转速相对较低的情况。此外,考虑到在整车中存在低转速大扭矩的工况,此时动力电机具有反电势小、三相电流大的性能特点,为此可以适当降低开关频率,减少损耗的同时增大动力电机输出转矩。

在高转速区,由于逆变器开关频率的限制,导致高速调制策略中载波比较小,进而会造成单位调制周期中脉冲个数的减少,使高次电流谐波含量显著增加,为了解决该问题可以采用同步SVPWM策略。

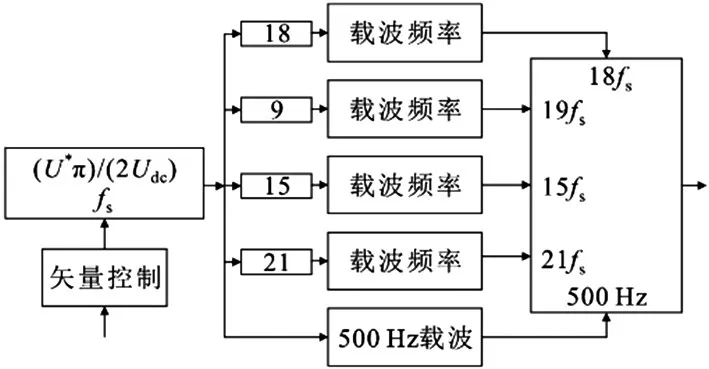

由于电动车用永磁同步电机调速范围较广,若仅使用单一的同步SVPWM时,动力电机在中高速区依然需要较高的开关频率,并不能满足逆变器低开关频率的要求。因此还需要对同步SVPWM进行分段,不同段采用不同的调制比(图5),进而保持开关频率在一定的范围之内,降低逆变器开关损耗。

图5 同步调制载波频率变化图[7]

逆变器损耗主要为开关器件的导通损耗与开关损耗两部分。考虑到需要尽量减小电流谐波,分段同步调制阶段的载波比通常选为奇数。同步SVPWM中为了在较低的开关频率下实现低电流谐波输出的目的,需要使脉冲调制波具有三相波形对称、二分之一波形对称以及四分之一波形对称的特点[8-9]。

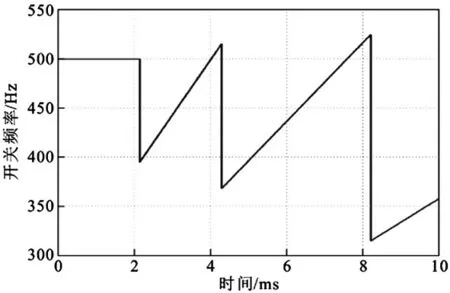

图6 实验中开关频率变化情况[7]

此外,由于采用PWM调制方法都会在定子电压中注入一定的谐波分量,尤其在开关频率及其整数倍附近,而动力电机也是在一定的频率范围内工作(图6),在动力电机的运行过程中,这些谐波分量就有可能会与动力电机某些模态的固有频率重合,进而产生机械共振的现象,从而使动力电机产生较大幅度的振动和令人烦躁的噪声[10],在这种情况下也可以通过改变异步调制的开关频率及同步调制的载波比来避免某一特定频率下的共振和噪声问题。

4 DPWM调制技术

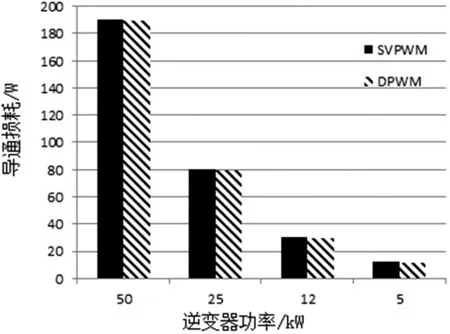

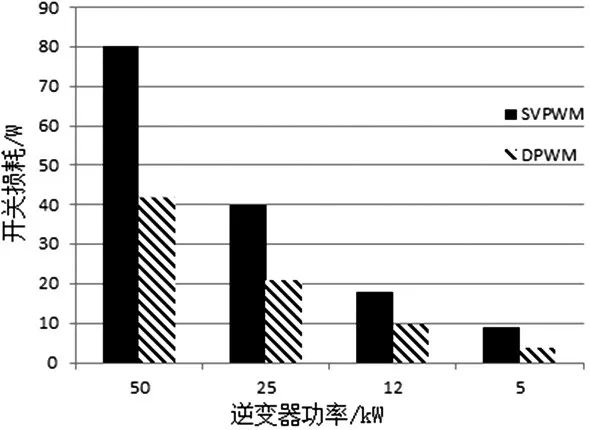

标准PWM调制技术已广泛应用于电力电子技术中,但PWM调制信号含有大量的高次谐波,成为产生EMI(ElectroMagnetic Interferences)的 主 要 原 因 之一。应用DPWM(Discontinuous PWM)调制技术能有效地减小传导EMI,改善系统电磁NVH特性,减少IGBT开关损耗在车用逆变器中使用广泛。与SPWM相比较,应用不连续的正弦脉宽调制方式可使开关器件在一定范围内保持上一刻状态,可以减少IGBT开关损耗进而提高动力电机系统效率。对比动力电机逆变器在两个不同调制策略下IGBT开关损耗分布情况对动力电机逆变器效率和谐波的影响[11-12]。

王青龙等人在文献[14]中指出在SVPWM中,输出电压矢量幅值和角度由所在扇区的相邻两个基本矢量以及零矢量共同合成,在一个周期内可实现正弦脉宽调制的7段矢量进行合成进而生成连续的电压矢量圆。而DPWM主要是从SVPWM方向出发,保持其中的零矢量状态,将每个开关周期的开关次数减少到正弦脉宽调制开关数的2/3。

动力电机逆变器损耗主要是功率器件IGBT损耗和反向二极管损耗等组成,其中功率器件IGBT损耗占比较多,其他损耗占比较少。这里主要指开关损耗和导通损耗(图7、图8)。

在控制频率及电流矢量相等时,DPWM的IGBT开关损耗均小于SVPWM,其中DPWM的开关损耗与调制比M(0.7<M<1.15)共同变化,其数值为SVPWM的0.577/M倍关系,在调制比较大情况下,对于SVPWM控制方案,DPWM策略可将IGBT开关损耗等约减少一半。

图7 SVPWM和DPWM导通损耗[13]

图8 SVPWM和DPWM开关损耗[13]

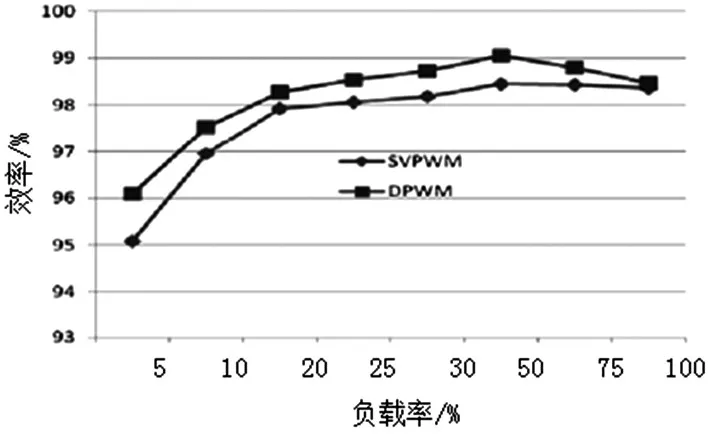

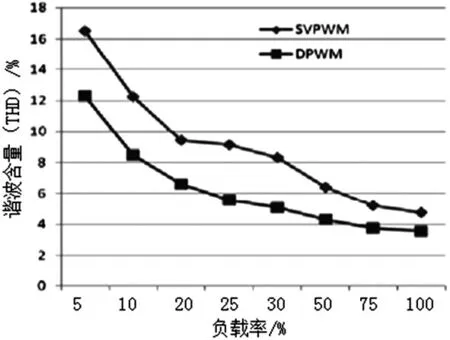

不连续脉宽调制与正弦脉宽调制相比,能量转换效率均有不同的提升(图9、图10),在高负载情况下提升约0.2%,在中负载情况下提升约0.5%,低负载情况下提升约0.5~1%[14]。

由IGBT开关损耗比导通损耗高很多,不连续脉宽调制方式作为一个周期内减少两次开关器件动作,故对IGBT损耗来说,开关损耗减少的范围大。

图9 SVPWM和DPWM转换效率曲线[13]

图10 SVPWM和DPWM谐波曲线[13]

通过对比正弦脉宽调制和不连续脉宽调制两种调制方法,证明逆变器功率器件损耗主要是开关损耗[14-15],并通过试验验证了DPWM调制的优点,并且采用DPWM调制方式在提高系统效率和降低谐波上都优于SVPWM。

5 结论及启示

(1)在永磁同步电机弱磁区,采用过调制及方波调制的方法可以有效提高端电压从而提高电机效率。

(2)在永磁同步电机全转速范围内,可以采用异步调制和同步调制相结合的调制方法,既可以保证控制效果又可以减少逆变器的损耗,同时可以兼顾动力电机输出转矩及优化NVH性能。

(3)DPWM调制策略与传统SVPWM策略相比可以有效减少开关损耗,减少谐波分量以提高动力电机工作效率,进而提高电驱动系统效率。