旋流泵菜籽-水两相流浓度特性实验与流场数值模拟

2019-06-04李其朋李春蓄

沙 毅 朱 颖 武 鹏 李其朋 王 宇 李春蓄

(1.浙江科技学院机械与能源工程学院, 杭州 310023; 2.浙江省食品物流装备技术研究重点实验室, 杭州 310023; 3.浙江大学能源工程学院, 杭州 310027)

0 引言

旋流泵是一种超强无堵塞固液流泵,主要用于:轻工、农产品、食品生产中纸浆、蔗渣、贝壳、小麦、黄豆和马铃薯等的水力输送;煤炭、电力、冶金行业中煤浆、灰渣、矿石等的输送;河道、港口和水库等的水利清淤疏浚;环保粪便等污水污物的排放等[1-3]。

固液两相流水力输送主要研究方向之一是浓度及其流场特性研究。先前的研究已达成下列成果:低浓度与高浓度两相流运动机理有本质上的不同,提出动理论描述固液两相流中固相运动,给出两种浓度下颗粒速度分布函数[4];采用颗粒动力学双流体模型,展示了管道内不同作用力模型速度及浓度分布规律,完成相关两相流动数值模拟[5];阐明叶片数等水力几何参数对旋流泵性能影响及其与离心泵性能对比试验结果[6],展示蔬菜萝卜在旋流泵中的流动观察;在对旋流泵输送清水、纸浆和煤浆实验研究基础上,发现输送纸浆泵扬程和效率高于清水,而输送煤浆略低于清水,并提出了旋流泵经验系数设计法[7]。

旋流泵是一种由半开式叶轮离心泵及切线泵演变而来的两相流泵[8],叶轮与半开式离心泵形式基本相同,主要差别在于压水室位置不同,造成工作原理相差较多。离心泵叶片与进水节前盖板间隙较小,而旋流泵叶片位于涡室中,与进水节前盖板隔了个无叶腔。两相流泵大多按清水一相流设计,这与实际情况产生偏离。菜籽是一种典型的规则球状颗粒物料(实体相对密度略大于1),本文以此展开旋流泵输送不同浓度下的菜籽两相流特性实验及流场数值模拟,以解决以下问题:定性探讨旋流泵固液两相流动及颗粒浓度变化基本原理;在菜籽浓度对泵性能影响实验基础上,阐明旋流泵性能变化规律及变浓度外特性换算方法;通过数值模拟展示变颗粒浓度旋流泵内部流场及浓度分布规律;提出旋流泵等两相流泵优化设计的改进方法或措施。

1 旋流泵固液两相流动基本原理

按照流体力学原理,旋流泵应属于离心力和摩擦力双重效应动力泵[9-12]。液体进入叶轮,在离心力作用下动能增加,甩向涡室外缘。无叶腔中心为旋涡中心,液流在大气压作用下不断流入泵进口,经过叶轮最后与无叶腔中液流进行能量交换而流出泵体,这部分流体主要是通过离心力作功而获取能量,被划分为贯通流。运动规律可以用离心泵原理进行分析,叶片之间由于惯性会形成与叶轮旋转方向相反的轴向旋涡运动。同时旋转叶片表面与无叶腔中液体产生紊乱摩擦,受叶片表面摩擦力的作用,使流体发生与叶轮同向的轴向环流运动,这部分液体的受力分析应符合牛顿内摩擦定律。无叶腔内部分流体不经过叶轮而与贯通流汇合直接流出泵体,这就是回流。萝卜运动就是由泵进口通过回流直接流出无叶腔及泵出口。一般颗粒随液体进入叶轮的轴向速度较小,而叶片的旋转圆周速度较大,小颗粒的煤粉、纸浆、菜籽等可以进入叶轮间接通过水接受离心力作功,而黄豆、马铃薯等大颗粒物料会被叶片扫回无叶腔,形成回流而直接流出泵体。本文假定:

(1)泵叶片只能对液体作功而对固体不能作功,固体只能间接通过流体而获得能量。液体动能可以转化为压能,而固体只有惯性动能。在旋转叶轮内贯通流速度大于颗粒速度,固体颗粒对液体产生相对阻塞作用。无叶腔过流面积增大,液流速度降低,部分动能转化成压能,颗粒密度及惯量大于液体,固体对液体产生相对抽吸作用。

2 旋流泵输送菜籽浓度特性实验

2.1 样机设计及数值模拟坐标系

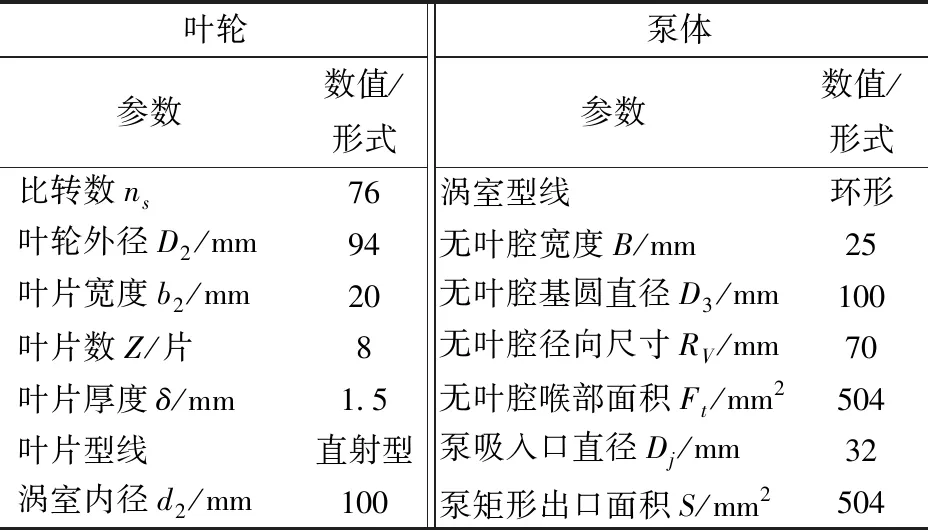

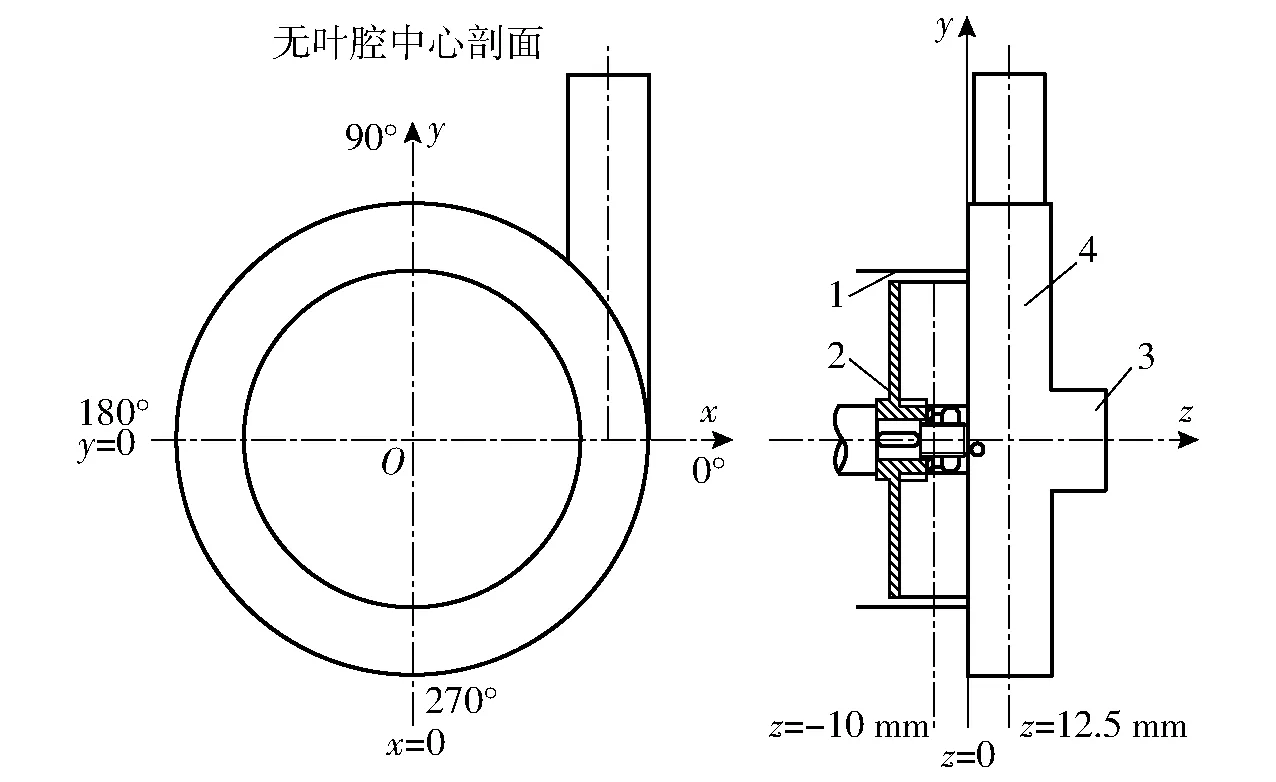

本文参照文献[7]完成32WB8-12型样泵设计,泵体采用可视化有机玻璃材料制作,设计参数如表1,水力设计参数如表2及图1和图2。数值计算三维坐标系以泵旋转轴线为z轴(图2),无叶腔后壁与轴线交点为坐标系原点O,x轴正向指向无叶腔出水侧,y轴正向与出水流道平行并指向出口。

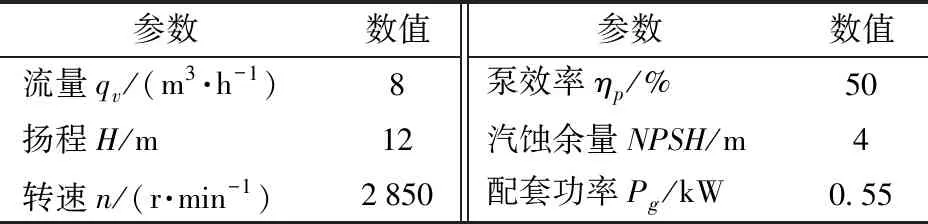

表1 32WB8-12型旋流泵设计参数Tab.1 32WB8-12 vortex pump design parameters

表2 旋流泵水力设计几何参数Tab.2 Vortex pump hydraulic and geometric parameters

图1 叶轮水力设计参数及加工图Fig.1 Impeller hydraulic geometric parameters

图3 泵特性曲线Fig.3 Pump performance curves

图2 泵体几何结构图Fig.2 Diagram of chamber component and geometric parameters1.涡室边壁 2.叶轮 3.泵进口 4.无叶腔

z=-10 mm表示叶轮中间轴截断面,z=12.5 mm表示无叶腔中间轴截断面。

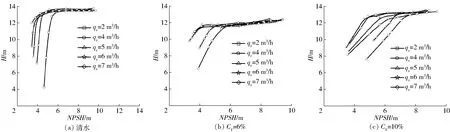

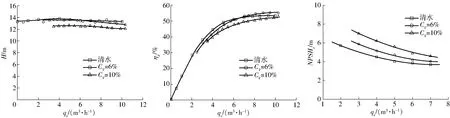

2.2 不同菜籽浓度泵特性实验

在小型泵开式实验台上完成实验[13],实验方法参照GB 3216—2005。选用菜籽等效粒径d=1 mm,密度ρ=920 kg/m3(大气中测得,为不连续体)。配置了体积分数CV分别为6%、10%和15%的菜籽固液两相流实验液,在额定转速2 850 r/min下分别完成旋流泵输送清水和两种浓度(体积分数6%和10%)菜籽特性实验。与清水实验不同在小流量或零流量时,菜籽会淤积在阀门处,最后导致菜籽挤压堵塞出水管,实验中断。CV=15%时泵运转已出现波动不稳定,进入失效状态。绘制性能曲线,如图3~5所示,3种介质设计工况、最优工况和数值模拟工况下性能测量数据如表3所示。

经分析可以得出:模型泵最优工况与设计工况有所偏差,浓度越大,偏差越大。扬程曲线近似水平,这与离心泵叶轮叶片出口安放角β2=90°情况基本一致,轴功率曲线上升平缓,没有离心泵β2=90°那么陡升。CV=10%时扬程和效率明显下降。CV=6%时最优工况较输送单相清水效率提高近2个百分点,扬程下降近0.3 m。CV=10%时最优工况效率比清水下降0.68个百分点,泵扬程下降1.26 m。随着浓度提高临界汽蚀余量近似等比递增,抗汽蚀性能降低,汽蚀余量曲线呈与离心泵相反趋势。

3 旋流泵输送不同浓度菜籽流场数值模拟

3.1 基本假设与计算模型

图4 泵汽蚀性能曲线Fig.4 Vortex pump cavitation curves

采用Mixture多相流模型对旋流泵在表3中3种实验测定数值模拟工况进行内部固液两相湍流场数值模拟[14-19],流量统一采用清水最优工况qv=9.31 m3/h。计算介质为水和菜籽颗粒混合流,先进行单相清水数值模拟,然后再分别进行体积分数CV为6%、10%,颗粒直径为1.0 mm内部流场数值计算,得到压力、速度及旋涡结构等流场信息。假设液体相为不可压缩,颗粒为分散相,相物理特性均为常数;颗粒相为球形且粒径均匀,不考虑相变;泵内流动为定常流动。结构域网格利用ICEM进行六面体网格划分,对流动变化剧烈区域和边界层进行网格加密,捕获更多流动特征。考虑了在清水条件下对网格无关性进行验证,分析5组网格数量对泵扬程的影响。最终选择了第3组网格为计算网格,网格数为519 166。其中进口、无叶腔、叶轮旋转区域网格数量分别为43 925、110 485、364 756。

图5 不同体积分数性能曲线Fig.5 Performance curves comparison of different sandy volume fractions

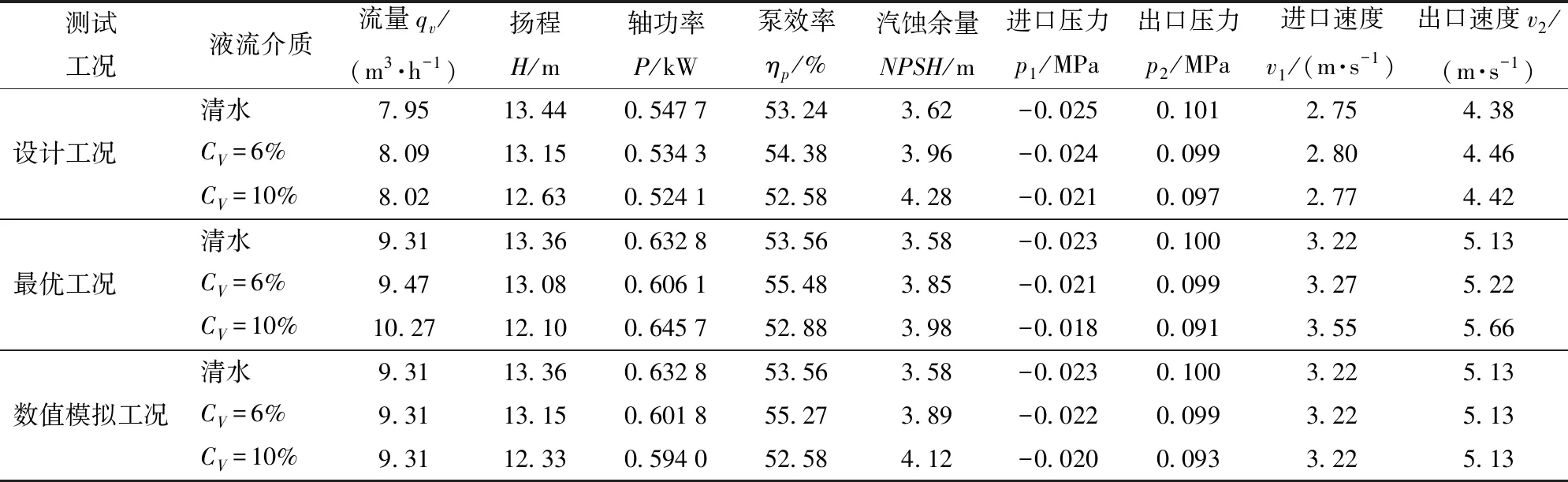

表3 泵性能测试工况数据Tab.3 Test data on operating conditions of pump

3.2 旋流泵变浓度内部流场数值计算

图6 泵x=0轴面静压分布Fig.6 Static pressure distribution maps on vertical cross section (x=0)

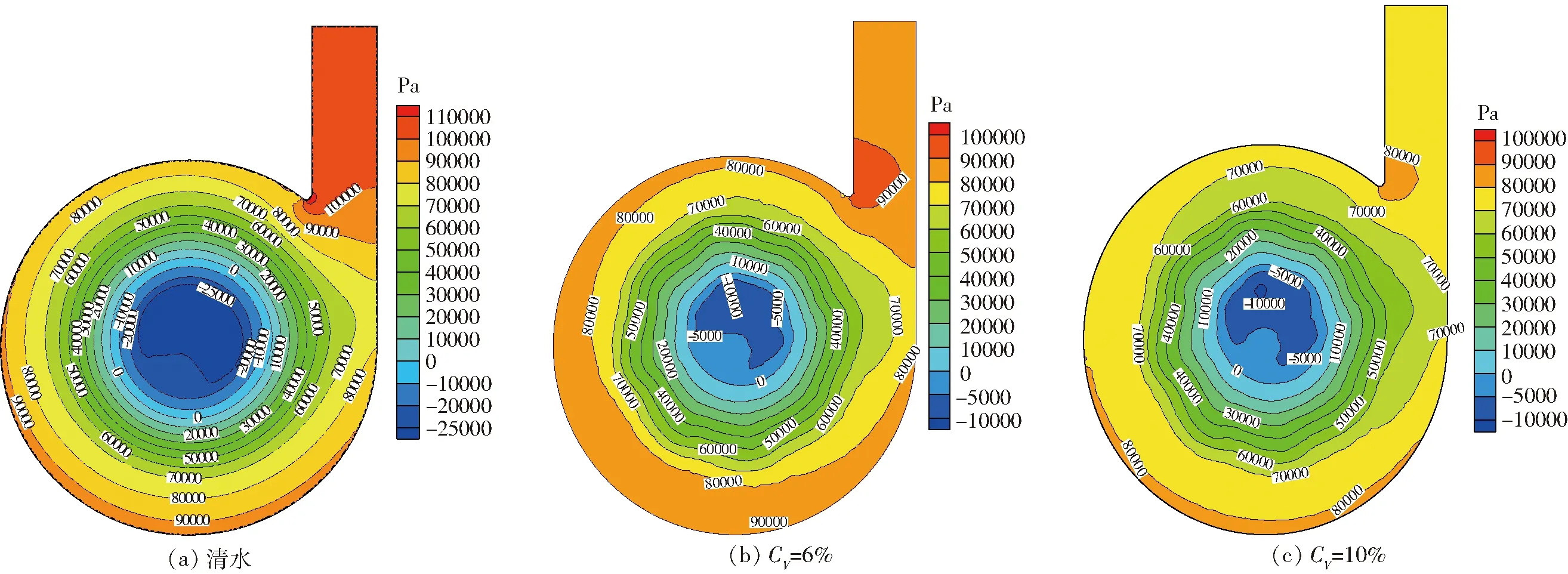

图7 无叶腔中心z=12.5 mm轴截面静压分布Fig.7 Static pressure distribution on axial cross section of chamber centre (z=12.5 mm)

图8 叶轮中心z=-10 mm轴截面静压分布Fig.8 Static pressure distribution maps on axial cross section of impeller centre (z=-10 mm)

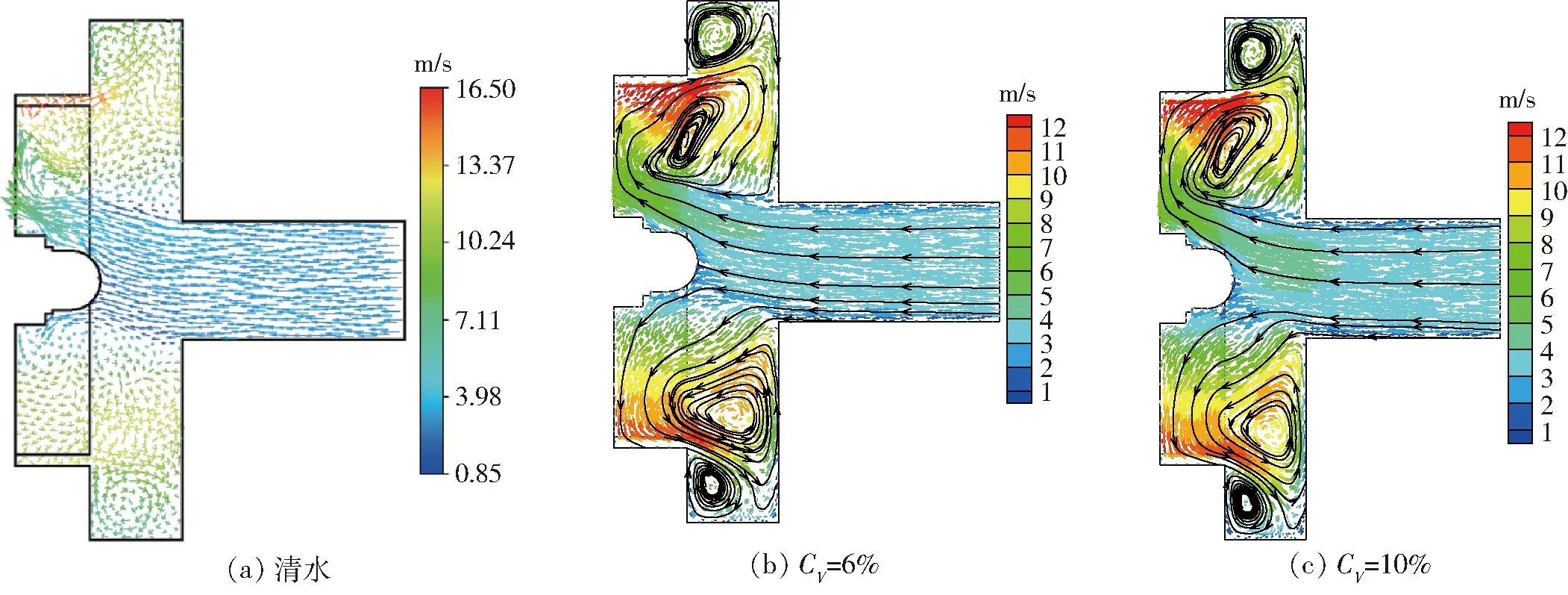

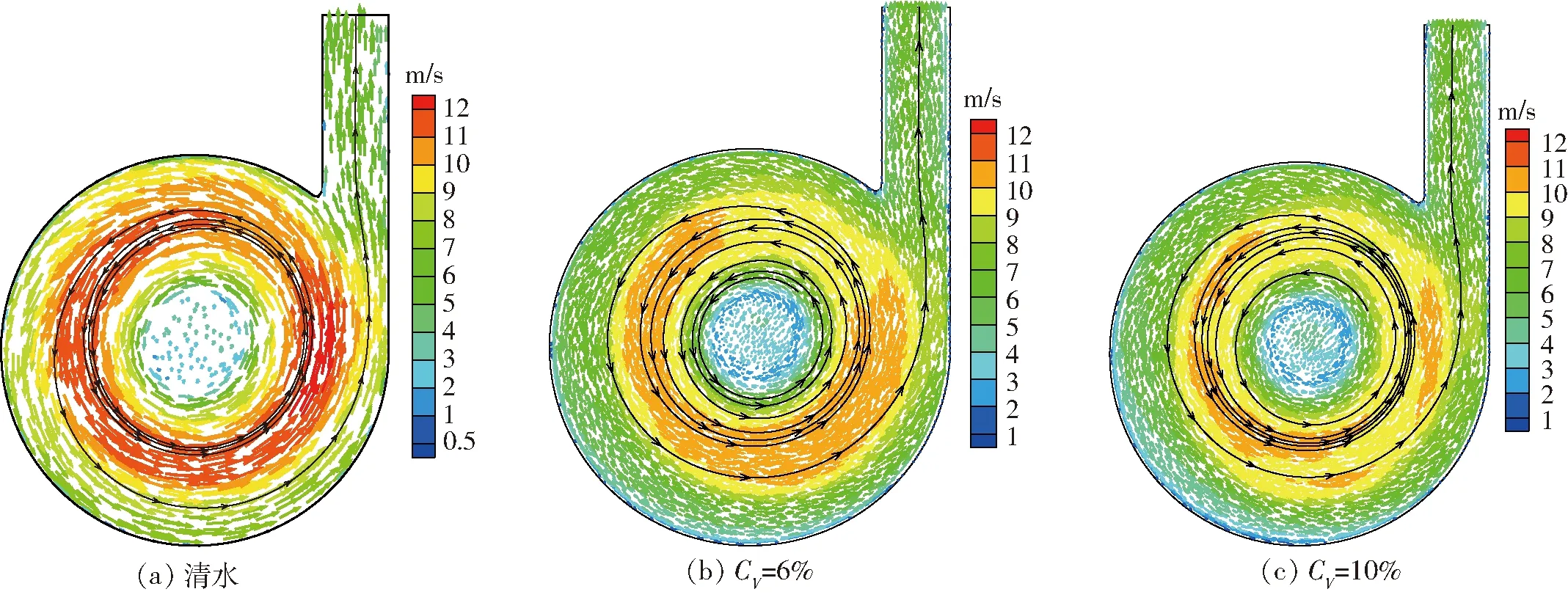

图9 泵x=0轴面速度矢量图Fig.9 Velocity distribution maps on vertical cross section (x=0)

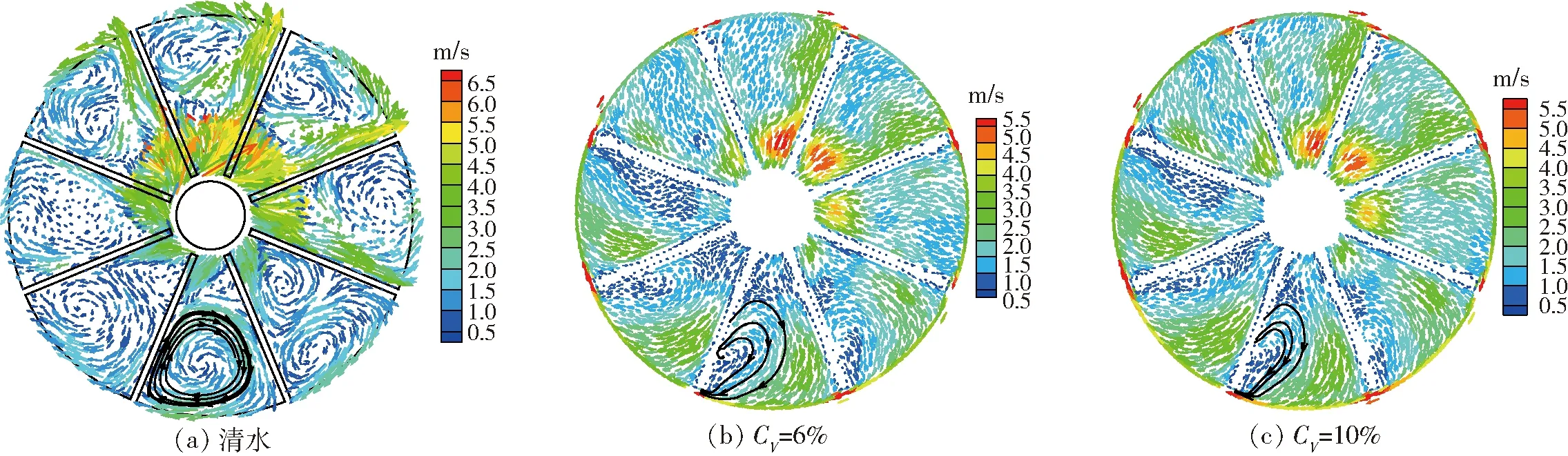

图10 无叶腔中心z=12.5 mm轴截面速度矢量图Fig.10 Velocity distribution maps on axial cross section of chamber centre (z=12.5 mm)

图11 叶轮中心z=-10 mm轴截面速度矢量图Fig.11 Velocity distribution maps on axial cross section of impeller centre (z=-10 mm)

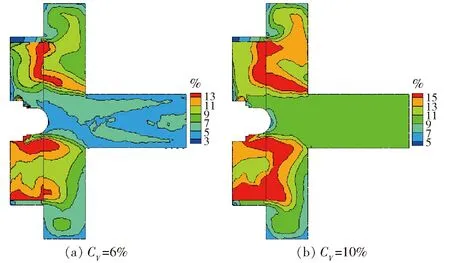

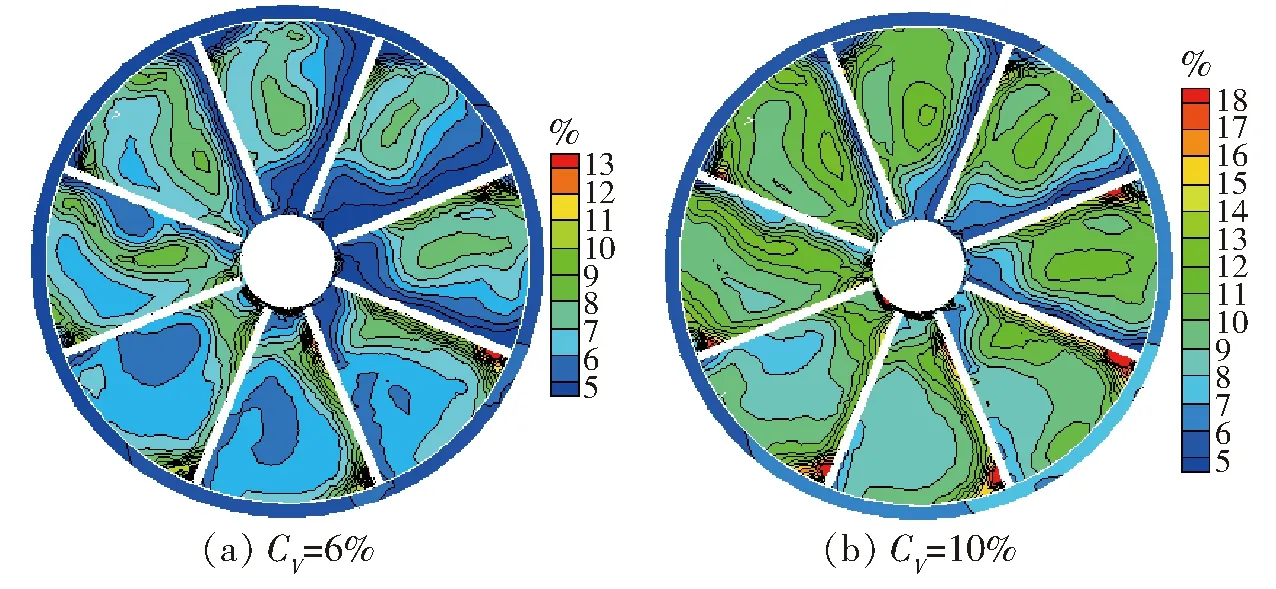

基于压力求解器适用于不可压缩流动问题,采用SIMPLE算法进行求解,使用压力和速度之间的相互校正关系来强制质量守恒并获取压力场。为保证计算精度,以一阶精度计算结果为初始流场,二阶迎风(Second order upwind)格式作为最终计算结果。一阶迎风离散格式具有较高的鲁棒性,二阶迎风保留了Taylor级数的第1项和第2项。采用RNGk-ε湍流模型模拟射流撞击、分离流、二次流和旋转流等复杂流动,这种模型在强流线弯曲、旋涡等方面有更好的表现。计算域的进口采用总压进口条件,并假定进口处颗粒体积分数均匀分布;出口采用总质量流量速率条件;全流道内与液体相接触的面,对于流体相采用无滑移壁面条件,固体颗粒相采用自由滑移壁面条件。图6~11为压力和速度流场分布情况;图12~14为固粒体积分数分布情况。图中压力数值为相对于泵出口设置静压(101 325 Pa)的静压。

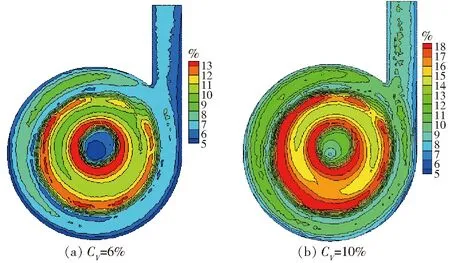

图12 泵x=0轴面固粒体积分数分布Fig.12 Sandy volume fraction distribution maps on vertical cross section of pump (x=0)

图13 叶轮中心z=-10 mm轴截面固粒体积分数分布Fig.13 Sandy volume fraction distribution maps on axial cross section of impeller centre (z=-10 mm)

图14 无叶腔中心z=12.5 mm轴截面固粒体积分数分布Fig.14 Sandy volume fraction distribution maps on axial cross section of chamber centre (z=12.5 mm)

对流场数值模拟进行分析可以得出:

(1)浓度越小,泵进口压力越小,与实测基本一致;压力最低点出现在叶片进口背面侧区域,浓度越小,该区域压力越小,清水压力最小,可达近-4×104Pa;叶轮下部压力明显大于上部,两相流叶轮下部压力明显大于清水,两相流达8×104Pa,清水只有7×104Pa。清水和CV=6%无叶腔中下部压力明显大于叶轮,均为9×104Pa,CV=10%与叶轮持平,这与介质质量和离心惯性力变化相关。3种流态均在隔舌处存在一小片低速升压区,这是两相流撞击所致;浓度越小,泵出口压力越大,这与实测基本一致。

(2)浓度越小,泵进口速度越大,单相水流速度分布较均匀,菜籽两相流在靠近管壁存在一薄层慢速流,浓度越大,慢速流层越厚;浓度越大,无叶腔中环流速度越小,高速区域也越小,泵出口速度几乎相当,受浓度变化影响不大。

(3)泵在叶轮内表现为以强制涡为主,无叶腔中在叶轮直径范围内也具有强制涡性质,大于直径范围呈自由涡特征;叶轮内呈轴向旋涡运动,浓度增大,轴向旋涡强度明显降低;浓度越大,无叶腔中速度环量越小,旋涡强度也越小。

(4)在叶轮内部,叶片工作面附近的颗粒浓度明显小于背面的浓度。叶轮上部浓度明显大于下部:无叶腔内的颗粒浓度大于叶轮内的颗粒浓度,下部浓度大于上部。这说明颗粒进入泵体内后主要分布于无叶腔内。在整个流道内,颗粒浓度最低的是在叶轮进口轮毂处。水流是连续体可以随机转弯,而颗粒只能被水流裹挟转弯,故叶片进口和出口是淤积高浓度区,CV=10%时固粒体积分数可达18%。

4 旋流泵输送菜籽浓度特性综合分析

4.1 数值模拟实验验证及准确性分析

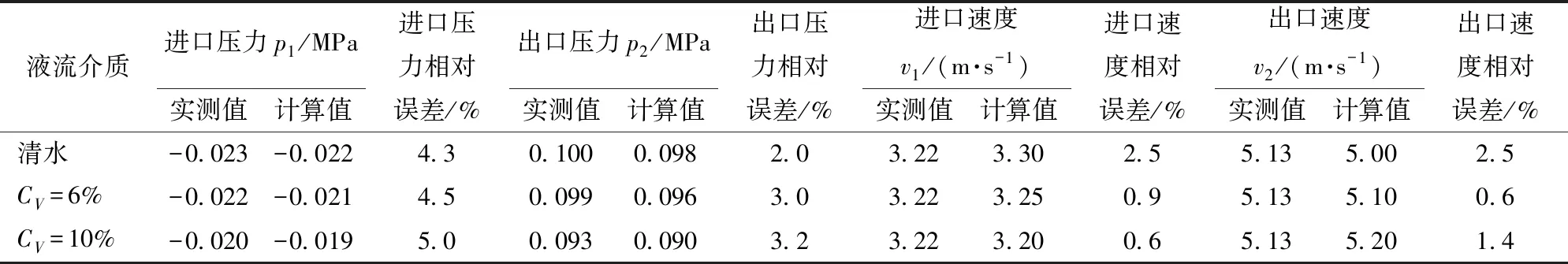

表4为流量qv=9.31 m3/h工况下泵进、出口压力和速度实测与计算数据对比。压力最大相对误差为5.0%,速度最大相对误差为2.5%,说明流场数值模拟精确度较大,具有充分的有效性、准确性和可靠性。

表4 泵进、出口流场实测与计算数据对比及误差Tab.4 Comparison and error of measured and calculated data in pump inlet and outlet

4.2 性能曲线与流场综合分析

(1)汽蚀性能主要与泵进口流态相关,旋流泵流量增加,速度增大,压降梯度减小,故表现为流量增加、汽蚀余量减小;浓度增大,菜籽数量增加,泵进口菜籽相对阻塞绕流运动加剧,流动损失增大,汽蚀余量增大,故汽蚀性能曲线近似均匀递增。旋流泵清水与变浓度汽蚀余量可近似按下降抛物线均匀递增进行换算,体积分数每提高5个百分点,汽蚀余量大约提高1 m。

(2)浓度增大,叶轮叶片间轴向旋涡运动减弱,无叶腔中速度环量减小,即旋涡强度减小;轴向旋涡会引起叶片相对速度产生滑移,泵理论扬程减小,减弱叶轮转换能量的功能,引起附加水力损失,这是叶片泵进、出口速度三角形计算和有限叶片数扬程修正的主要依据。若泵内轴向旋涡强度减小引起附加水力损失的减小量大于菜籽绕流流动损失的增大量,则表现为CV=6%时最优工况较单相清水时效率提高近2个百分点;浓度进一步增大,菜籽绕流流动损失的增大量大于轴向旋涡附加水力损失的减小量,则表现为CV=10%时最优工况效率下降,泵扬程也下降。由此可以得知,两相流有减弱叶轮内轴向旋涡强度的趋势,出口附加相对速度Δw2减小,叶片式两相流泵设计叶片出口安放角β2应当取小值。

(3)减小泵进口管壁慢速流层可以提高泵性能,泵进口过流面积以偏小为宜,可适当提高流速。为减小旋流泵叶片进口和出口淤积浓度,加大涡室直径即加大叶轮与涡室内壁距离;叶轮轮毂螺母以半球形状为宜,以适应贯通流;隔舌处为低速淤积区,为减小隔舌磨损,隔舌角应取小值且隔舌头部圆角半径加大。

5 结论

(1)旋流泵属于离心力和摩擦力双重做功动力泵,两相流固相的介入有减弱旋涡强度及抑制其扩展的功效,也会产生绕流附加流态,前者流动损失的减少量有限,后者流动损失的增加量随颗粒浓度的提高而上升直至运行失效。旋流泵菜籽体积分数达15%开始运转失效。

(2)旋流泵CV=10%时扬程和效率明显下降,故两相流泵设计扬程比清水泵提高约1 m,或在同流量下扬程换算大约降低1 m;体积分数每提高5个百分点,汽蚀余量大约提高1 m。

(3)叶轮旋转圆周速度减小,可以提高更多的固相颗粒进入旋流泵叶轮接收做功的机会。再则,两相流动中若绕流运动速度较大,则会伴随出现边界层分离现象,绕流损失增大,泵进口汽蚀程度进一步恶化,故两相流泵一般不适宜高速流场,即不适宜匹配高转速原动机。