基于激振理论的玉米多棱摘穗辊设计与试验

2019-06-04耿端阳鹿秀凤于兴瑞刘洋成金诚谦

耿端阳 王 骞 鹿秀凤 于兴瑞 刘洋成 金诚谦

(1.山东理工大学农业工程与食品科学学院, 淄博 255049; 2.山东理工职业学院机电工程学院, 济宁 272067)

0 引言

玉米收获是玉米生产环节中最重要、工作条件最艰苦的环节之一[1-3],其机械化作业已成为降低收获成本、保障玉米安全贮存的关键[4-7]。目前国内玉米收获机主要有两种摘穗结构[8-9]:摘穗辊式结构和板式结构。摘穗辊式结构简单,摘穗效率高,但是由于果穗直接与高速转动、表面带有螺旋凸棱的摘穗辊持续接触,导致果穗啃伤和落粒损失较大[10-11];板式结构虽然避免了果穗与旋转部件的直接接触,降低了果穗的啃伤率与落粒损失[12-15],但带穗茎秆在拉茎辊作用下受到摘穗板的突然阻滞时,茎秆经常被拉断,易导致割台的堵塞[16-17],特别是摘穗板间隙不合适时,该问题表现得尤为突出,严重影响玉米收获割台工作的可靠性[18-19]。

为此,国内相关学者对新型摘穗原理与结构进行了研究[20-21],张丽萍等[22]研制的仿生掰穗装置,采用掰穗指自上而下掰断果柄,完成果穗与茎秆的分离,减小了摘穗过程的动力消耗,降低了籽粒的啃伤率;贺俊林[18]从改进摘穗辊凸棱结构入手,将摘穗辊表面凸棱结构改为沿果穗运动方向的流线型结构,使其形状与玉米果穗根部外缘的统计形状相互切合,降低了螺旋凸棱对果穗的啃伤,取得了较好的试验效果;赵排航等[23]采用惯性摘穗原理,研制了一种基于惯性力折断果柄的新型玉米摘穗机构,对低损摘穗方式进行了有益的探索。耿端阳等[24]开发了基于激振摘穗的立辊式穗茎兼收玉米收获机,利用激振摘穗方式在保证割台工作可靠性的同时,果穗啃伤与落粒损失得到明显控制,且减小了作业过程的功率消耗,提高了果穗的收获效率。

为进一步完善玉米机械化收获理论,本文基于激振摘穗原理,对激振摘穗辊进行关键结构设计及参数确定,进而通过试验对激振摘穗辊的设计参数进行验证和优化,以期为激振摘穗装置的设计提供理论依据。

1 低损高效激振摘穗原理

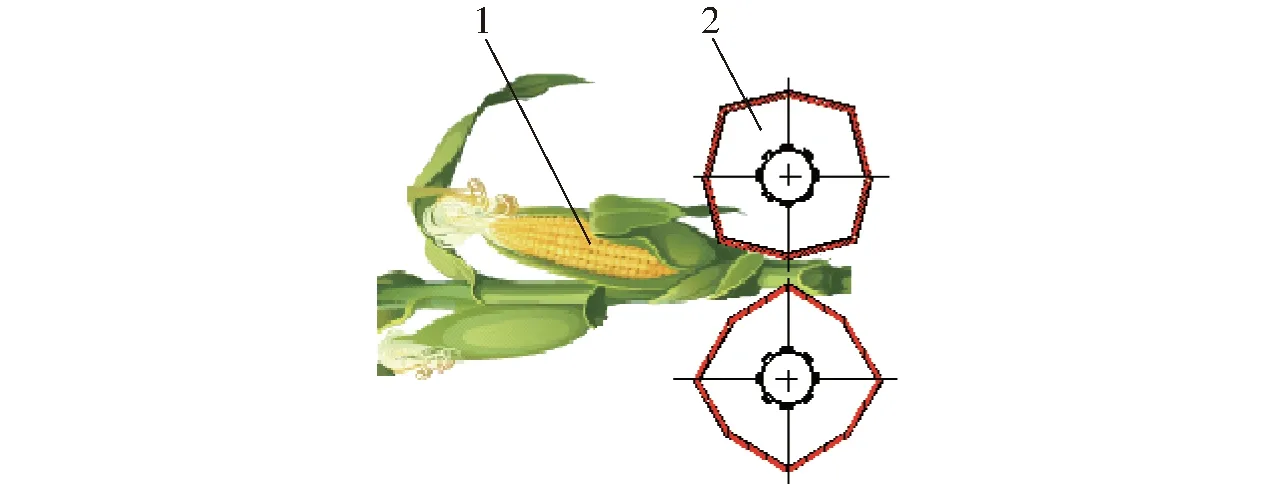

针对当前辊式玉米收获过程中果穗啃伤和籽粒啃落问题,本文基于激振原理,与雷沃重工国际股份有限公司联合开发了多棱立辊式摘穗玉米收获机,其摘穗原理如图1所示。

图1 多棱立辊摘穗原理示意图Fig.1 Schematic of vertical multi-polygonal snapping rollers1.玉米果穗 2.多棱摘穗辊

作业时,随着两摘穗辊的相对向内转动,茎秆被夹持输送通过两摘穗辊间隙,由于两摘穗辊结构为异形棱柱结构,所以在摘穗辊转动过程,夹持茎秆的两个棱边在不断变化其位置,进而带动茎秆左右高频振动,特别是当果柄被摘穗辊夹持后,更强化了果穗的激振效果,当果穗获得大于果柄与果穗、果柄与茎秆之间连接的惯性力(折柄力矩)时,即可折断、挤断果柄完成果穗与茎秆的分离。因此研究激振摘穗机理,确定摘穗辊运动参数,优化摘穗辊结构成为优化摘穗结构、保证作业质量的关键。

2 果穗激振摘取理论与摘穗辊结构参数设计

由上述摘穗原理可知,激振摘穗的关键是由激振辊带动果穗产生高频振动,即茎秆在夹持输送过程受到摘穗辊夹持棱边位置不断变化的作用,使其产生高频振动,实现果穗与茎秆分离。为了简化分析,将茎秆振动过程描述为简谐运动。

2.1 简谐运动特性

简谐运动的运动学方程为

x=δsin(ωt+φ)

(1)

式中δ——简谐运动振幅,m

ω——简谐运动角速度,rad/s

φ——简谐运动初始相位,rad

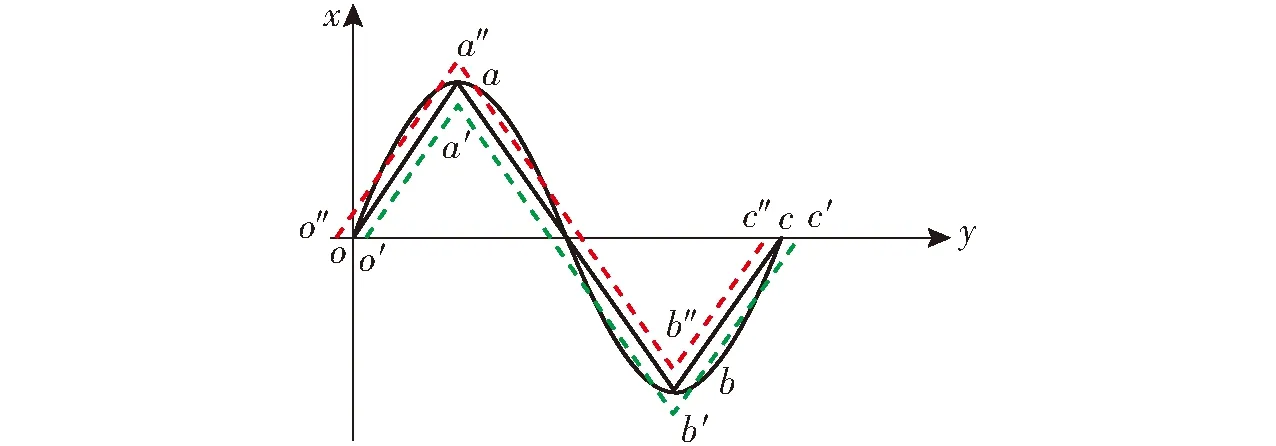

该简谐运动波频特性如图2所示,图中T为简谐运动周期。

图2 简谐运动波频特性Fig.2 Wave-frequency characteristics of simple harmonic motion

由图2可知,简谐运动的波形变化主要受到振幅δ和频率f影响,其中振动频率

(2)

该简谐运动的速度和加速度为

x′=δωcos(ωt+φ)

(3)

x″=-δω2sin(ωt+φ)

(4)

2.2 激振摘穗模型建立与参数确定

由式(4)可知,简谐运动过程果穗加速度x″主要受到振幅δ和振动频率f影响,若要使果穗产生足够的惯性力,必须增大玉米茎杆振幅δ或者振动频率f。

玉米收获作业中,立式摘穗可以避免果穗与旋转摘穗辊的持续接触,且其转速较高,其中避免果穗与摘穗辊的持续接触可以减少果穗的啃伤和籽粒的啃落;而较高的转速不仅有利于提高作业效率,而且有利于果穗产生较大的激振力,保证了果穗与茎秆的可靠分离,因此本激振摘穗技术选择了高速立式割台配合能引起激振作用的激振摘穗方式完成果穗与茎秆的分离。

为使茎秆产生周期性的往复振动,该摘穗辊采用能够实现自激振动的异型多棱摘穗辊结构,即其棱边分别位于两个不同直径的同心圆周上,两圆的半径差即为茎秆振动的有效振幅δ,其中直径小的圆为基圆,直径大的为顶圆。设摘穗辊转速为n1,摘穗辊基圆直径为d,则顶圆直径为d+2δ。为简化模型,假设激振波的初始相位为0 rad,果穗与果柄之间的连接力为F1,果柄与茎秆之间的连接力为F2,果穗质量为m,则其激振摘穗模型可以近似描述为

y=d/2+δsin(ωt)

(5)

茎秆夹持输送过程振动所产生的惯性力主要由振动频率f和振幅δ决定,该系统中,由于两摘穗辊棱边每转换一次,则茎秆振动方向改变一次,因此带穗茎秆振动频率由摘穗辊角速度和摘穗辊棱边数共同决定;为了防止摘穗辊转速过高导致的机器剧烈振动,设计时优先选择增加摘穗辊的棱边数来提高激振频率。设摘穗辊每转一周的激振频率为n2(即摘穗辊棱边数n),则摘穗辊工作过程产生的激振频率为

(6)

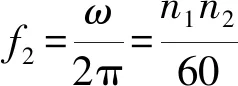

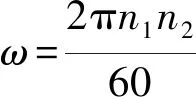

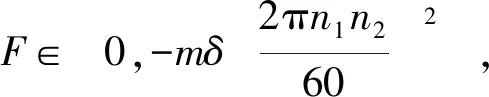

根据振动力学[25]设f1为外界激振频率,f2为玉米植株激振响应频率,可知

(7)

(8)

(9)

进而可得激振作用下惯性力的振动周期为

(10)

因此,满足上述条件的摘穗辊激振模型为

(11)

相应地,摘穗辊运动过程的运动速度、加速度分别为

(12)

(13)

进而得果穗在摘穗辊激振作用下的惯性力为

(14)

式中a——加速度

由式(14)可以看出,玉米果穗在激振输送过程中,果穗质量m为玉米固有特性,视为常量,因此其惯性力F主要由振幅δ、摘穗辊转速n1及摘穗辊每转一周的激振频率n2(即摘穗辊棱边数n)决定,且该惯性力并非一个恒定值,而是一个周期性变化的值,激振摘穗效果主要由惯性力最值决定,其最值为

(15)

结合玉米摘穗过程茎秆夹持摘穗的要求,摘穗辊间隙为茎秆直径的1/3~1/2[26];摘穗辊转速大,虽然可以提高摘穗效率,有利于提高激振效果,但是过大会导致茎秆的早期断裂,影响工作的可靠性,所以本文参考文献[26],初选激振辊转速为950 r/min;对于激振振幅δ,过小可能导致振动效果的下降,过大导致摘穗辊直径增大以及茎秆的过早断裂,所以激振波振幅根据试验初步确定为6~8 mm。

2.3 激振波优化

正弦激振波可能导致摘穗辊结构过于复杂,制造成本上升,且激振力主要由激振频率和振幅决定,其中间过程对摘穗效果影响相对较小,所以工程上对其波形进行简化,即在不改变激振频率和振幅的条件下,将激振波的峰值用直线连接起来,从而使正弦激振波变为锯齿激振波oabc,如图3所示。

作业所需的激振波由一对摘穗辊产生,为保证摘穗过程中茎秆夹持输送的稳定性,尽量使两摘穗辊间隙保持一致,因此两对置摘穗辊确定为异型辊,工作时所需的激振波形以锯齿激振波oabc为基准,以摘穗辊间隙的一半为距离进行确定,即在oabc上下两边绘制平行于oabc的曲线o′a′b′c′和o″a″b″c″,所需激振波波形由o′a′b′c′和o″a″b″c″所形成的夹持通道决定,产生所需激振波形的两异型摘穗辊外形结构也分别由o′a′b′c′和o″a″b″c″曲线来确定,如图3所示。

图3 激振波波形优化与实现Fig.3 Optimization and realization of excitation wave shape

2.4 摘穗辊结构参数设计

摘穗辊的外形结构对茎秆的激振规律有很大的影响,需将上述激振波形落实到摘穗辊的结构上。

2.4.1摘穗辊基圆直径

根据前期研究[24,27],摘穗辊直径d取值范围可确定为6.8~8.1 cm(即基圆直径)。

为保证玉米茎秆按照理论激振波形式振动,将摘穗辊外形设计为多棱柱形结构,以使夹持茎秆的棱边位置变化带动茎秆实现循环往复的激振作用,其激振摘穗辊外圆(顶圆)直径为d1=d+2δ。

2.4.2摘穗辊棱边数

对于不同基圆与顶圆直径,其棱边数和长度各不相同;为防止茎秆在挤压夹持过程缠绕在摘穗辊表面,要求摘穗辊外形结构为凸棱多边形。

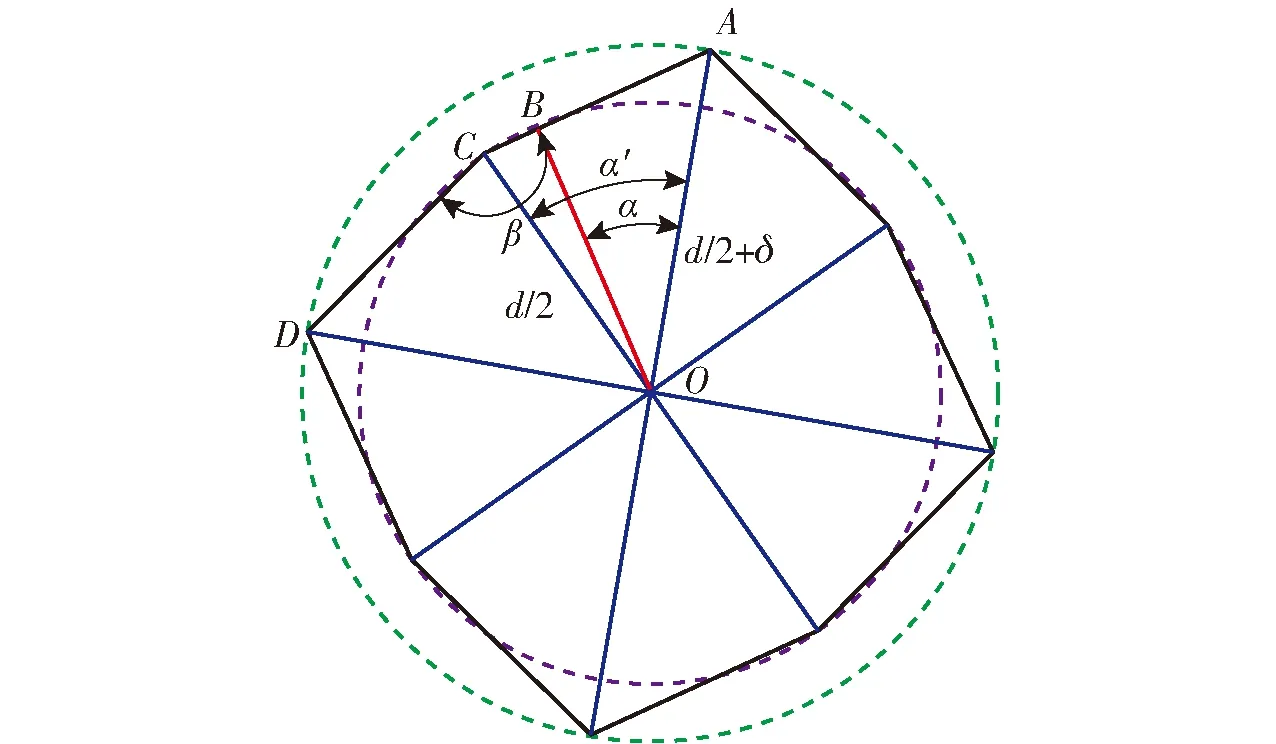

图4 摘穗辊棱边数与结构示意图Fig.4 Determination of edge number and structure of spike roller

如图4所示,内圆为摘穗辊基圆(即较小半径的棱边所在圆周),外圆为摘穗辊顶圆(即较大半径棱边所在圆周),为了保证摘穗辊为凸棱多边形,先由外圆选取一点A,从A点向内圆作切线AB,连接OB,记OA与OB的夹角为α,棱边数确定后,内圆中与A点相近较大棱角所在点取为点C,此时,OA与OC夹角为α′,AC与CD夹角为β,α′≥α,且β取值范围为(90°,180°)。

由图4可知

(16)

式中lAB、lOA、lOB——棱边AB、OA、OB的长度

所以

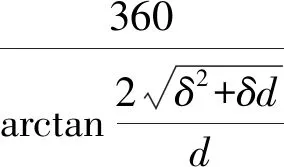

因α′≥α,所以棱边数n为

(17)

结合前述分析,为了保证摘穗辊形成周期性激振效果,要求摘穗辊的棱边数为偶数,所以最终确定的最大棱边数N为

根据前文确定的摘穗辊基圆直径和激振波振幅所确定的初始值,当d为6.8~8.1 cm,δ为6~8 mm时,通过Matlab软件对式(17)进行计算,所得结果如图5所示,最大棱边数取值范围为10~12。

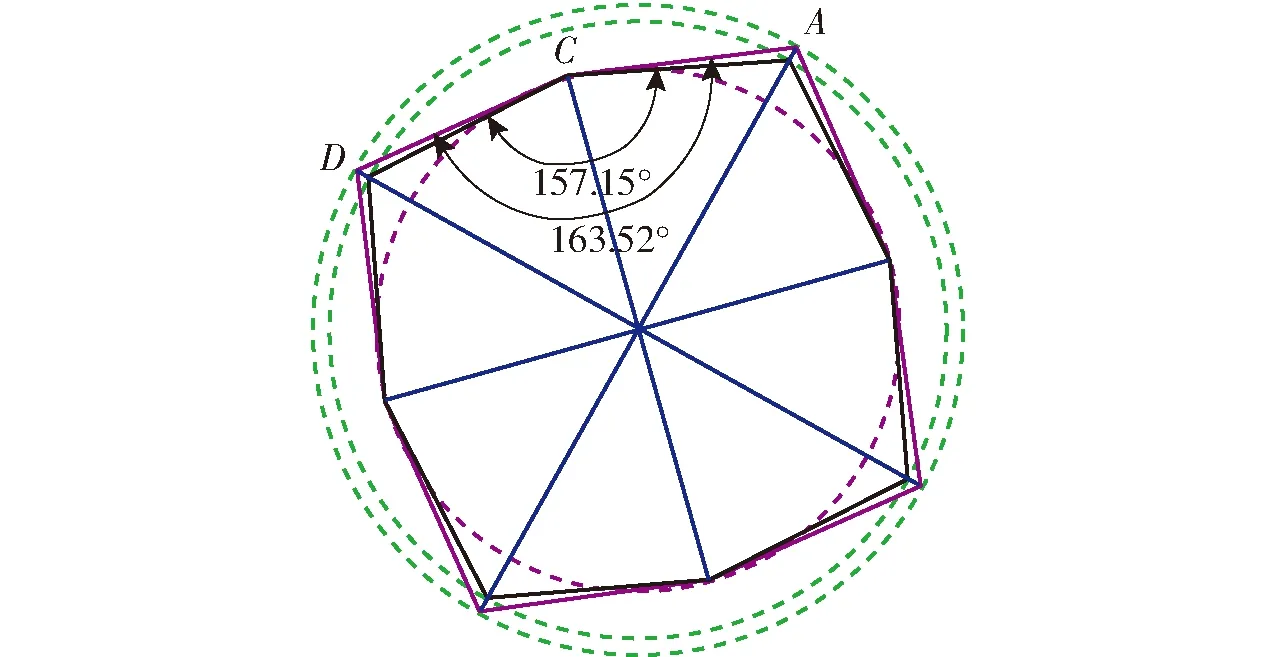

图5 最大棱边数取值范围Fig.5 Range of maximum edge number

对棱边数和β的关系进行分析,当最大棱边数为10时,β取值范围为[172.02°,179.9°],见图6a;当最大棱边数为12时,β取值范围为[178.87°,180°),见图6b。显然,当棱边数为12时,A、C、D接近共线,无法满足激振效果,因此确定最大棱边数为10,其β最小为172.02°,振幅较小,但其同一速度下激振频率较大。在同一转速条件下,棱边数决定了摘穗辊产生激振的频率和振幅,棱边数越多激振频率越高,但其振幅相对较小,确定合适的棱边数对产生理想的激振波,实现可靠的激振摘穗具有重要作用,结合前期研究,初步确定摘穗辊的棱边数为8,如图7所示,其β取值范围为[157.15°,163.52°],最终棱边数通过试验进行优化确定。

图6 最大棱边数下的β取值范围Fig.6 Range of angle β of maximum edge number

图7 N=8时的β取值范围Fig.7 Range of angle β at N=8

3 试验与分析

3.1 试验材料

试验在山东理工大学的多棱立辊摘穗装置试验台上进行,试验材料为山东省种植比较广泛的先玉335品种,试验时随机选取100株玉米为一组进行重复测量。其中试验用玉米植株的主要参数如表1所示。

表1 玉米植株参数Tab.1 Parameters of corn plant

3.2 试验台及工作原理

多棱立辊摘穗装置试验台如图8所示,摘穗辊由山东淄博长海调速电机有限公司生产的YCT112-4B型异步电磁阀调速电机进行驱动,转速调节范围0~1 250 r/min,转速变化率小于3%。试验时,模拟大田作业中玉米茎秆先送到夹持输送装置与往复式切割器处,由往复式切割器将玉米茎秆从根部切断,夹持输送装置将切断后的玉米茎秆输送到多棱立辊处,由多棱立辊完成玉米摘穗过程。

图8 多棱立辊摘穗装置试验台Fig.8 Structure of polygonal vertical-roller shape test-bed

3.3 试验方法

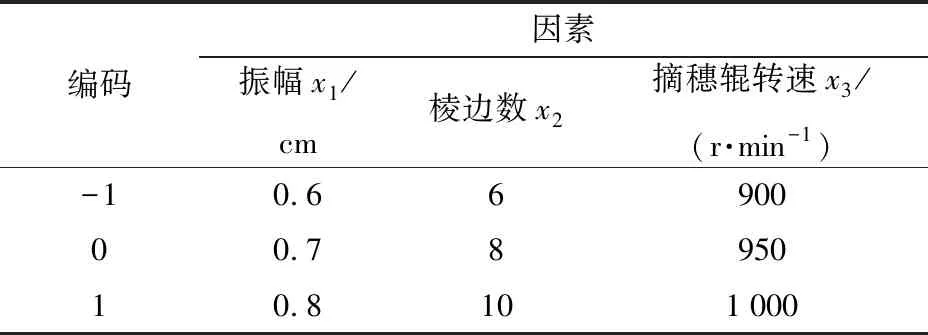

为确定最优工作参数,寻找各参数对摘穗效果的影响规律,采用Box-Behnken响应曲面试验设计方法进行正交试验,结合前期预试验,选取影响摘穗效果的棱边数、振幅和摘穗辊转速为试验因素,以籽粒破损率和落粒损失率为试验指标,开展三因素三水平的Box-Behnken响应曲面试验[28-29],各因素编码如表2所示,每组试验重复3次,取平均值作为试验结果。

表2 试验因素编码Tab.2 Factors and coding of experiment

试验中选择评价玉米收获质量的籽粒破损率和落粒损失率作为考核指标。其中籽粒破损率

(18)

落粒损失率

(19)

式中WS——有损伤、明显裂纹以及破皮的籽粒质量,kg

Wl——落地籽粒质量,kg

WZ——籽粒总质量,kg

3.4 试验结果及分析

3.4.1方差分析

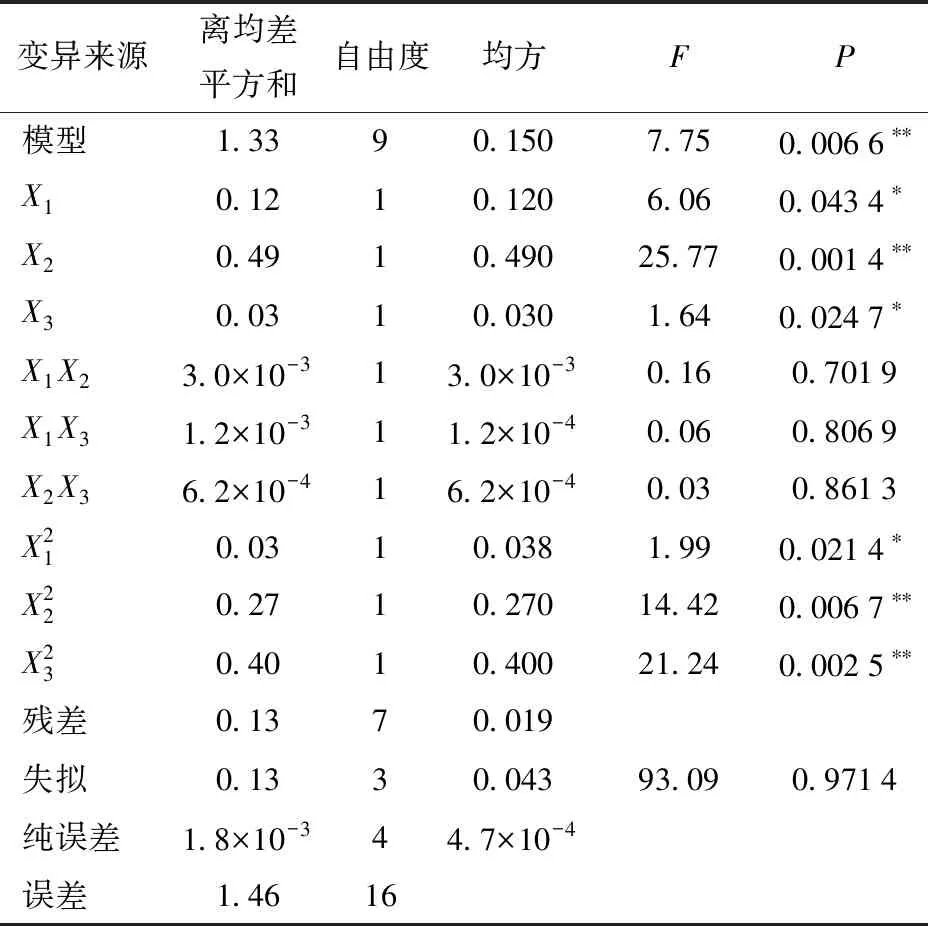

根据Design-Expert软件中的响应曲面法进行试验方案设计与数据分析,以籽粒破损率和落粒损失率作为试验考核指标。试验总次数共计17次,其中12组为析因点,5组作为零点,零点试验重复多次,以估计试验误差。试验方案和结果见表3(X1、X2、X3分别为振幅、棱边数、摘穗辊转速的编码值)。试验数据经Design-Expert软件处理后,得出籽粒破损率、落粒损失率的方差分析结果,如表4、5所示。

表3 试验方案与结果Tab.3 Test design scheme and results

表4 籽粒破损率方差分析结果Tab.4 Variance analysis result of ear biting rate

注:** 表示极显著(P<0.01),*表示显著(P<0.05),下同。

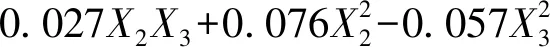

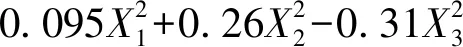

对表4、5中数据进行二次多元回归拟合,剔除不显著因素,得到籽粒破损率和落粒损失率与各因素编码值间的二次多元回归方程为

表5 落粒损失率方差分析结果Tab.5 Variance analysis result of grain loss rate

(20)

(21)

由方差分析结果可以看出,棱边数对籽粒破损率和落粒损失率均有显著影响,这是由于在摘穗辊转速一定的情况下,棱边数反映激振频率大小进而影响激振效果,这与多棱立辊摘穗装置设计中棱边数对玉米摘穗质量影响的研究结论一致[24]。

3.4.2响应曲面分析

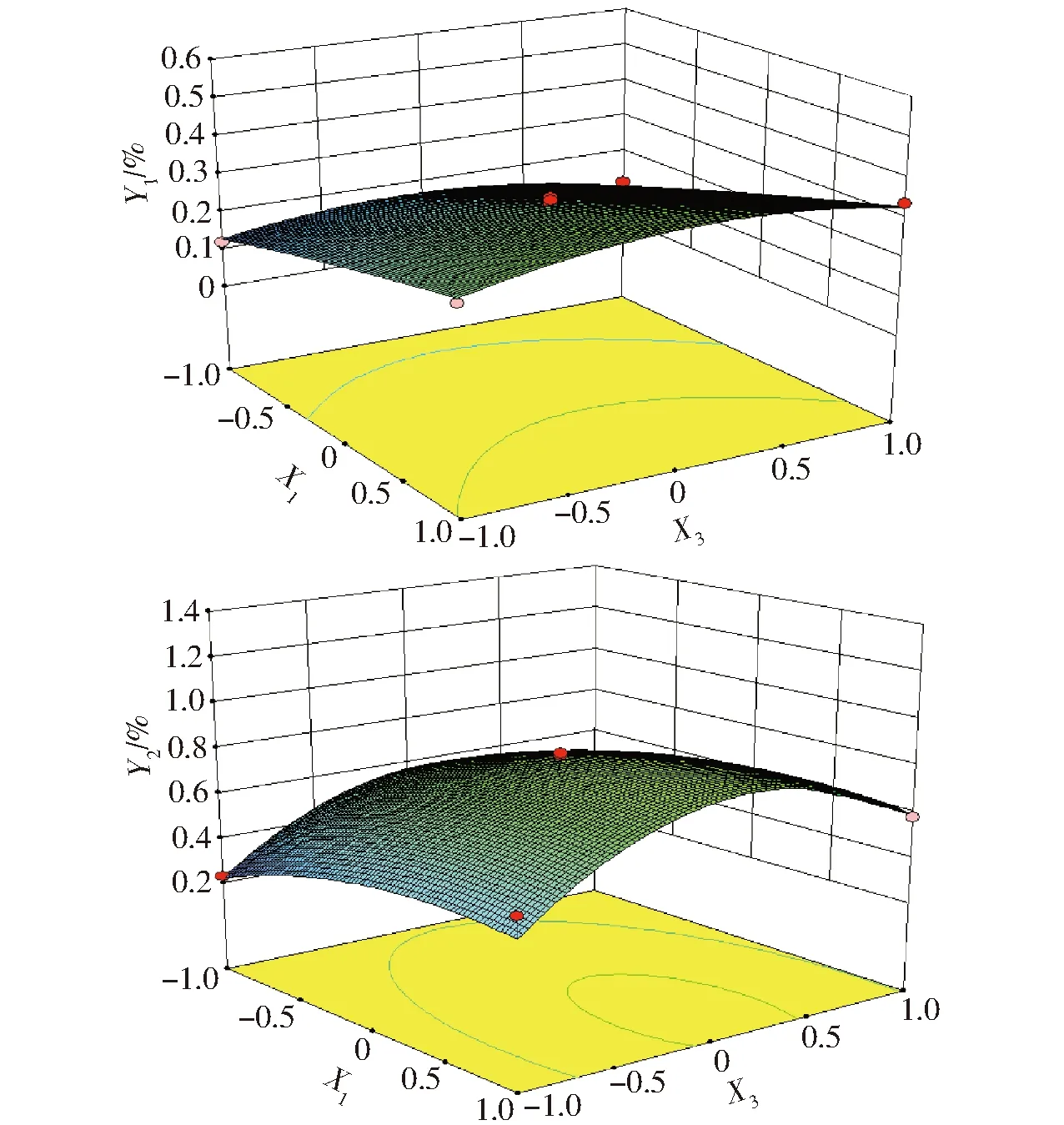

应用响应曲面法分析各因素交互作用对籽粒破损率和落粒损失率的影响,即固定3个因素中1个因素为0水平,考察其他2个因素对籽粒破损率和落粒损失率的影响[28]。

(1)当摘穗辊转速为950 r/min时,得到振幅与棱边数对籽粒破损率和落粒损失率的影响,如图9所示。随着振幅的增大,籽粒破损率和落粒损失率均呈上升趋势,这是因为激振摘穗过程中,振幅的增加导致果穗与摘穗辊的碰撞几率上升,造成摘穗质量下降;随着棱边数的增加,籽粒破损率和落粒损失率表现出先下降后上升的趋势,这是因为棱边数影响了激振频率,随着棱边数的增加,激振频率逐渐升高,摘穗过程中激振惯性力增大,更容易折断果柄,降低了果穗与摘穗辊接触的几率,因此摘穗质量提高,但过多的棱边数会使果穗振动幅度过低,使激振过程中折柄效果下降,增大了挤断果柄的几率,造成摘穗质量下降。

图9 棱边数和振幅的交互作用Fig.9 Interaction between edge number and amplitude

(2)当棱边数为8时,得到振幅与摘穗辊转速对籽粒破损率和落粒损失率的影响,如图10所示。随着振幅的增加,籽粒破损率与落粒损失率同样表现出上升的趋势,这是因为振幅对摘穗质量影响显著,振幅的增加增大了果穗与摘穗辊的碰撞几率,因此摘穗质量逐渐下降;随着摘穗辊转速的增加,籽粒破损率与落粒损失率呈先升高后降低的趋势,这是因为随着转速的增加,摘穗辊对玉米果穗的冲击也随之增大,进而造成籽粒破损与啃落,但过大的摘穗辊转速势必造成激振力过大,容易导致茎秆折断,玉米果穗伴随着折断的玉米茎秆掉落,籽粒破损率与落粒损失率又因此有所下降。

图10 摘穗辊转速和振幅的交互作用Fig.10 Interaction between rotation speed of picking roll and amplitude

(3)当摘穗辊振幅为0.7 cm时,得到摘穗辊棱边数与摘穗辊转速对籽粒破损率和落粒损失率的影响,如图11所示。随着摘穗辊转速的增加,籽粒破损率及落粒损失率均表现出先升高、后降低的趋势,这是因为在振幅一定的情况下,摘穗辊转速对果穗的冲击影响显著,因此籽粒破损率及落粒损失率均随摘穗辊转速增大呈上升趋势,但过高的转速导致激振力过大,容易造成茎秆的折断,最终使籽粒破损率与落粒损失率表现出先升高后降低的结果;随着棱边数的增加,籽粒破损率和落粒损失率均先降低,后趋于稳定,这是因为在振幅一定的情况下,随着棱边数的增加,果穗激振频率逐渐增加,因此更容易折断果柄,降低果穗与摘穗辊碰撞的几率,因此摘穗质量上升,当棱边数过多时,由于受摘穗辊转速交互作用的影响,导致摘穗能力受限,因此摘穗质量趋于稳定。

图11 棱边数和摘穗辊转速的交互作用Fig.11 Interaction between edge number and rotation speed of picking roll

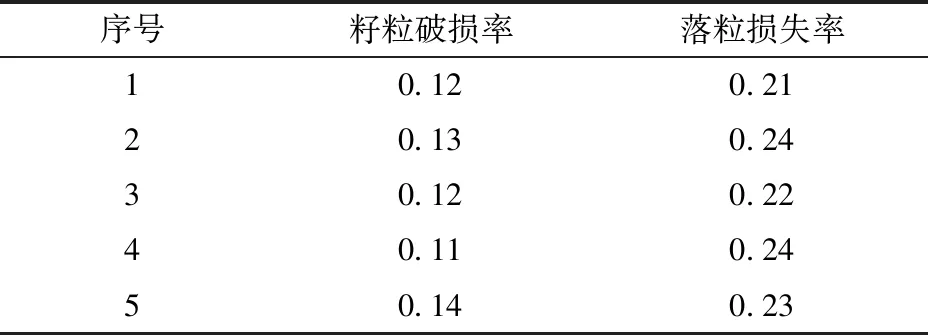

3.4.3验证试验

在上述研究的基础上,为得到试验因素最佳水平组合,即多棱立辊摘穗装置最佳设计参数,对试验进行优化设计,建立参数化数学模型,对籽粒破损率和落粒损失率的回归方程进行分析,创建目标函数F=Y1+Y2,依据GB/T 21962—2008 《玉米收获机械技术条件》,得到其非线性规划的数学模型

(22)

圆整优化结果可知,当振幅为0.75 cm,棱边数为8,摘穗辊转速为950 r/min时,玉米摘穗效果最优,在该条件下籽粒破损率为0.12%,落粒损失率为0.23%。

为验证优化分析结果的正确性,在最优参数组合下对摘穗效果进行试验验证,试验重复5次,试验结果如表6所示,对试验结果取平均值,结果表明籽粒破损率为0.124%,落粒损失率为0.228%,圆整优化结果可信。

4 结论

(1)借助简谐振动理论,建立了激振摘穗的数学模型,并分析了激振摘穗模型中3个主要参数对摘穗效果的影响规律。根据激振摘穗模型,确定了激振摘穗辊结构的设计方法。

表6 验证试验结果Tab.6 Optimization test result %

(2)搭建了多棱立辊摘穗装置试验台,并通过Box-Behnken试验建立了多棱立辊设计参数(包括摘穗辊棱边数、摘穗辊振幅和摘穗辊转速)与籽粒破损率和落粒损失率的回归方程。

(3)选取摘穗辊棱边数、摘穗辊振幅和摘穗辊转速为主要因素,利用Box-Behnken试验方法进行三因素三水平旋转正交试验,确定了最优参数组合为摘穗辊振幅0.75 cm、摘穗辊棱边数8、摘穗辊转速950 r/min,并对最优参数组合进行了验证试验,试验结果表明,平均籽粒破损率为0.124%,平均落粒损失率为0.228%。