大庆油田模块钻机钻井液循环系统改进与应用

2019-06-03宋晓东赵阳周万成大庆钻探工程公司钻井三公司

宋晓东 赵阳 周万成(大庆钻探工程公司钻井三公司)

大庆油田目前模块钻机常用的循环系统包括钻井泵、钻井液池、钻井液槽(罐)、地面管汇、钻井液净化设备和钻井液调配设备等装置。井筒内返出的钻井液依次经过1#和2#循环罐,再由钻井泵泵入井内。从以往现场施工经验看,每钻1口井循环罐内的沉砂都需要工人下入泥浆罐内用铁锹把泥砂从排砂口铲出。这种方式工人劳动强度大,工作条件差,效率低,已限制了钻井技术的发展。为满足环保要求,对循环罐进行改装,将立式砂泵换成卧式螺杆泵,再配合使用可拆卸的移动储集泥浆池,从而形成一套新的钻井液循环系统,在不影响钻井液性能条件下,节约了挖钻井液池成本,还减少了人工进行清砂排砂的劳动量,平均每口井能节约7~8 t重晶石粉,具有较好的经济效益[1-2]。

1 传统循环系统存在问题及解决方案

1.1 存在问题分析

大庆油田模块钻机钻井工艺按不同开次分为两个阶段,一开钻导眼,采用老浆开钻与清水自然造浆工艺,井内返出的钻井液经过地面循环沟流入砂泵池,然后经过罐上振动筛进入循环系统;二开井段从表层底部至完钻井深,按需要用各种处理剂配置泥浆以满足施工要求,井内返出的钻井液经过地面振动筛(或直接经地面循环沟)流入砂泵池,然后经过罐上振动筛进入循环系统。循环系统含有两个循环罐,其中1#循环罐安装一套振动筛,一个搅拌器,罐内有一个沉砂锥型罐,两个隔仓,留做沉砂用;2#循环罐布有一个除砂器,罐内有两个搅拌器,两个隔板,每一个隔板仓内都会有约20 cm高的沉砂[3-4]。

这套传统循环系统存在以下几方面的问题:

1)钻井液池是传统循环系统中必不可少的部分,且占地面积较大,会因为挖钻井液池增加一定成本,还会造成大量土地或者耕地污染,环保性差。

2)整个循环过程中,1#罐内的锥形罐及2#罐内的隔板底部会产生大量沉砂,均需要人工入罐进行清理,排入钻井液池。增加人工劳动强度的同时,还存在一定的安全隐患。

3)传统循环系统中,泥浆罐上安装的电气电路也存在一定安全隐患,而且每次搬家的安装、架线和拆线工作量也比较大,还会造成部分电缆线损失。

4)循环系统泥浆罐之间大部分采用泥浆槽联通,会因为密封不严或者钻井液流量大等原因,造成泥浆的跑冒滴漏,影响井场环境卫生。

1.2 解决方案

根据模块钻机循环系统存在的问题,结合现场施工技术特点,在满足钻井需求和环保要求的同时,对新循环系统的研究提出了以下设计方案:

1)由于钻机下船底座高度受限,不能直接在井口安装钻井液不落地系统,所以对两个循环罐进行改装,达到取消地面钻井液坑、不用人工清砂排砂的目的。

2)采用自主研发的卧式螺杆泵取代立式砂泵,配合可拆卸移动储集泥浆池的应用,实现整个施工过程中钻井液及废弃物不落地的目标。

2 新型循环系统研究

2.1 循环罐改装

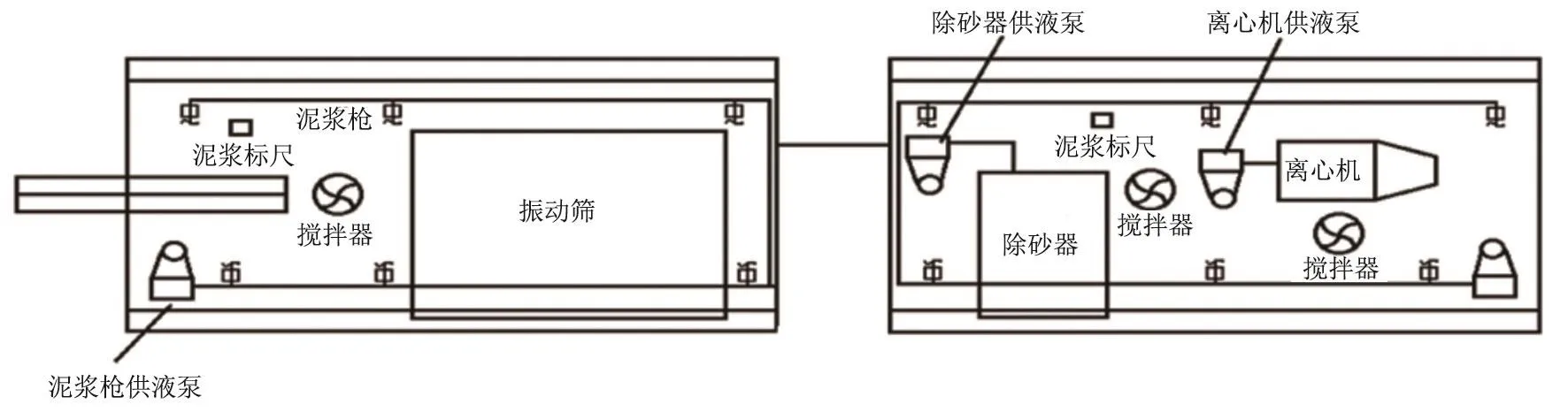

如图1所示,传统循环系统含有两个循环罐,其中1#循环罐上安装有一套振动筛,一个搅拌器,罐内有一个沉砂锥型罐,两个隔仓,留做沉砂用。锥形罐底部的排淤口经常被振动筛筛出的泥砂覆盖,而使锥形罐无法排除沉砂。例如以前施工过的P1井,因井壁发生坍塌,振动筛清除的泥砂和和岩屑填满整个锥形罐,必须每天人工清除振动筛下面的沉砂,否则会挡住锥形罐的排淤口,使锥形罐无法排淤[5]。

2#循环罐装有一个除砂器,罐内有两个搅拌器,两个隔板,每一个隔板仓内都会有约20 cm高的沉砂,要清除这些沉砂,必须使用搅拌器搅起部分泥砂,但泥浆罐内会有死角,死角处的沉砂无法搅起,沉砂清除率也不是很高。

所以,为了减少人工劳动强度,提高除砂效率,采用以下改进措施:

1)将1#循环罐内沉砂用的锥形罐取消,在1#罐的振动筛上安装2台80目进口筛布,组成双筛,可以将钻屑最大限度在进罐前清除掉。

2)将2#罐内的两个隔舱去掉,并配备2台除砂器,增加除砂器处理量,可将2#罐80%以上泥浆进行处理,大幅降低含砂量。

3)为保证除砂效率,提高1#和2#罐上的搅拌器下放至距离罐底更近的距离,使搅拌器充分搅动泥浆,减少沉砂死角的形成,以便立式泵将泥浆泵入下一个循环步骤。

4)在泥浆罐底部增加高压泥浆喷射枪,替换掉原有的泥浆枪,将搅拌器无法搅拌到的死角沉砂清除干净,进一步提高除砂效率。

5)在2#罐上增加一台除砂器,进一步降低钻井液的含砂量,改善泥浆性能。具体改装如图2所示。

2.2 钻井液不落地系统研究

2.2.1 卧式螺杆泵改进

在现场施工过程中,传统立式砂泵存在着振动和噪声大、电能消耗高、稳定性差、维修不便等问题。针对这种情况,自主设计了一种结构简单、维修方便、备件和电能消耗少的卧式螺杆泵。安装后的如图3所示。在现场应用时,这套卧式螺杆泵具有适应性强、流量平稳、压力脉动动小、自吸能力高、耐腐蚀、效率高、节省电能等特点,这是立式砂泵所不能替代的[6]。

图1 传统钻井液循环罐示意图

图2 新型钻井液循环罐改造示意图

图3 卧式螺杆泵井场安装情况

2.2.2 可拆卸储集池

传统钻井液循环系统,从振动筛、除砂器和除泥器等固控设备上分离出的钻屑等废弃物会直接排放到地面钻井液池中。这种做法不仅会增加挖钻井液池的成本,更会严重污染环境。根据固控设备使用情况和井场条件,设计和焊接了4个可拆卸和移动的钻井液废弃物储集池,每个至少能盛放100 m3钻井液废弃物。如图4所示,在振动筛下面放置2个储集池,除砂器和除泥器下面各放置1个。这样可以做到点对点式的收集、暂时储存,实现液相和固相的不落地,且地面不用挖钻井液池,产生的钻井液废弃物可以随时拉走进行处理,环保效果明显[7-8]。

图4 循环系统示意图

3 现场应用及效果分析

改进完善后的新型循环系统2018年在大庆油田X4-40-X610、B2-20-XB285等4口井进行了现场应用。现场施工前,在井架与坡道之间挖一个砂泵池,池内卧入铁质收集箱,由砂泵将钻井液抽入循环导管进入缓冲池,通过螺杆泵举升到循环罐振动筛,即可实现钻井液不落地循环;如图5所示,在振动筛、除砂器出口的下方安装可拆卸移动的储集池,用体积小、易于迁装的可移动储集泥浆池替代地面钻井液池,由固控设备清除的废弃物直接进入可移动的泥浆池,与生产进度同步收集,然后由车辆运往集中储存处理点。这样既减小了对环境的污染,而且占地全部可以复原,最大程度减少了土地使用量、降低了钻井总成本。

图5 不落地钻井液废弃物收集池

在现场应用过程中,通过去掉1#钻井液罐中锥形罐和2#钻井液罐隔舱的基础上,采用在罐四周均匀布置高压泥浆枪、加长立式泵探入深度、配备高效振动筛等技术措施,一方面解决了罐内固相的沉积,减少了人工清罐的劳动量;另一方面固相得到有效控制,钻井液中的无用固相及时清除,使钻井液性能达标。

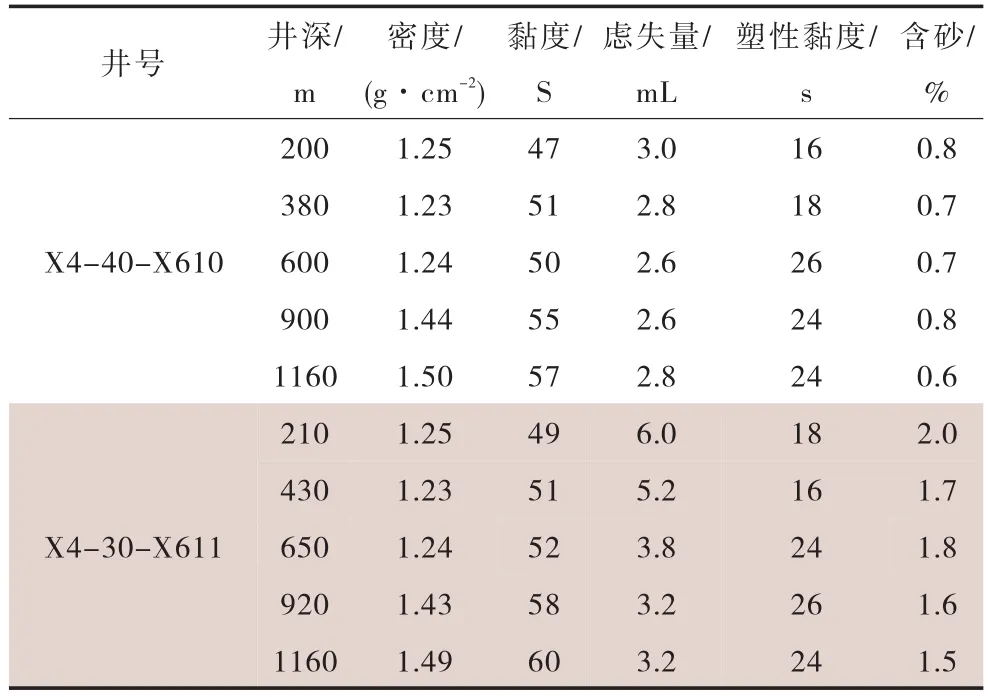

同时,卧式螺杆泵的使用,既解决了钻井液从井内返出后落地;也改善了钻井液性能,钻井液不经过立式砂泵的抽吸而通过螺杆泵进入罐内,极大的减小了钻屑的进一步分散,泥浆性能得到改善。如表1所示,新循环系统井X4-40-X610钻井液性能,比使用传统循环系统的X4-30-X611井的钻井液性能更优异,含砂量更少,钻井液滤失量也更低。

表1 2口井泥浆性能对比

应用新型循环系统,在施工结束后循环罐内的钻井液用泵抽走,剩下20 cm高度,罐底沉砂很少,不用人工下罐掏砂,解决了沉砂清理问题和工人劳动强度的问题,不影响搬家和下口井使用。同时,由于去掉了锥形沉砂罐,一定程度降低了石粉沉淀造成的浪费。如表2所示,使用新型循环系统的试验井,平均每口井比使用传统循环系统的井节约重晶石粉6.75 t,节约成本6万余元。

表2 石粉用量统计

4 结论与建议

1)新型循环系统的使用,解决了清理沉砂问题,降低了工人劳动强度,减少了土地的使用量,达到了环境保护的目的,同时,使钻井液性能得以改善,并节约了石粉的用量,创造了一定的经济效益和社会效益,具有广阔的应用前景。

2)现场试验也表明实施方案和设备还需进一步调整和完善,首先需要完善性价比更高的举升设备,同时钻井液加药和加重设备也需要进行改进与完善。