一种钛合金结构体外板焊缝设置工艺研究

2019-06-03徐曦荣刘鸿彦朱金飞

徐曦荣,刘鸿彦,朱金飞

(南京宝色股份公司,江苏 南京 211178)

1 概述

为进一步研究某钛合金结构体双曲率外板对接焊缝与径向加强筋错开位置不同可能对外板产生的焊接应力及变形量的影响,拟通过有限元仿真分析计算和开展双曲率外板焊缝试验件进行实物验证及其相关检验检测工作,以确定其双曲率外板焊缝的最佳设置方案,尽可能降低钛合金结构体双曲率外板对接焊缝潜在的质量风险。

2 外板对接焊缝错位焊接研究方案设计

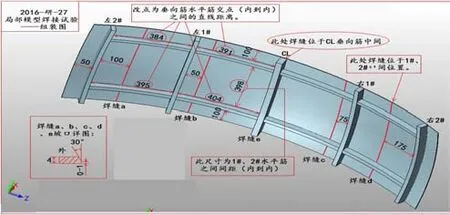

某钛合金结构体双曲率外板对接焊缝焊接研究模块选取自整个钛合金结构体以左右2#径向加强筋向外50mm与1号、2号水平筋向外100mm范围内区域(具体结构参见下图1所示),设计双曲率外板对接焊缝与径向加强筋错开位置不同而对外板产生的焊接应力及变形量的影响进行研究、评估,并通过有限元仿真计算及制作焊接试验件进行实物验证,以确定双曲率外板焊缝的最佳布置方案,确保钛合金结构体的质量稳定、可靠。

3 外板对接焊缝错位焊接仿真计算研究

3.1 焊接几何模型

钛合金结构体双曲率外板对接焊缝错位焊接几何模型(以下检测“外板错位焊接几何模型”)参见上图1所示。

3.2 材料属性与工艺参数

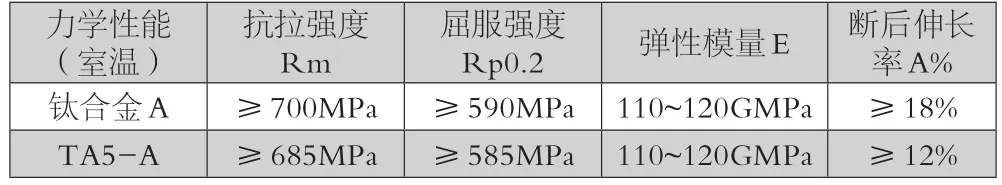

外板错位焊接几何模型构件,由水平、径向加强筋及4mm外板焊接构成。外板材料为钛合金A,加强筋材料为钛合金B,材料力学性能如下表1:

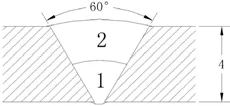

外板错位焊接几何模型先焊接水平与径向加强筋,然后焊接外板,最后进行外板拼焊的装配焊接。焊接采用TIG手工氩弧多层多道焊,第一层进行点固,第二层打底,第三层进行盖面填充,其焊接坡口如下2图所示:

打底焊层和盖面焊层工艺参数如下表2所示:

图1 钛合金结构体双曲率外板对接焊缝焊接研究模块示意图

表1 材料力学性能

3.3 焊接仿真计算

基于visual-weld焊接仿真软件,对外板错位焊接几何模型的焊接方案进行了有限元分析。通过对焊接过程的模拟和热力耦合分析,获取了其焊接温度场的动态变化过程及焊接过程完成后构件内的残余应力分布,构件残余应力主要分布于沿焊缝方向的焊接填充材料以及焊接热影响区,对于焊接方案a、b、c、d、e,其最大残余应力分别达到了433MPa,468MPa,455MPa,398MPa,513MPa。在焊接变形量方面,主要关注沿外壳板曲面法向方向的变形,五种方案焊缝中心都存在向内收缩,在焊缝附近取得变形量负的极小值,变形量分别为1.223mm,1.056mm,1.229mm,1.688mm,0.632mm。

图2 焊接坡口示意图

3.4 焊接仿真计算结论

由钛合金结构体双曲率外板对接焊缝错位焊接仿真结果可知,焊缝位置距离径向加强筋越远,构件的焊接残余应力越小,同时其焊接变形量越大。在方案选择方面,相较其他方案,焊缝方案e位于径向加强筋上方,从控制外板曲面变形的角度出发,此焊接方案焊接变形为最优。

表3 外板对接焊缝错位焊接模拟件材料表

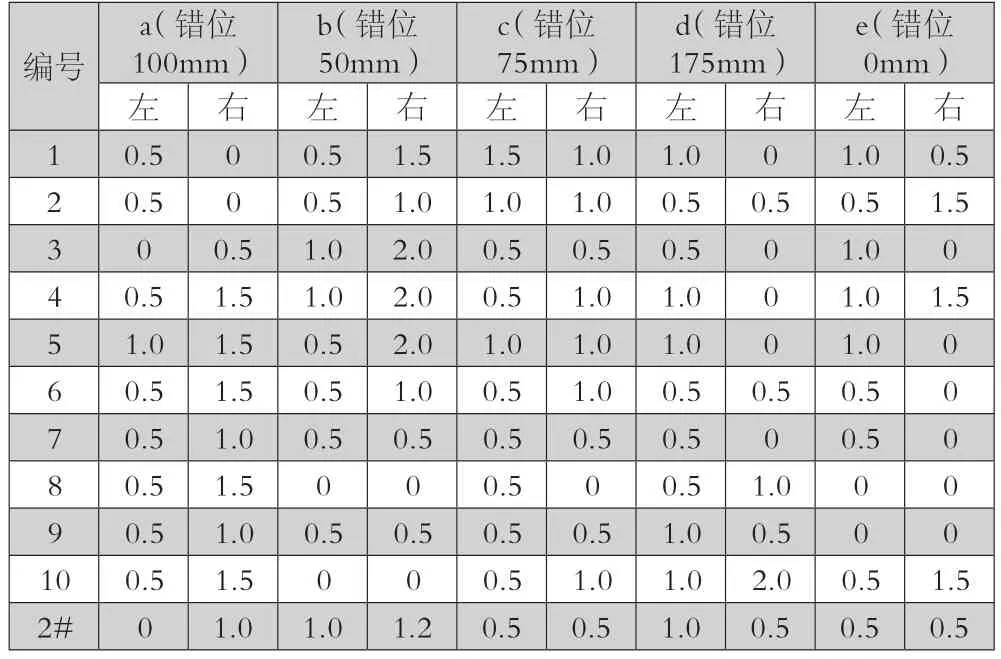

表4 外板组装后、焊接前凹凸度检测数据表

表5 外板焊接后凹凸度检测数据表

4 外板对接焊缝错位焊接模拟件试制

4.1 焊接模拟件方案设计

通过制作1:1外板对接焊缝错位焊接模拟件,分别将外板拼接焊缝设置于距离径向加强筋50mm、75mm、100mm、175mm及径向加强筋中间位置进行模拟外板拼缝焊接,并在焊接前后分别测量模拟件拼焊缝处外板的变形量,以及外板拼焊缝位置处焊接后及超声波消应力后的焊缝残余应力,并对比分析以确定外板最佳对接焊缝位置。

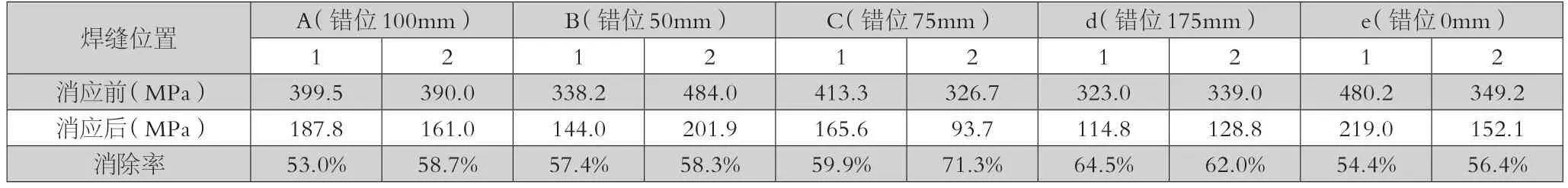

表6 外板焊接消应力前、后焊缝残余应力检测数据表

4.2 焊接模拟件结构及材料

外板对接焊缝错位焊接模拟件为焊接构件,其结构参见上图1所示 ,其具体材料参见下表3所示 。

4.3 焊接模拟件制作

外板对接焊缝错位焊接模拟件按照设计图纸完成各零部件加工后进行组装、焊接、无损检测、消应力处理及应力检查工作。

通过使用检测样板对外板对接焊缝错位焊接模拟件焊接前、后外板凹凸度检测数据可以得出,当焊缝置于径向加强筋上时,其焊接变形最小;外板与加强筋焊接及外板拼缝焊接后,其变形量最大为2mm。当焊缝置于其它位置时,距离径向加强筋越远,整体焊接变形越大,当焊缝位于两径向加强筋中间时,焊接变形量最大为7mm。具体外板焊接前、后凹凸度检测数据见下表4和表5所示。

外板对接焊缝错位焊接模拟件焊接后,外板对接焊缝未进行超声波消应力处理时,其焊缝残余应力随着焊缝错开径向加强筋距离的减小而逐步增大,其残余应力值处于320MPa~490MPa之间,即外板焊缝置于径向加强筋时的焊缝残余应力最大,而外板焊缝置于两根径向加强筋中间的残余应力最小。通过对焊缝进行超声波消应力处理后,外板焊缝表层产生较大的压缩塑性变形,改变了焊缝原有的应力场,消除了一半以上的焊接残余应力,其残余应力消除率在50%~75%之间。具体残余应力检测数据参见下表6所示。

4.4 焊接模拟件试制结论

根据外板对接焊缝错位焊接模拟件焊接前、后实际测量的外板变形数据及残余应力测试结果可以得出,当将焊缝位于径向加强筋上时,其焊接变形量小而其焊接残余应力则相对较大;当焊缝位于其它位置时,距离径向加强筋越远,外板焊缝整体焊接变形越大,焊缝残余应力则随之产生不规则变化,但基本趋于较小状态。通过对焊缝进行超声波消应力处理后,外板焊缝表层产生较大的压缩塑性变形,改变了焊缝原有的应力场,可有效消除外板焊缝的残余应力。

5 结论

综上所述,无论从有限元仿真分析计算还是焊接模拟件试制结果都可以得出,外板对接焊缝位置距离径向加强筋越远,外板焊缝表面的焊接残余应力越小,同时其焊接变形量越大。故在方案选择方面,相较其他四种方案,方案e焊缝位于径向加强筋上方,从控制外板曲面变形角度出发,此焊缝方案焊接变形量为最小;再者,从实际焊接装配操作角度出发,焊缝方案e更易于外板的定位组装与对接。因此,在钛合金结构体外板焊缝设置方案中,外板对接焊缝位于径向加强筋上方为最优选择。