海绵铜用空气氧化法制备硫酸铜

2019-06-03李春林林琳魏希勇白如斌李云海张云学

李春林,林琳,魏希勇,白如斌,李云海,张云学

(鑫联环保科技股份有限公司,云南个旧651000)

1 前言

铜是一种呈紫红色的金属,具有诸多优良的物理性能,在电气材料、轻工制造业、国防工业等方面有广泛的应用。

海绵铜通常由含铜溶液经铁粉或锌粉置换产出,其组分变化较大,含铜由30%~90%不等[1]。目前市场上所使用的海绵铜,有部分来自电子产品蚀刻液、湿法冶炼置换渣等,其所含杂质视置换金属而定,主要有锌、铁及其氧化物和其他杂质氧化物,杂质含量亦不固定,不同企业对海绵铜的品位要求大同小异,这就导致海绵铜在使用时具有较多局限性。

海绵铜被用于制造硫酸铜或其他含铜离子产品,其浸出工艺各不相同。目前对海绵铜的浸出方法研究主要有:李禅德[2]在1987年提出采用硫酸化焙烧、浸出法将海绵铜制备硫酸铜,该法需要进行火法处理,要求对尾气进行处理,能耗高,原料消耗大,劳动强度大,过程复杂。徐文芳,王丽娜[3]等提出了加压氧化浸出,该法用于海绵铜制备硫酸铜,反应需在高压釜内进行,温度在140℃~160℃,反应条件对设备要求较高,操作危险性较大,生产安全保障要求较严格。林宝庆,陈玉凤[4]等用空气氧化分步浸出,通过空气氧化、催化、氨—碳铵分步浸出海绵铜,该法在浸出后用二氧化碳碳化为碱式碳酸铜沉淀,再用稀硫酸浸出沉淀物制备硫酸铜,在处理工艺上流程较复杂,操作繁琐,生产环境较差,条件控制严格。

章尚发、王冲等[5]在铜阳极泥浸出铜研究中,用Fe3+作助浸剂且加入量为3g/L时,铜的浸出效果最佳。

综合以上问题,在本文中提出采用空气氧化,并加入助浸剂的方法浸出海绵铜制备硫酸铜,该法可根据海绵铜的物料特点调整助浸剂的加入量,操作灵活,原料适应性广,劳动强度低,生产操作环境好,环境污染小,设备要求低,浸出效果好等优点,有利于提高生产效益及社会效益。

2 实验部分

2.1 实验原料及设备

2.1.1 试验原料

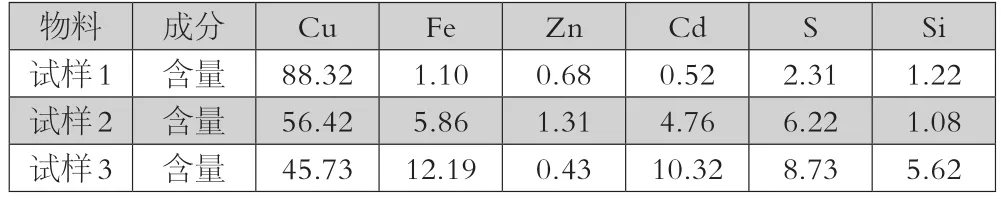

本次试验所用原料为湿法炼锌厂产出的海绵铜,经研钵磨细200目过筛后,试样的主要化学成分分析结果如表1所示。

表1 试样的化学成分分析结果(%)

由试样的分析结果可以看出,试样1中铜含量非常高,铁为主要杂质,含量较低。试样2铁、镉、硫为主要杂质,铜含量高。试样3中铁、镉、硫、硅为主要杂质,铜含量一般。对该三种试样采用空气氧化,按试样成分考虑助浸剂的补加量,主要考察在浸出过程中铜、铁的浸出情况。

2.1.2 试验设备

JJ-1型精密增力电动搅拌器(常州普天仪器制造有限公司),MODEL NO.AS-189型空气压缩机,SHZ-D(Ш)型循环水式真空泵(巩义市予华仪器有限公司),2500ml抽滤瓶(蜀牛),FCD-3000型电热鼓风干燥箱(北京市永光明医疗仪器有限公司),TC20K型电子天平(常熟市双杰测试仪器厂)。

2.2 实验原理

海绵铜中的铜主要以单质铜的形式存在,铁主要以单质铁形式存在,在酸性、常温、常压及通入空气条件下,铁被浸出为Fe2+进入溶液作为部分助浸剂前驱体,Fe2+与空气反应生成助浸剂Fe3+。空气用带微孔橡胶管连接空气压缩机,由底部环型通入反应体系内。海绵铜中的单质铜与空气及助浸剂反应,由单质铜转化为Cu2+进入溶液,从而使海绵铜得到浸出,其分步化学反应机理如下所示:

1)2Cu+O2=2CuO

2)CuO+H2SO4=CuSO4+H2O

3)2FeSO4+O2+4H2O=2Fe(OH)3+2H2SO4

4)2Fe(OH)3+3H2SO4=(Fe)2(SO4)3+6H2O

5)(Fe)2(SO4)3+Cu=CuSO4+2FeSO4

总化学反应方程下所下所示:

6)3Cu+O2+2H2SO4+(Fe)2(SO4)3=3CuSO4+2H2O+2FeSO4

2.3 实验方法

向5000ml烧杯内加入2800ml自来水和一定浓硫酸,控制起始酸度100g/L,然后加入300g物料,常温反应,根据试样含铁量补加助浸剂,打开空气压缩机通入空气,搅拌转速400r/min,反应过程中逐次补入浓硫酸,控制终点酸度20g/L。实验结束后用真空泵对矿浆进行过滤,渣样放入恒温干燥箱110℃恒温烘干待检,滤液取样分析。

3 结果与讨论

3.1 助浸剂浓度

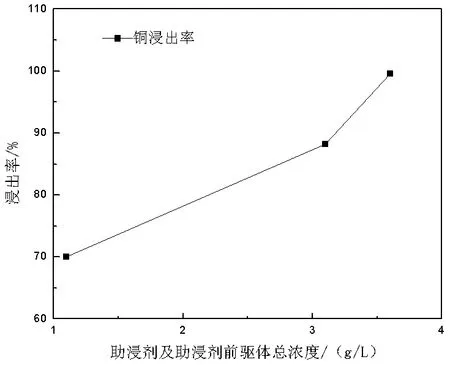

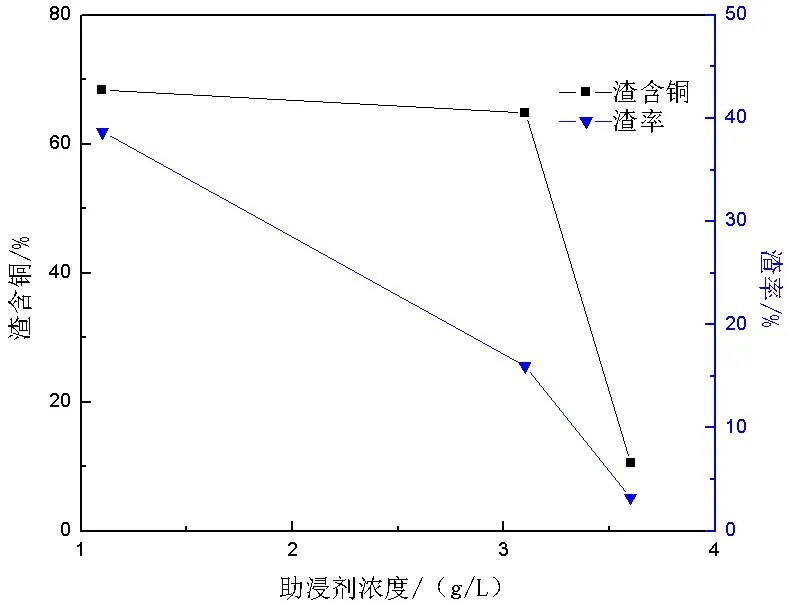

试验条件:试验原料为试样1,液固比10:1,补加助浸剂,使体系中助浸剂及助浸剂前驱体总含量,即含铁总量分别为1.1g/L、3.1g/L和3.6g/L,常温反应24h,考察助浸剂浓度对铜浸出率、渣率及渣含铜的影响,结果如图1和图2所示。

由图1和图2可知,助浸剂前驱体浓度对海绵铜中铜的浸出率影响较大。在溶液含Fe总浓度为1.1g/L、3.1g/L和3.6g/L的试验中,CFe=1.1g/L即未补加助浸剂时,铜的浸出率仅为70.64%,CFe=3.1g/L、3.6g/L时,铜的浸出率分别为88.24%、99.6%;渣含铜随助浸剂浓度的增加逐渐降低,在助浸剂浓度达到3.6g/L时渣含铜急剧下降,渣率随助浸剂浓度的增加而逐渐降低。溶液含铁总浓度为3.6g/L时,浸出过程具有铜浸出率高,渣率低,渣含铜低等优点,由此确定溶液含铁不小于3.6g/L。

3.2 浸出时间

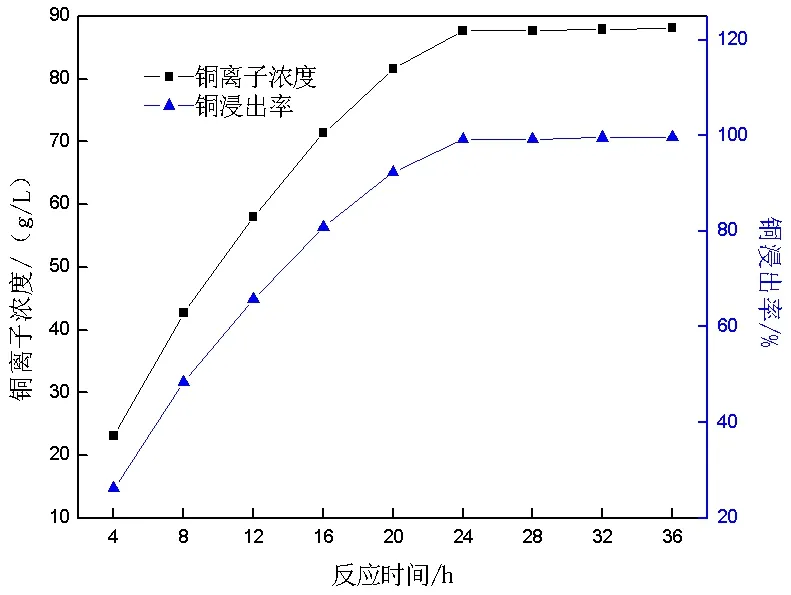

试验条件:试验原料为试样1,液固比10:1,补加助浸剂,使溶液含铁总浓度为3.6g/L,反应温度常温。考察反应时间对铜的浸出率的影响,结果如图3所示。

由图3可知,原料中铜的浸出率随反应时间的延长而逐渐上升,溶液中铜离子的浓度随反应时间的延长而逐渐上升,当反应进行到24h时,浸出率、铜离子浓度达到最大值,继续延长反应时间,浸出率、铜离子浓度没有较大变化。由此确定反应时间为24h。

图1 助浸剂浓度对铜浸出率的影响

图2 助浸剂浓度对渣含铜及渣率的影响

图3 反应时间对浸出率及溶液含铜的影响

3.3 最佳试验条件

经以上条件探索试验,最佳浸出条件为溶液含铁总浓度或助浸剂浓度不小于3.6g/L,常温反应,浸出时间24h,搅拌转速400r/min,终点酸度控制20g/L。在该条件下,海绵铜中铜的浸出率可达到99%左右。

3.4 综合验证实验

根据最佳试验条件,选择试样2和试样3作综合试验原料,液固比10:1,常温反应,浸出时间24h,搅拌转速400r/min,终点酸度控制20g/L。考虑试样2和试样3中含铁较高,在浸出过程中试样中的铁部分以助浸剂前驱体Fe2+的形式进入溶液,且被浸出进入溶液的铁浓度可以到达3.6g/L以上,Fe2+与空气反应生成助浸剂Fe3+,不需额外补加助浸剂即可满足最佳试验条件要求。在此条件下用试样2和试样3作综合试验原料进行综合验证试验。铜的浸出率分别为98.65%、97.23%;铁的浸出率分别为82.23%、84.62%;铜的浸出效果好,进入溶液的铁能满足浸出要求,结果重现性好。

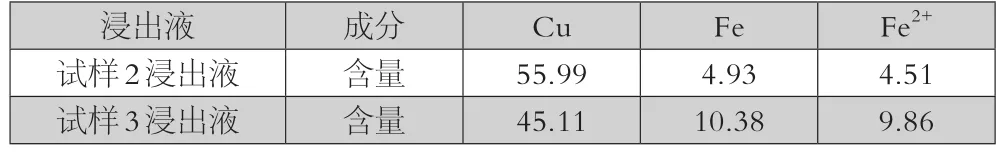

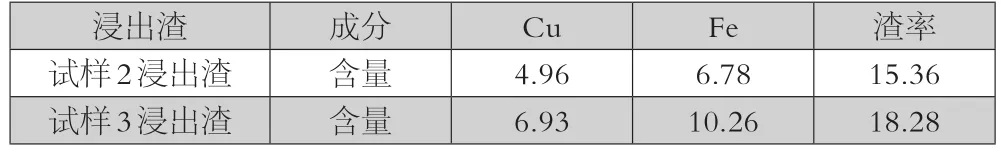

对试验结果进行分析,得到海绵铜浸出液的主要化学成分见表2;海绵铜浸出渣的主要化学成分见表3。

表2 海绵铜浸出液主要化学成分(g/L)

表3 海绵铜浸出渣主要化学成分(%)

通过综合验证试验可以看出,在用空气氧化法处理成分复杂的海绵铜时,在所用原料含铁高的情况下,不额外补加助浸剂时铜依然具有较高的浸出率,与使用高铜、低杂质的海绵铜浸出效果相类似,浸出液中的铁主要为二价铁,为后续提取固体硫酸铜或金属铜减少了处理三价铁的难度。浸出后渣率低,渣中残留的铜可经火法富集后使用其他方法继续浸出,或使用其他湿法处理工艺对残铜进行回收。

4 结论

本文对高铜、低杂质及其他成分复杂、杂质含量高的海绵铜进行空气氧化浸出试验研究,通过试验可以得出以下结论:

(1)空气氧化法浸出海绵铜的最佳浸出条件为:溶液液含铁总浓度或助浸剂浓度不小于3.6g/L,液固比10:1,常温反应,浸出时间24h,搅拌转速400r/min,终点酸度控制20g/L,对含铁低于4%的物料可在浸出时适当补加助浸剂Fe3+。

(2)在合适的条件下,铜的浸出率可达99%左右,浸出液中90%以上的铁为二价铁,为后续提取固体硫酸铜或金属铜减少了处理三价铁的难度,铜的浸出率高,渣率低,渣含铜低。

(3)空气氧化浸出海绵铜制备硫酸铜的处理方法,具有原料适应性广,铜浸出率高,对成分复杂的海绵铜依然具有较高的浸出效果,设备要求低,操作简便,工艺流程短的优点,对高效制备硫酸铜溶液、保护环境、降低生产成本有帮助。