中深孔爆破回采矿柱在汤丹铜矿的实践

2019-06-03王邦敏

王邦敏

(云南金沙矿业股份有限公司汤丹公司,云南 昆明 654102)

汤丹矿始建于1958年,是一个中大型铜矿,目前生产规模为80万吨/年,建矿初期采用露天开采,1989年转入地下开采。采用平硐开拓方式,由于矿体形态复杂,空间变化较大,以往经工艺济技术指标等原因,一直采用浅孔留矿法进行回采,资源回采率低,留下大量矿柱资源且采空区得不到处理。

现采用中深孔爆破回采矿柱,崩落上盘围岩充填采空区。经过汤丹铜矿多年的生产实践证明,此方法适合该矿开采技术条件。

1 矿床地质简述

汤丹铜矿位于南北向的小江断层和东西向的宝九断层交汇处的西北侧,黄草岭向斜的南翼。区内出露的与矿床有关的地层为元古界昆阳群(Ptkn),由上到下的顺序为:黑山组(Pt2kn2h)、落雪组(Pt2kn2l)、因民组(Pt2kn2y)、望厂组(Pt2kn2w)。多年的生产探矿中揭露,汤丹铜矿床主要有1、2、3、4号矿体群组成,矿体形态主要为似层状、透镜状和少数裂隙矿组成。1、2、3号矿体全主要赋存于落雪组一段和二段中,从下到上可分为1、2号矿体群,3号矿体群则由若干零星小矿体组成,4号矿体则赋存于黑山组底部。其规模形态为:矿体沿走向分枝、复合、膨缩现象,厚度以中部最厚,向东西两侧逐渐变薄,矿体形空间变化较大且联系性差。矿体走向北东,倾向北西,倾角60°~90°,平均倾角75°左右,属急倾斜矿体。矿物组成简单,主要为氧化铜、硫化铜矿物为主,主要为孔雀石、斑铜、黄铜含少量辉铜。区内断层发育,矿床东面有北北西向深沟断层和赵家丫口断层,西北面有水泄沟断层,南面有汤丹逆断层。

2 采场布置

本文以生产1中段西部矿段为例,西部矿段共布置了9个采场,矿房长度即为矿体厚度平均为28m,矿房平均宽15m,目前矿房已全部回采结束。矿架由西向东已回采至3采与4采间柱,矿房为垂直矿体布置,间柱平均长为28m,厚度为17m,高度为51m。

3 工程布置及施工顺序

在打眼及爆破前,西3、4采矿房出矿水平不得低于矿房全高三分之一,以保证凿岩过程施工安全,也不得高于矿房全高的二分之一,以保障爆破有足够的自由空间,一般在施工中直接借助布置于间柱上的分层联道进行扩刷作为打眼硐室,扩刷尺寸宽乘高为3m*3m。间柱底部在回采矿房期间已施工了相对应的电耙道工程,在打眼即将结束前需要对间柱底部进行拉底,形成底部的补偿空间,同时也是为后期出矿作准备。

在间柱上下盘分别布置了回采矿房用的人行通风天井两条,垂直矿房的联道3条,本次爆破范围为3采-4采间柱和上中段对应采场底柱。但是本次设计下盘间柱未形成联道及人行井工程,出于打眼设备的限制,需要分别在1-3分层间柱中间垂直矿房补充打眼硐室各一个。尺寸为长12m、宽3m、高3m,两端留有2m*2m规格联道与采空区联通,作为通风使用。

4 凿岩爆破参数

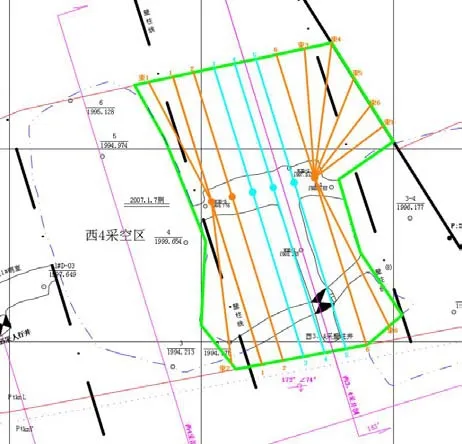

深孔设备选取常见的YG-90型凿岩机,孔径为72mm。本次深孔打眼硐室3个;其中:1#硐室布置垂直扇形孔6排,束状8排,孔数181个,炮孔长2537.1m,如图1所示;2#硐室垂直扇形孔7排,束状1排,孔数151个,炮孔长2455.7m;3#硐室垂直扇形孔6排,束状8排,孔数172个,炮孔长1994.2m。

总孔深6987m,装药长度3698m,眼口2916.9m,眼底填塞20.5m,废眼351.6m。爆破指向东西两面3、4采空区为自由面进行爆破,排距2m~2.5m,孔底距2m~2.5m;最小抵抗线3m。

图1 1#打眼硐室平面图

爆破采用导爆索与导爆管孔内微差分段的联合起爆网路,采用一次起爆分段爆破的方式。Ⅰ响起爆的眼孔采用导爆索直接起爆,各炮孔间导爆索以扭结方式相联结后并入主线;Ⅱ响起爆的眼孔除在孔内装导爆索外,还在孔内装入带Ⅱ段毫秒管的起爆药包,各炮孔间的导爆索以“T”型结联接,Ⅱ段毫秒管脚线采用导爆索以双坏扣联结后并入主线。

主线采用双股导爆索顺时针方向扭结而成,起爆网路主线联结各个硐室支线后,连接起爆母线通过生产1中段西部大巷拉至西沿道岔往东50米处的起爆地点。

爆破的炮孔布置方式采取垂直扇形深孔布置。爆破采用装药器装药,装药密度为8.0kg/m,要求在装药现场进行筛药,返粉及时回收利用。装药时各眼孔导爆索随输药管送入眼底,Ⅰ响爆破眼孔孔口导爆索长度留2m;Ⅱ响爆破眼孔导爆索留2m,并用直径90mm的深孔筒药加工成起爆药包,以底药、起爆药、盖药的顺序装入孔内,孔口用炮泥充填;在装药前,作业现场必须按相关规定进行标定,包括硐室名称、排号、孔号、运药线路、起爆地点等。所有炮孔必须重新清理核实,并制作装药图表带到现场,严格按装药图表控制装药,以防止装药不足或浪费,所有粉状炸药采用筛子筛过,筛药过程必须用木爬子,严禁用铁铲、铁棍筛药和敲打结块的炸药。

装药时,输药管的抽出速度要均匀,控制在0.5m/s,确保装药密度。装起爆筒药充填时,应拉紧导爆索和传爆管脚线,以免损伤导爆索和传爆管;一响爆破炮孔的导爆索采用扭结的方式连接,将所有的导爆索按顺时针方向,扭结成束状与主线相连接,二响为复式起爆网路,各孔间导爆索采用“T”型联接,并尽量贴近岩壁,分段雷管的脚线采用导爆索以双环扣连结后并入主线。每束不能超过40根,搭接长度不能小于1.5m,各支线与主线相连时,其传爆方向夹角应大于90°,主线与支线之间的搭接长度不得小于1.5m,在施工过程中,导爆索不能打折,导爆索必须采用锋利的刀具切割,严禁用钝器或石块切割;加工起爆药包时,应用木质或竹质锥子,在炸药卷(包)中心扎一个雷管大小的孔。孔深应能将雷管全部插入,不得露出药卷。

5 爆破效果

设计矿块地质储量74062t,平均品位0.93,金属量688.78t;可采矿量69728t,平均品位0.93,金属量648.47t,采下废石量1870t,损失矿量4334t,设计损失率5.9%,贫化率5.6%。实际出矿量为70136t,出矿品位0.92,金属量645.25t,实际损失率5.3%,实际贫化率为6%,分析原因为打眼量大,崩落上盘围岩时上中段底柱未回收完部分被崩落下,导致实际出矿量大于设计出矿量。崩落矿石大块最大为1m*1.6m,大块率较小,二次破碎量比较小。每米炮孔实际崩矿量10.04t,炸药单耗为0.4kg/t。采用中深孔回采矿柱增加机械化作业,增强了劳动效率,投资少见效快等效果。同时增大了矿块回采率,除预留保安矿柱外,回收完顶壁柱,整个矿块回收率可达到80%以上同时还能崩落上盘围岩处理采空区。

6 结语

汤丹铜矿使用此方法回采矿柱,同时崩落围岩处理采空区的方法已在多个矿段得以实践。总体来说工艺简单,易于操作,采切工程量较小,施工工期较短,矿块回采率较高,矿块结构及回采工艺简单,生产管理方便,可在类似矿山提供相关经验。

总之采矿方法的改进创造的直接、间接经济效益可观。在未来的生产过程中我们也会不断探索,优化设计,改进工艺,增强效益,让知识服务于生产。