哈萨克斯坦阿克纠宾长位移水平井段提速实践

2019-06-03张小宁石李保包成虎孙东柱高军飞李岩起

张小宁 石李保 包成虎 孙东柱 高军飞 李岩起

(1 中国石油勘探开发研究院;2 中油国际(阿克纠宾)公司;3 中国石油集团大庆钻探工程公司国际事业部)

0 引言

哈萨克斯坦阿克纠宾项目北特鲁瓦及让纳诺尔两油田储层主要为碳酸盐岩低孔低渗透储层,岩性以白云岩为主,其单轴抗压强度为103~186MPa,页岩夹层单抽抗压强度为14~41MPa[1-4]。2015年以前主要采用螺杆配合川石克锐达钻头公司、国民油井华高公司、史密斯钻头公司的高性能PDC钻头[5],φ149.2mm水平井井眼平均机械钻速为1.92m/h,平均进尺在302m左右。2016年采用旋转导向配合史密斯钻头公司Stinger锥形齿PDC钻头钻进,φ215.9mm水平井井眼平均机械钻速为2.36m/h,平均进尺为335m[6]。为了提高机械钻速与钻头进尺、缩短施工周期、降低施工成本,对钻头出井照片进行分析,并结合井下钻具组合振动研究,认为黏滑振动加速PDC切削齿破坏是引起钻井指标低的主要原因[7-12]。通过文献调研对各技术进行筛选和已钻井钻柱振动进行分析,将优化设计钻具组合和转盘转速作为控制井下黏滑振动的主要手段,应用5口井,与2016年完钻的H814井相比水平段钻进周期缩短57.7%。

1 水平井施工现状

1.1 已钻水平段存在问题

2013—2015 年,北特鲁瓦油田和让纳诺尔油田共完成35口储层厚度为1~5m的水平井,平均水平段长432m,149.2mm裸眼完井,采用单弯螺杆配合常规LWD导向技术,带遇油膨胀封隔器、滑套的完井管柱进行分段酸压,分段数为4~5段,平均单井初产仅为56t/d,平均钻速仅1.91m/h,平均进尺为302m,水平段钻进平均周期为17天。

2016年,为了提高开发效果,将水平段延伸至1000m以上,采用斯伦贝谢公司具有探边功能的旋转地质导向技术提高钻遇率,悬挂φ139.7mm尾管、φ177.8mm套管回接至井口,连续油管喷射分段酸压,分段数为15~26段,H814井产量提高10倍。H814井虽然采用了先进的Stinger锥形齿PDC钻头和旋转导向技术,22.7天完成1004m水平段钻进,但平均进尺仅为335m,平均钻速为2.36m/h。在钻进过程中由于钻速太低,2趟钻起钻换钻头,共3趟钻完成1004m水平段,施工参数见表1所示。

表1 H814井水平段施工钻井参数Table1 Parameters of horizontal section drilling for Well H814

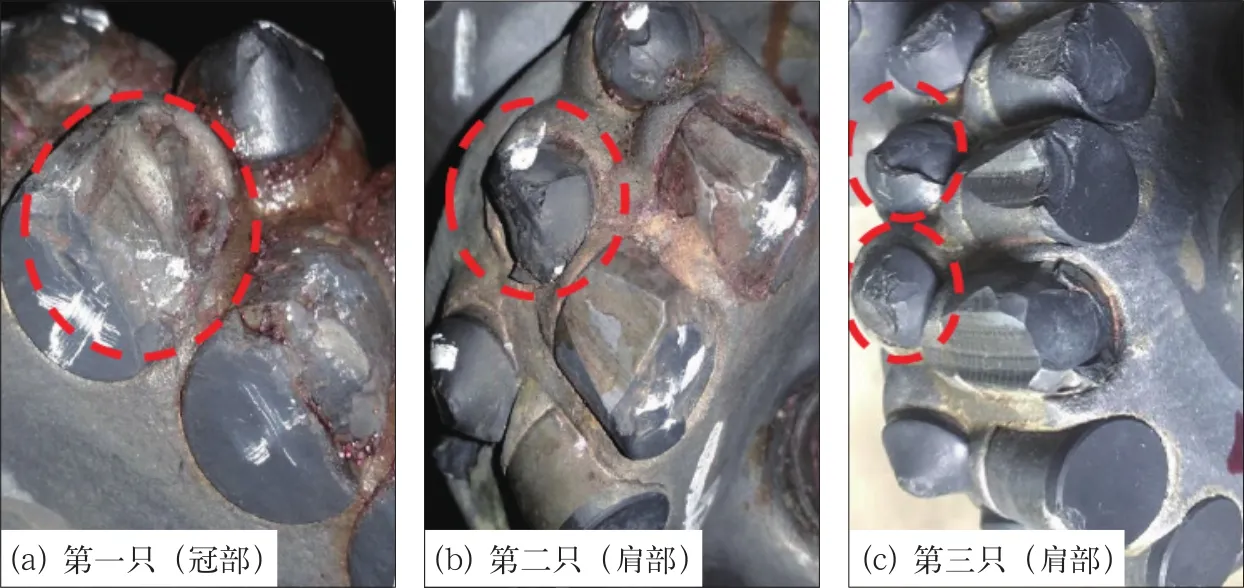

1.2 崩齿原因分析

Stinger锥形齿钻头是史密斯钻头公司于2014年推出的一款PDC钻头,具超厚的人造金刚石层,抗冲击强度更高;散热能力强,耐磨强度高;具备更强、更有效的切削齿,随着机械钻速的增加,钻头扭矩减少26%,具有更好的定向响应和更平滑的工具面控制能力;可以提高钻头稳定性,减少井下钻具的冲击和振动。由于白云岩的单轴抗压强度为103~186MPa,Z516型、Z616型钻头适合在该地层中应用,但H814井中用了3只Z516型钻头,钻头指标与钻井参数如表1所示,钻进时均使用10t钻压和100r/min转速,机械钻速在1.47~2.82m/h之间,3只钻头冠部和肩部破坏严重,出井照片如图1所示。从图1可以看出,主切削齿和锥形限位齿发生严重的不规则破坏,以崩齿为主,主切削齿的PDC片大面积缺失,破损特征很明显。这是由于钻头在井底高速运动,与井底岩石碰撞,PDC钻头受到高速冲击,当冲击力超过PDC钻头切削齿强度时,就出现崩齿。国内外大量文献研究表明,在硬地层中定向或者水平钻进时,容易发生轴向振动、横向振动及扭转振动,其中黏滑振动是扭转振动的一种[7]。据大量实测数据统计,在全球范围内黏滑振动占总钻进时间的40%~50%,滑脱阶段钻头转速是转盘转速的3~7倍,黏滞和滑脱周期为2~10s,滑脱阶段的高速旋转对钻头寿命和井下工具的寿命影响非常大,如对黏滑振动不加以控制,可引起轴向振动和横向振动[7-12]。

引起井下黏滑振动的因素非常多,目前认为主要有两个:第一,在直井中主要由PDC钻头破岩过程产生;第二,在水平井、大斜度井、大位移井中,钻柱与地层的相互作用是引起黏滑振动的主要因素。在H814井水平段施工中,钻柱与地层之间相互作用,产生的黏滑振动破坏了PDC钻头切削齿,导致钻头寿命缩短,进而影响了钻井效率。

图1 H814井水平段3只PDC钻头局部照片Fig.1 Partial photos of three PDC bits used in the horizontal section of Well H814

2 技术对策

随着黏滑振动的认识不断加深,仅靠单一方法无法完全解决黏滑振动,综合解决黏滑振动系统方案主要包括:不断优化改进PDC钻头,优化设计钻具组合和钻井参数,采用井口补偿系统(如STRS)、井下减震工具等[13-18]。PDC钻头需要钻头厂不断地优化试验、改进再试验,经过多轮以后才能达到理想的效果,目前主要采用带锥形齿的PDC钻头来限定瞬间齿入深度,控制井下黏滑振动[2-3],H814井使用的Stinger锥形齿就具有这种功能,因此本文不对钻头进行优化改进。租用或者购买井口补偿装置和井下减震工具虽然有助于控制井下黏滑振动,但这两种设备费用较高,且需要较长的招标和运输时间。对于优化钻具组合和改变钻井参数,现场较容易实现,且Bowler等人讨论了通过优化钻具控制井下黏滑振动[14-16],Bayliss等人讨论了通过优化钻井参数来控制井下黏滑振动[19-20],钻头的进尺提高了30%~40%[19]。本文将通过钻柱振动分析对钻具组合和钻井参数进行优化设计,实现控制井下黏滑振动,从而延长钻头寿命,提高钻井效率。

2.1 钻具组合优化

基于H814井的井身结构、井眼轨迹、钻具组合、钻井液性能[6],讨论3种常用钻具组合对井下振动的影响,其主要区别在于扶正器安装位置及个数不同:无扶正器钻具组合(文献[6]中的原钻具组合);单扶正器钻具组合,在无扶正器钻具组合的基础上,旋转导向工具后面距离钻头4.09m位置安装φ212.7mm扶正器;双扶正器钻具组合,在单扶正器钻具组合的基础上,LWD后面距离第二个扶正器21.41m处安装φ209.55mm扶正器。

本文采用Landmark软件中的Wellplan模块进行钻具组合井下振动分析,在表征钻具组合井下振动的各参数中,轴向力、扭矩越大,越有利于给钻头提供更大的能量,利于钻头破岩;剪切力、位移、动量越大,钻头越易受到各种振动,破坏其切削齿,从而缩短钻头寿命。计算时的钻井参数:转盘转速为100r/min,钻压为10t,排量为30L/s轴向力、剪切力、扭矩、位移及动量计算结果如表2所示。

单扶正器钻具组合、双扶正器钻具组合的轴向力分别为无扶正器钻具组合1.01、1.04倍,单扶正器钻具组合、双扶正器钻具组合的扭矩分别为无扶正器钻具组合的1.03、1.10倍,单扶正器钻具组合和双扶正器钻具组合的扭矩与轴向力较无扶正器钻具组合有小幅度增大,有助于提高钻头的破岩能力。

单扶正器钻具组合轴向剪切力和横向剪切力大幅降低至无扶正器钻具组合的0.56、0.53,双扶正器钻具组合的轴向剪切力和横向剪切力进一步降低至无扶正器钻具组合的0.52左右。单扶正器钻具组合的轴向剪切力、切向剪切力、横向位移与双扶正器钻具组合一致,分别为无扶正器钻具组合的0.90、0.74、0.52,说明双扶正器钻具组合中第二个扶正器对位移没有影响,主要由近钻头扶正器限制钻头的位移。单扶正器钻具组合的轴向动量与双扶正器钻具组合一致,为无扶正器钻具组合的0.50;单扶正器钻具组合、双扶正器钻具组合的横向动量分别为无扶正器钻具组合的0.34、0.27。单扶正器钻具组合和双扶正器钻具组合的剪切力、位移、动量与无扶正器钻具组合相比均大幅降低,这主要是因为扶正器限制了钻头附近钻具振动,从而减弱了钻具组合振动对钻头振动的影响,有利于保护钻头切削齿,延长钻头寿命。双扶正器钻具组合的剪切力、横向动量小于单扶正器钻具组合的剪切力、横向动量,可进一步保护钻头。

从上面的分析可知:与无扶正器钻具组合相比,单扶正器钻具组合和双扶正器钻具组合可增加轴向力和扭矩,提高破岩效率;可降低剪切力、位移和动量,保护钻头并延长其寿命,因此推荐使用单扶正器钻具组合和双扶正器钻具组合。

2.2 转盘转速优化

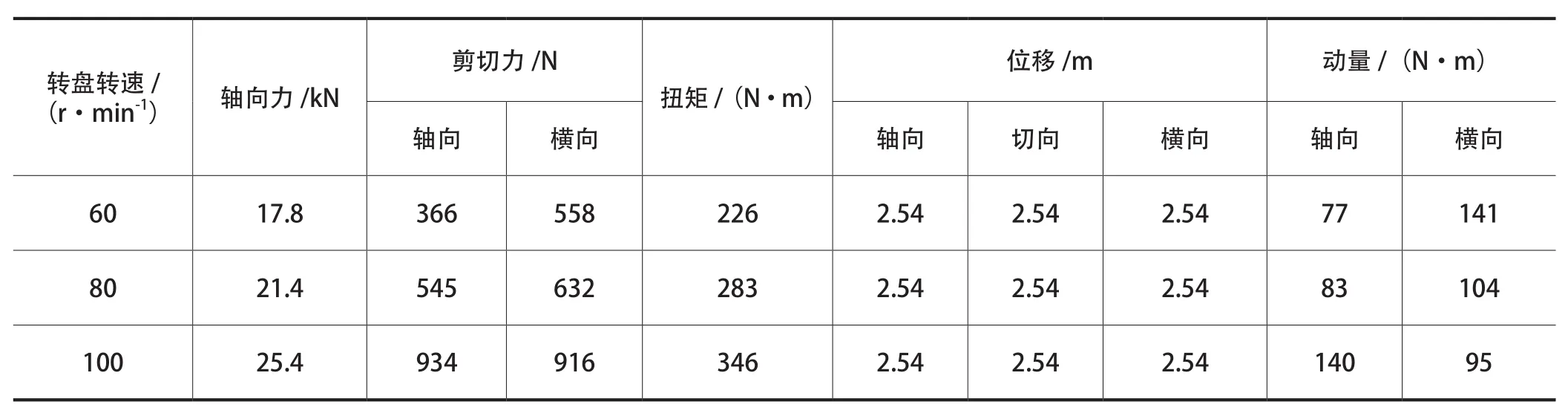

钻头转速和钻压是影响钻头机械钻速的两个主要因素,由于钻压太低,无法通过其他措施补偿;而钻头转速主要受井下动力钻具和转盘转速影响,可以通过先优化转盘转速,然后根据需要选择合适的动力钻具,以确保钻头高效工作。因此下面主要定性分析转盘转速对井下黏滑振动的影响。以双扶正器钻具组合为基础,钻压为10t,考虑到井眼清洁因素,这里主要分析转盘转速为60、80、100r/min时对井下黏滑振动的影响,计算结果如表3所示。

表3 转盘转速对井下黏滑振动的影响Table 3 The effect of rotary speeds on borehole vibration

由于双扶正器钻具组合使用了近钻头扶正器,限定了钻头附近的位移,故转盘转速对位移没有影响。但是转盘转速对轴向力、剪切力、扭矩和动量影响很大,当转速从60r/min增加至100r/min后,轴向力增加至原来的1.43倍,轴向剪切力增加至原来的2.55倍,横向剪切力增加至原来的1.64倍,扭矩增加至原来的1.53倍,轴向动量增加至原来的1.82倍,横向动量减少至原来的0.67倍。

整体来看,转盘转速越高,井下黏滑振动越剧烈,但考虑到井下携岩要求,转盘转速又不能太低,因此将转盘转速由原来的100r/min降至60r/min左右,以控制管柱的井下黏滑振动,减少钻柱对钻头的影响;同时为了保持钻头有足够的能量破岩,可采用井下螺杆动力钻具,使钻头在钻进过程中转速达到150r/min以上。

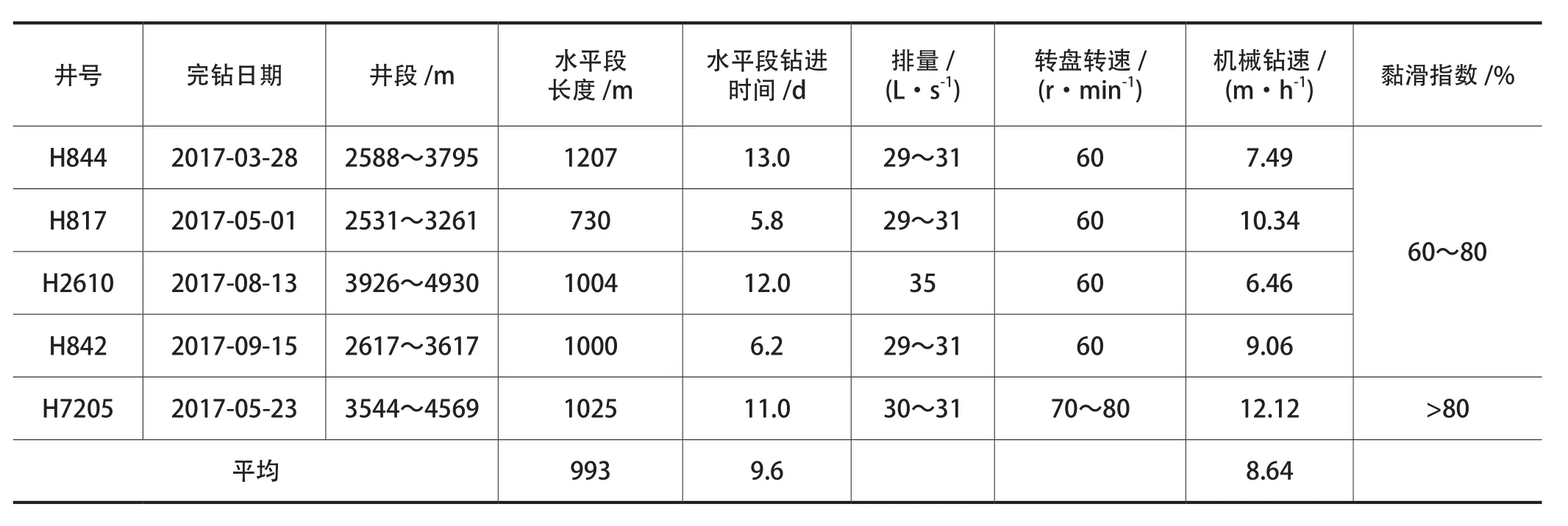

3 现场应用

2017年,通过降低转盘转速、使用双扶正器和井下动力钻具完善原有钻井技术,并在5口井进行了应用,具体数据如表4所示。为了验证井下黏滑振动控制情况,在井下测量短节上安装了井下黏滑振动测量传感器,将井下振动加速度、扭矩、钻压、转速等数据随脉冲信号实时传输到地面,用专业软件处理成黏滑指数[8,19],根据黏滑指数判断井下黏滑振动剧烈程度,根据实时数据调整钻井参数[13]。黏滑指数低于40%,表明井下黏滑振动不剧烈,继续钻进;黏滑指数为40%~80%时,根据情况调整钻压和转盘转速;当黏滑指数高于80%时,必须停钻,调整钻压和转盘转速。4口井转盘转速为60r/min,实测黏滑指数为60%~80%,虽然井下黏滑指数依然较高,但井下黏滑振动得到有效控制,仍可顺利钻进;从出井钻头照片可知,PDC切削齿主要以磨损为主,仅有少量切削齿出现崩齿(图2中H844井、H817井)。当H7205井转盘转速增加至70~80r/min后,实测黏滑指数高于80%,出井钻头芯部切削齿崩齿明显增多(图2),说明井下黏滑振动加剧。H842井和H817井实现一趟钻,水平段钻进时间仅5.8~6.2天,平均机械钻速为9.06~10.34m/h。H844井、H2610井、H7205井由于螺杆、MWD无信号原因,被迫起钻换工具和仪器,水平段钻进时间增加至11.0~13.0天,但仍然采用一只PDC钻头完成了水平段的施工,平均机械钻速为6.46~12.12m/h。5口井水平段长度平均达到993m,水平段钻进周期为9.6天,平均机械钻速为8.64m/h,与H814井钻井指标相比,水平段钻进周期缩短57.7%,平均机械钻速提高266.1%。

实钻数据也证明了钻具组合与转盘转速优化结果的正确性。在后期施工中,为了避免PDC钻头加速破坏或者井下仪器损坏,将转盘转速控制在60r/min为宜,优选井下提速工具、强化现场管理,通过提高钻速、减少起下钻次数提高钻井效率。

表4 5口井水平段施工主要参数Table 4 Parameters of horizontal section drilling for 5 wells

图2 部分出井钻头照片Fig.2 Photos of some drill bits

4 结论与认识

本文采用Landmark软件中的Wellplan对钻具组合井下振动进行定性分析,根据定性分析结果优化钻具组合和钻井参数,并应用5口井的水平段施工,钻井指标及实测井下黏滑指数说明井下黏滑振动得到有效控制。因此采用Wellplan模块对钻具组合井下振动定性分析能满足工程应用中钻具组合和钻井参数优化设计的要求。

使用近钻头扶正器可减弱钻具组合振动对钻头振动的影响,从而保护钻头并延长其寿命,提高机械钻速和进尺,进而大幅提高钻井效率。因此,在定向井和水平井钻井施工过程中,建议钻具组合使用近钻头扶正器,为了获得更好效果,可根据实际井况增加扶正器数量。

在难钻地层,仅通过采用先进的工具和钻头可能无法完全解决钻井难点,需要配合钻井参数优化等措施,才能大幅提高钻井效率。后续可通过更专业的理论分析PDC钻头布齿、螺杆参数、扶正器尺寸及参数、整个管柱加重钻杆的安放位置来进一步控制井下振动,选用长寿命螺杆动力钻具、细化现场操作规程,以确保一趟钻完成水平段施工。