高速落料机器人自动化生产线运行原理及特点

2019-06-03丁刚强

丁刚强

(广西汽车集团柳州五菱汽车工业有限公司,广西 柳州545007)

0 引言

汽车工业中的钣金零部件(如车身顶盖、侧围、大梁、前隔板、门柱、轮罩等)生产都要采用钣金工艺,最重要的四个步骤就是开卷落料、冲压、焊接、表面处理。其中开卷落料是第一道工序,就是将整卷的钢板料制作成片状的定尺料或异型料,用于后序的冲压自动化生产。落料就是用冲模沿封闭曲线冲切,冲下部分是零件,用于制造各种形状的平板零件[1]。如何设计与建造适合企业自身的生产设备,高效的生产出后序冲压成型所需要的定尺料或异型料,并提高板材利用率,降低制造成本,提高外观件表面质量,是汽车钣金件生产企业亟需解决的一个重要课题。让机器人替代工人单调、重复的体力劳动,可极大地提高生产效率可产品质量[2],为此,研究开发出了一款高速落料机器人自动化生产线,满足了效率、成本的要求,同时也对采用多工位级进冲压模具的冲压生产,也提供了借鉴。这种高速落料机器人自动化生产线使得冲压成型技术转向安全节约方向发展,同时具有高效率、高柔性的特点。

1 高速落料机器人自动化生产线运行原理

高速冲压落料自动化生产线主要组成部分有:电控系统、液压系统、上料小车、开卷机、校平机、夹送辊、摆桥(活套)、定尺送料、机械落料压力机、成品收集、成品取料七轴工业机器人等。其运行原理图见图1。

图1 高速冲压落料机器人自动化生产线运行原理图

该高速落料机器人自动化生产线最大的优势是采用了落料压力机、落料模具、七轴工业机器人,实现了提高生产效率,减少用人数量,提高生产柔性的目的,并能改变落料模具、七轴机器人抓手的设计,可以实现一模两件及更多件生产。

在进行生产汽车零件板材生产时,首先用行车将料卷吊装到上料小车上,不同规格的料卷放置到上料小车的对应位置,上料小车接到料卷后,移动到开卷机正中位置,并有人工进行微调,确保钢卷对准开卷机。同时,料卷涨紧机工作,由液压涨缩卷筒自动地压紧钢卷并转动,将板料进行开卷,自动送料,板料在引料装置作用下进入校平机,板料内部的应力,在经过四重或六重多辊式平行辊列的校平机后,成为平整的板料,每卷料初始的20~30 cm的料头由于不整齐被切头剪自动剪去,然后再沿着滚道前进,此时活套已经处于水平的导料状态,板料一直前进,经过侧导向的导向、定尺送料机构、送料轮、滚道送料,到达落料压力机的模腔中,覆盖整个模腔,压料轮、定尺送料轮下降,压紧钢板,同时活套下降,开卷机继续送出的板料在重力作用下下降,下降到活套地坑的检测机构就,停止输送。活套地坑是为了消除在正常运行时由开卷校平部分的连续运行与进入落料压力机中的冲压落料的间歇动作之间的速度差造成的板料堆积。之后板料被落料一次,送料机构前进一次,直至卷料被使用完。在此过程中,成品板料由七轴工业机器人依次抓取放置到成品料架上或输送皮带上,再由人工放到料架上,边角废料被模具上的切断刀切断后进度废料收集器,落到位于地坑底部的废料输送机上,集中输送到配料分选间。其生产工艺流程如图2所示。

图2 生产工艺流程图

在工艺流程的控制上,高速落料机器人自动化生产线,其控制方式有手动以及自动两种方式,当使用手动控制方式,需要依靠面板上的按钮,来控制部分工艺流程,如果使用自动控制方式,则整个生产线则按照提前设定好的程序进行自动化生产。

实际应用现场如图3所示:

图3 实际应用现场

2 高速落料冲压自动化生产线的性能特点

随着我国汽车行业不断的发展,汽车行业所涉及的工业生产行业也逐渐规模化,汽车零件生产呈现出汽车个性化化特征,并且逐渐显现车型共线生产、车型批量小以及车身覆盖大型一体化趋势。

(1)高速度校平机、高精度与自动定位开卷机

钢卷上料之后,与压力机中的模具需要保持在同一中心线上,这样有利于降低上料辅助时间和减少钢板的扭曲变形。开卷机的伸缩对中装置设置在钢板的两侧,这种控制装置的组成主要有三个部分,其一是液压缸,主要用于驱动伸缩挡板,其二是位移传感器,主要用来检测钢卷端部的接近开关,以及液压缸同步伸缩,其三是伸缩挡板。在进行汽车零件生产当中,需要对生产线设定参数,依据料卷规格进行合理的设定,然后由PLC程序系统发出指令给侧边定位装置,沿开卷机的主轴方向平移的伸缩挡板,移动到指定的位置。同时,位移传感器向PLC程序发出停止信号,需要通过液压缸活塞杆伸缩计算。当钢卷运行到接近开关的位置时,开关发出信号传输给PLC系统,这个时候上料小车就会停止运行,并且钢卷能够准确停止在设定好的位置上。

在进行输料工作过程当中,为了保证汽车额零件加工质量以及成型之后的质量,提高整个高速落料冲压自动化生产线的速度,并结合多年加工设计经验,采用多辊(四重辊或六重辊)校平方式,来消除板料的内应力,保证板料的平整,在校平的过程中,其精度应当小于0.8 mm/m2,其速度应当为42 m/min。自动定位开卷机如图4所示。

图4 自动定位开卷机

(2)高速度、高精度的伺服送料

伺服送料控制系统,其控制需要通过编码器实现闭环控制,达到送料的高速度、高精度。在送料过程中,送过、打滑不同程度的现象可能会出现,针对这类现象,除了数字式伺服电机做定尺驱动之外,还应当采用编码器加测量辊所形成的闭环反馈系统,以此来保证送料的高精度,确保送料的高速度,在送料当中,其精度应当低于±0.1 mm,送料的最大速度应当达到110 m/min,这样一来,才能保证汽车零件成品的质量以及零件加工生产过程中的质量,保证42 m/min的整线线速度、7 m/s2加速度的高速度连续生产,这不仅保证了该生产线所加工的零件质量,并且对整线生产来说,也大大提高了其生产效率。

(3)落料压力机工作台整体锁紧、自动升降功能

由于压力机落料模具的规格不一样,为了使得板料顺利经过传输带,需要充分考虑到压力机落料模具规格的不同,因此,工作台上的输送料机构,需要集中在一起,利用蜗杆、涡轮自动升降机构,对整个工作台进行高度调整,从而实现板料高效率的输送。同时,为了保证工作台的稳定性,在工作状态时,应当在工作台与升降机构之间设置锁紧装置,锁紧装置有利于调整工作台的锁紧或者是放松工作状态,为了达到这一状态目的,主要通过液压缸,对一组碟簧进行控制,从而达到理想化的工作状态,不论是调整之前还是调整之后,以此来保证工作台的稳定性,对高度落料冲压自动化生产来说,有利于提高该生产线的自动化程度。

(4)七轴工业机器人自动化取件

在工业机器人的第六轴端部增加第七轴,扩展机器人的臂展,达到较大的覆盖范围,能使用抓手顺利地从压力机模腔中取件及放件,第七轴与机器人插补运动,提高输送速度。压力机旁边不再使用人工,安全性大大提高。机器人抓手还可以设计成快换形式,满足更多规格的板料及一模多件的抓取。柔性大大提高。

图5 七轴工业机器人自动化取件示意图

(5)落料模具可以进行多种异型料的生产

传统的开卷线使用直线切刀,只能切直线,生产出方料或梯形料,后序冲压生产时边角料较多,板材利用率低。而此线上使用了落料模具,可以根据模具进行板料的优化排版,提高板材利用率,降低材料成本。板料排版图见图6所示。

图6 板料排版图

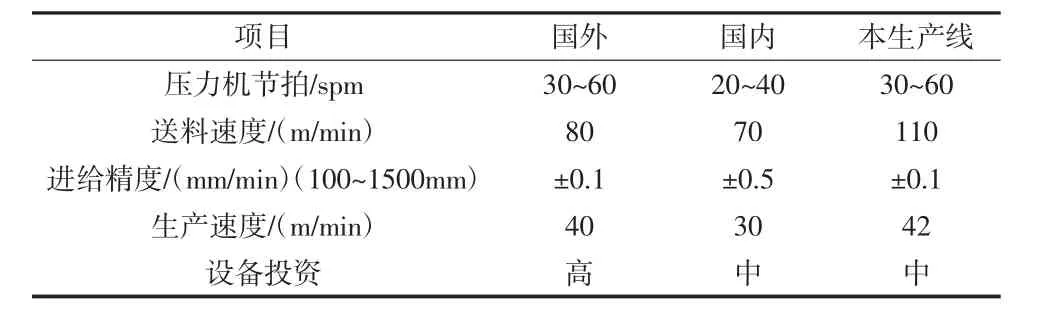

3 同类生产线比较

汽车零件高速落料冲压自动化生产线,应用范围较为广阔,有着良好的发展前景。相比于国内外同类的产品,主要特点表现在:高精度、高速度、高度自动化程度等,具体如表1所示。

表1 国内外同类产品技术性能比较

某企业应用后,相比传统的开卷校平线,节拍提升由4 SPM提高为16 SPM,人工费用可以减少:(60/4~60/16)×360×7.5小时/班 ×3班/天 ×21.75天/月 ×12月/年 ×0.002 8(每秒人均工资)=6.6万元/年;人员优化:4.84万元/年(人均成本)×2人/班(减员数)×3班/天 =29万元/年;材料利用率提升:3.2万吨/年 ×8.41%(材料利用率提升)×5000元/吨 =1345.6万元/年;取消委外加工:3.2万吨/年× 354 元/吨 = 1132.8 万元/年;材质优化:3.2 万吨/年×461元/吨 =1475.2万元/年。预期每年节约成本3989.2万元,2017年7月至10月实际节约成本1138万元。

4 结束语

近年来,随着世界经济环境不断变化,汽车产业面临的状况也发生了众多变化[3],生产形态由大规模大批量生产转为小批量定制化生产,本高速落料机器人自动化生产线的研制成功,就是适应这一变化的具体行动。适合于小批量、多品种的制造模式,且具有较大的柔性,有利于提高企业在市场中的竞争优势,为企业带来经济效益。