垃圾压缩设备液压系统定转变研究

2019-06-03唐拥军余承旺

唐拥军,余承旺

(广西玉柴专用汽车有限公司,广西 南宁537005)

0 引言

目前,国内固废垃圾的压缩与转运所使用的设备,按集成形式主要分为两类:一体式和分体式。按垃圾压缩方式主要分为水平式、垂直式和刮板式压缩。无论哪种方式,设备的液压系统基本采用定量泵+节流调速系统进行控制,节流调速系统有结构简单,维修方便的优点,但也存在节流损失大、匹配电机功率高、节流噪音大等缺点。

随着技术发展与市场环境的需求变化,垃圾处理由单一的压缩功能朝着多功能转变,如预压脱水、垃圾防夹带等,液压系统的循环动作变得也越来越复杂。同时,随着能源的日趋紧张,用户对节能降耗的要求越来越高。液压传动控制系统节能发展可分为三个阶段,即阀控制阶段、泵排量(容积)控制阶段和泵转速控制阶段,九十年代国外开始普及泵排量控制系统[1]。欧美发达国家在工业应用范围里,则愈来愈多地使用变量泵来替代定量泵。在我国也已出现了同样的倾向,在工业领域中,特别是在大型冶金液压系统中,逐步地使用变量泵,包括恒压变量泵来代替传统的定量泵[2]。变量系统作为一种节能高效的系统,在垃圾集运行业也有着广阔的应用前景。

当前国内垃圾压缩设备的液压系统工作压力一般在16 MPa~18 MPa这个级别,属于中低压系统,随着国内液压件制造水平的提高,其可靠性也得到了大幅改善,因此,可以通过提高液压系统的工作压力,让液压系统更加的紧凑和轻量化,提高垃圾转运能力,降低运营成本。

刮板式垃圾压缩机一种能将固废垃圾进行刮取提升、垃圾破碎、挤压脱水、压缩推进的一种复合型设备,动作最为复杂,因此本文以此为对象,实施应用容积调速系统,进行液压系统定转变与高压化设计研究。

1 刮板垃圾压缩设备的结构及工作原理

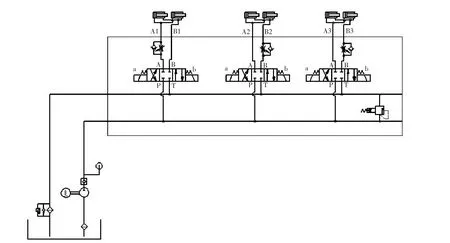

图1是固定式刮板垃圾压缩机,本文以其为对象,进行说明。

图1 压缩机结构

其工作过程:(1)垃圾倒入垃圾压缩腔,破碎板2在油缸的作用下向下运动将垃圾破碎;(2)破碎油缸至行程终点后,挤压板连带着破碎板将垃圾提升并挤压;(3)挤压油缸至行程终点后,压缩板推出,将垃圾推入垃圾箱并压缩。保压一段时间后复位进入下一个工作循环。

破碎板、挤压板、压缩板由于自重,下降时可能会产生吸空现象而导致抖动,为避免此问题,在油缸回油路增加了单向节流阀进行调速,由此而产生节流损失。

在工作过程中,当负载上升,系统压力上升达到溢流阀开启压力,一部分流量将从溢流阀流走,进入油缸的流量减少,油缸速度下降,由此而产生溢流损失。

图2为由定量泵、节流阀和溢流阀组成的液压调速回路简图,节流阀和溢流阀在调速过程中要产生能量损失。

图2 主要动作液压油路简图

式中Nb为泵输出功率;Pb为泵出口压力;Qb为泵输出流量;

负载的有效压力:

式中△Pc为液压阀及管路的压力损失,在阀开口与管路一定的情况下,△Pc正比于流量Q。

液压阀产生的功率损失为:

式中△P为阀进出口压差,Qm为阀的通过流量。

此时定量泵的输出功率Nb分成三部分:负载消耗的功率NL、节流损失功率△Nc、溢流损失功率△Ns,即

其中负载的输入功率NL为系统输出的有用功;要减少液压系统的能量损失,应从减少△Ns和△Nc方面着手[3-5]。

由式(1)可知,定量泵流量不变,电机的功率由系统最高工作压力决定。在油缸的空行程中,速度最快,但系统的压力远低于最高工作压力,此时电机并没有满负荷工作,造成电机功率的浪费。

在破碎、压缩垃圾时,由式(2)、式(3)可知,泵出口压力Pb由溢流阀调定,基本上不变,负载的阻力上升时,通过溢流阀溢流后,进入主油路的流量减少,则△Pc下降,因此负载压力PL上升,溢流部分的流量为损失的能量。在保压阶段,PL等于Pb,能量全部从溢流阀损失。

负载敏感变量泵能使泵的输出压力和流量自动适应负载需求,大幅度提高液压系统效率,降低电机的备转容量。

根据垃圾压缩机的工作特点,选用恒功率泵控制系统。使电机在不同工况下,都能工作在最大功率状态,充分利用电机的功率。

2 恒功率控制原理

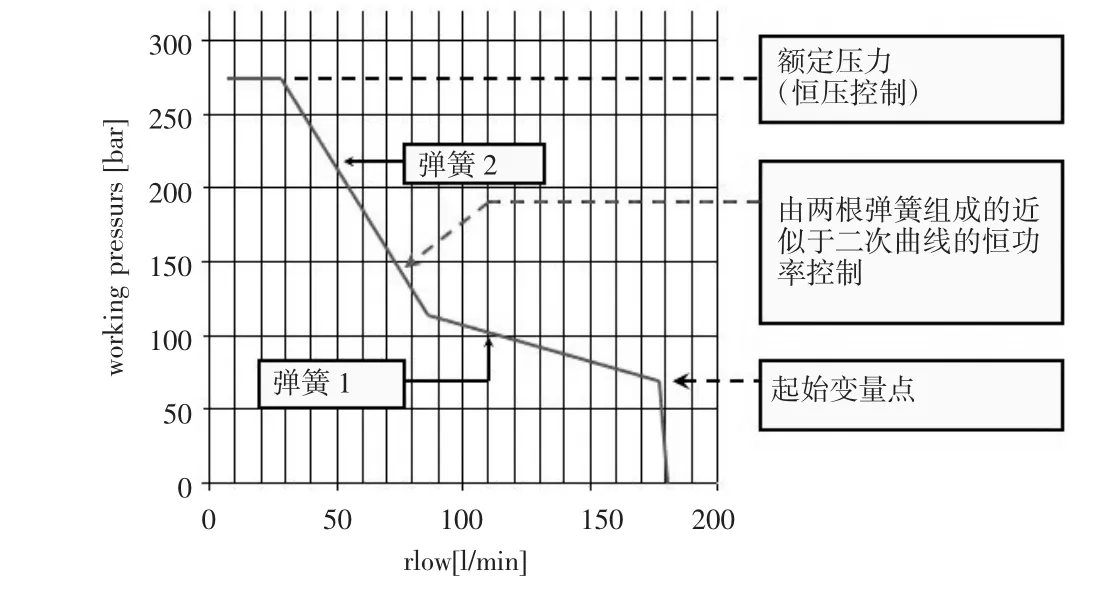

根据泵功率公式(1),要保持功率输出恒定,则流量Qb要随着压力Pb成反比变化。因此变量泵内集成压力反馈机构,通过压力反馈机构控制泵的斜盘角度,改变泵的排量。

如图3所示是一种位移直接反馈变量控制结构,伺服阀一端的弹簧力与泵出口压力比较,当压力上升时,伺服阀向右移动,带动伺服油缸驱动斜板角度变小,泵排量变小;压力减小时,弹簧力将伺服阀向左推动,泵排量变大[6]。

图3 位移直接反馈

反馈弹簧由一大一小两根弹簧组成,伺服阀在初始位置时,大弹簧有一定初始压缩量,作为控制机构的起调压力;小弹簧与伺服阀有一定间距。根据伺服阀两端的受力平衡条件:

大弹簧单独接触阶段:

式中K1为大弹簧刚度,x0为大弹簧初始压缩量,x1为伺服阀阀芯位移量。

双弹簧接触阶段

式中K2为大弹簧刚度,d为小弹簧初始距离,x2为伺服阀阀芯位移量。

因此,泵的压力流量曲线是由两端不同斜率组成的直线,通过设定合适的弹簧刚度,可得到近似双曲线的曲线。如图4所示。

图4 双弹簧恒功率泵压力-流量曲线

3 变量泵选型

根据市场的情况和用户的要求,电机的功率由定量泵系统的22 kW降为15 kW。

系统压力由最大负载决定,压缩机的推力F=P·S(S是油缸缸径)。提高压力P,可以减小油缸缸径,但受到活塞杆稳定性的限制,缸径不能太小。经过核算,初选压力24 MPa。压力由16 MPa升为24 MPa,推力不变的情况下,油缸缸径可以减小:D1=0.82 D0(其中D1新油缸缸径;D0旧油缸缸径)。

从图4可知,恒功率泵在低压区有一段恒流量线,系统低于起始变量压力时,排量都是最大值。变量泵输出功率为Nt=Qmax·PS(其中Qmax为泵最大流量;PS为起始变量压力)。起始变量压力决定系统最大流量的工作时间,系统在空行程阶段皆要求在最大速度运行。因此参考定量系统实际工作过程的压力值,设定起始变量点压力值。

根据排量与压力选定泵的型号,最终选择力士乐A10VSO45变量柱塞泵。

4 变量系统节能效果

系统能量的损失

其中△P为能量损失部件的压力差,△Q为损失流量,T为运转时间。

系统的总能量

压力P随负载变化而变化,流量Q定量泵是恒定的,因此定量泵总能量可用平均压力估算。

(1)待机空运转损失

作业过程中存在对接箱体、倒垃圾等待机时间,约占总作业时间的5%~10%。空运转空流损失Wk=Pk·Q·Tk。其中Pk为空运作压力,Tk为空运转时间。

由于垃圾压缩机泵与阀的距离较远,定量系统通过阀中位卸荷回油箱,压力损失较高,一般达到1.5~2 MPa。损失占总能量的1%~1.5%。

变量系统油路采用正流量控制,阀处于中位时,油泵流量接近于0,压力也接近于0,系统处于待命状态。因此变量系统在空运转时能量损失很小,接近于0。

(2)溢流损失

压缩机在一个压缩循环中,定量系统在压缩时如果阻力增大,压力达到最大压力,油缸速度下降,部分流量从溢流阀溢流,溢流量和时间与垃圾的成分、数量以及压缩的阶段有关。能量损失平均约占总能量的2%~4%。

另外压缩后一般保压1~2 s,油泵流量全部从溢流阀溢流。一个压缩循环一般是50~60 s,保压能量损失约占总能量的3%~6%。

变量系统基本没有溢流损失。

(3)节流损失

压缩机的辅助动作有垃圾斗提升垃圾、耙杆耙落垃圾,它们的油缸小,需要的流量只有最大流量的1/4,定量系统通过节流阀节流实现,大部分流量都从溢流阀流失。工作一次的总时间10 s,按平均提升一斗垃圾可压缩三次计算,这部分能量损失大概占3%~5%。

变量泵可通过外控口控制流量,外控口连接设定压力时,泵出于小流量工作。通过电磁阀控制外控口的油路通断,当提升垃圾斗、耙垃圾时油泵处于小流量工作,减小节流损失。

综上,垃圾压缩机应用变量泵系统可比定量泵系统节能9%~16%。

5 功率利用率

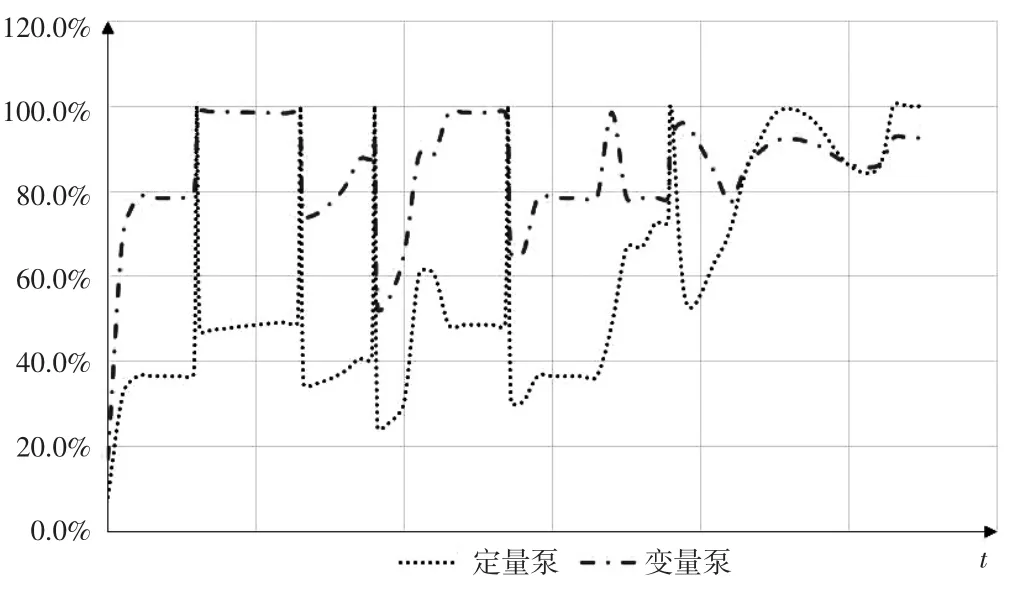

通过实际工况测量,定量泵与变量泵的电机功率利用率如图7,可明显看到变量泵系统可以充分利用电机的功率。

图7 定量泵与变量泵的电机功率利用率

6 结语

变量系统与定量系统相比,减少了能量的损失,提高了工作效率,有效地利用电机功率,有效降低泵的备转容量。因此,变量系统在垃圾压缩设备有着广阔的应用前景。

变量泵在相同的功率和工作效率下,系统的工作压力相比定量泵可提高很多。液压系统高压化有利于压缩设备的小型化、轻量化,经过固定压缩设备应用成功后,同样也可应用于垃圾压缩车,提升垃圾压缩车的运载能力。