载货车提升桥固定支座焊接疲劳分析

2019-06-03宾凌

宾 凌

(东风柳州汽车有限公司,广西 柳州545005)

0 引言

某6X2载货车,双后桥形式,最后一根轴为提升桥。该车在完成90%的可靠性道路试验里程时出现提升桥固定支座(后面简称固定支座)开裂的问题。需要对固定支座结构进行改进。

开裂的部位是在固定支座的吊耳与侧板之间的焊缝处,如图1所示。很显然,该问题属于典型的疲劳失效故障,可以采用疲劳寿命分析方法来校核固定支座的强度,又因为开裂部位是在其焊缝处,因此决定采用焊接疲劳分析方法校核其强度。

图1 固定支座开裂部位

1 焊接疲劳分析的理论

本次分析涉及两个理论:Miner线性累积损伤、有效结构应力法。

Miner线性累积损伤理论认为[1],构件在k个应力水平Si作用下,各经过ni次循环,则其总损伤可以表示为:

式中,D——总损伤;

Di——某一应力水平Si作用下的损伤;

ni——某一应力水平Si作用的循环次数;

Ni——某一应力水平Si作用的总循环次数;

k——应力水平数量。

当D<1时,构件是安全的;当D≥ 1时,构件会发生破坏。

有效结构应力法的原理是[2]:当构件受到外力作用时,焊缝的焊趾上产生的应力由结构应力和缺口应力两部分组成。结构应力与外力互相平衡,而缺口应力处于自平衡状态。因此,在有限元计算中,在外力给定的条件下,无论焊趾单元上的网格节点数量有多少,所有节点的合力总是与外力平衡的,通过计算节点的结构应力来求解焊缝的疲劳寿命,结果具有高度一致性,这就避免了网格尺寸对计算结果的影响问题。

节点上的结构应力可表示为:

式中,n——节点数;

t——单元厚度;

L-1——单元长度等效矩阵的逆矩阵;

Fyn——各节点力;

Mxn——各节点力矩;

l1~ln-1——各节点间距离。

2 分析基本流程

对固定支座进行焊接疲劳分析,基本流程如下:

(1)确定载货车行驶的典型道路及比例关系,分别在每种典型道路下,按整车重载行驶状态,测量一段里程下固定支座的外载荷时域数据。

(2)创建固定支座的静力学有限元模型,按准静态法计算单位载荷作用下的固定支座焊缝的应力结果。

(3)将外载荷时域数据和应力结果导入到疲劳分析软件中,计算固定支座焊缝的疲劳寿命(循环次数)

(4)判断疲劳寿命结果是否满足要求,如果不满足,更改固定支座结构,重复(2)、(3)步骤。

3 固定支座外载荷的获取

3.1 受力分析

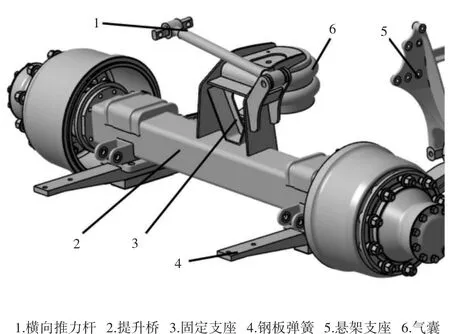

固定支座的结构如图2所示。它是由多块不同厚度的钣金件拼焊而成,材料均为510 L钢材,其屈服强度为355 MPa,抗拉强度 ≥ 510 MPa。

图2 固定支座的结构

固定支座的在整车中的装配关系如图3所示。它的前端与气囊固定在一起,气囊的底部固定在车架上,固定支座的吊耳与横向推力杆的一端铰接,横向推力杆可以绕着铰接轴小角度转动,横向推力杆另一端铰接在车架上,而固定支座的底部则焊接在提升桥的桥壳上。

图3 固定支座装配关系

在整车可靠性道路试验时,提升桥为落地状态,提升桥两端的车轮与地面接触,对整车起支撑作用,此时气囊处于放气状态,刚度很小,气囊对固定支座的作用力可以忽略不计。如果将提升桥两端看成是固定约束,那么固定支座主要受到横向推力杆的作用力。根据经验,横向推力杆对固定支座的弯矩和扭矩非常小,可以忽略不计,因此固定支座主要受到横向推力杆的轴向力作用。

3.2 测量载荷

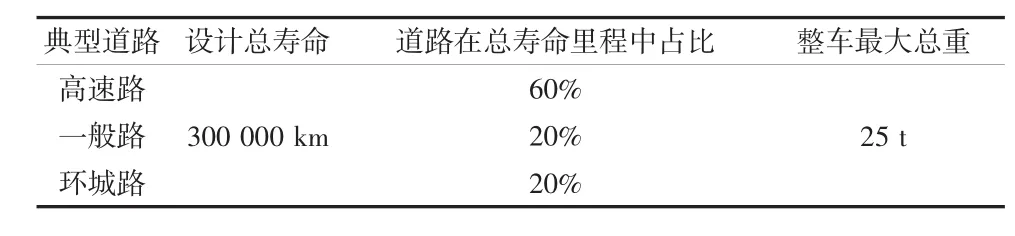

根据调研结果,该载货车主要在高速公路、一般公路(包括国道、省道)及市区环城路行驶,其总设计里程和各道路比例见表1所示。

表1 测试的典型道路及比例关系

测量载荷的方法是:按整车总重25 t状态,分别在各典型道路上行驶,测量出横向推力杆的轴向载荷时域数据,采样频率为512 Hz,最终测量结果如图4所示。

图4 典型道路测试数据(部分)

4 固定支座的有限元分析

4.1 工况简化

由于车辆在行驶中提升桥会上下跳动,这就造成横向推力杆对固定支座的作用力不仅大小在变化,角度也在不断变化,因此存在无数种工况。为简化工况,经过3D几何关系校核,发现提升桥运动到上下两个极限位置时,横向推力杆轴向夹角只有11.4°,如果将固定支座受到的作用力的角度设成该夹角的中间值,那么作用力角度误差最多只有5.7°,这是可以接受的。如此一来,固定支座的静力学工况可以简化为一种,即固定支座的吊耳上施加单位载荷,载荷的角度设置为横向推力杆在上下极限位置夹角的中间值。

4.2 有限元模型创建

创建固定支座的静力学有限元模型,如图5所示。模型中包含整个固定支座以及一段提升桥桥壳,桥壳两端设置为固定约束,约束6个方向自由度,在固定支座吊耳上的螺栓孔处施加单位载荷。

图5 固定支座有限元模型

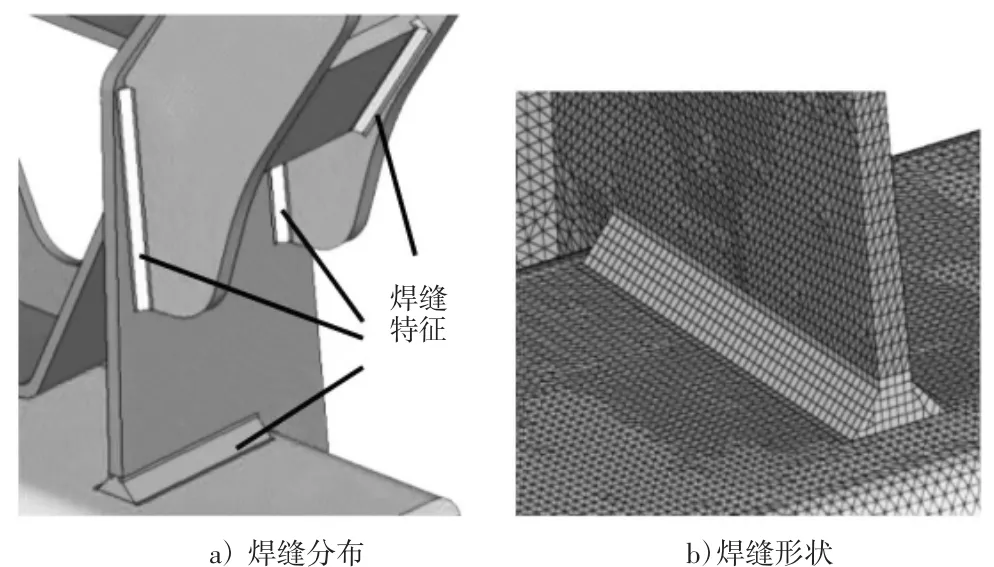

由于研究的对象为焊缝,因此还需要创建焊缝的特征,焊缝的分布和形状如图6所示。整个模型采用实体网格划分,其中焊缝采用六面体或五面体网格,网格大小为2 mm,提升桥桥壳和固定支座采用四面体网格,网格大小为3 mm。

图6 固定支座上的焊缝

4.3 有限元计算

经过计算,得到固定支座的应力结果,如图7所示。

图7 单位载荷作用下的应力云图

5 焊接疲劳分析过程

5.1 焊接疲劳分析设置

本次焊接疲劳分析主要采用Fe-Safe软件中的Verity焊接疲劳分析模块。该模块的一大特色是基于有效结构应力法,疲劳计算结果对模型的网格不敏感,可有效的排除网格尺寸对疲劳计算结果的影响。

将测试得到的载荷时域数据和固定支座的应力结果导入到Fe-Safe中,然后进行疲劳分析工况和焊缝参数的设置。

这里分别创建高速公路、一般公路、市区环城路三种工况,指定每种工况下的应力结果和对应的载荷时域数据,同时设定载荷的重复倍数,该重复倍数由典型道路的总里程除以同一种道路下所测得的载荷时域数据的对应里程得来,不同道路的总里程可根据表1中道路比例关系换算得到。

焊缝的参数设置主要是在Verity模块中完成。需要设置每条焊缝上焊趾的单元集和节点集,每条焊趾第一个单元的编号、法向以及第一个节点的编号,其目的是由Verity来计算焊趾上的结构应力。最后是指定焊缝的材料疲劳属性,Verity自带有多种类型的焊接材料疲劳属性,本次分析选择50%存活率的钢材料焊接疲劳属性。

5.2 焊接疲劳计算结果

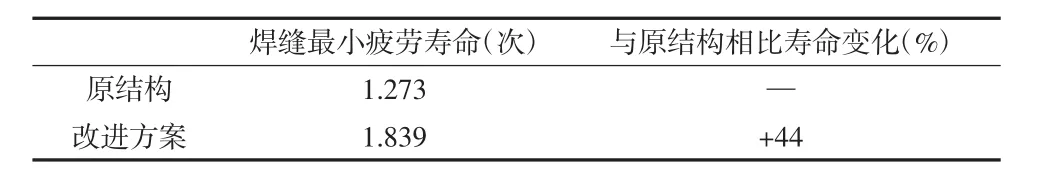

完成所有设置后,进行焊接疲劳计算,疲劳寿命结果如图8所示。图中显示的焊缝寿命数值为对数形式,从结果可知,固定支座吊耳与侧板之间的焊缝处最小寿命为100.1049,即1.273,表示重复完成总设计里程的次数为1.273次,概率为50%。在实际中固定支座未能通过可靠性试验,因此需要对其结构做改进。

图8 固定支座的焊缝疲劳寿命云图

6 固定支座改进方案和焊接疲劳分析

6.1 改进方案说明

为降低开裂部位焊缝的应力,同时兼顾制造成本,决定只增大吊耳的尺寸,将吊耳向下延伸至提升桥桥壳上,并与桥壳焊接在一起,同时在吊耳内部增加加强板。改进方案的结构如图9中b)所示。

图9 原结构与改进方案的对比

6.2 焊接疲劳分析及结果对比

按同样的分析方法,对改进方案做焊接疲劳计算,疲劳寿命结果如图10所示。从结果可知,改进方案的焊缝最小寿命为100.2645,即1.839次。

图10 改进方案的焊缝疲劳寿命云图

将原结构与改进方案的焊缝疲劳寿命进行对比,如表2所示。从表中可以看出,改进方案的焊缝疲劳寿命比原结构提升了44%,考虑到原结构在完成90%的可靠性路试时才出现开裂现象,改进方案疲劳应该能够满足强度要求。

表2 固定支座新老结构疲劳寿命对比

随后,对改进方案进行了整车可靠性试验验证,试验过程中没有再出现开裂问题,顺利通过试验,从而验证了改进方案的可行性。

7 结论

(1)基于有效结构应力法对固定支座的焊缝进行了疲劳寿命预测,并根据分析结果对固定支座做了结构改进,并按同样方法对改进方案做了焊接寿命预测。分析结果表明,改进方案比原结构的疲劳寿命提升了44%,随后通过可靠性试验验证了改进方案的可行性。

(2)采用这种分析方法有两个优点,一是计算结果受有限元模型网格尺寸的影响很小,能够更准确的分析变化趋势;二是该分析方法的计算结果为寿命里程,与设计目标为同一物理量,能够很直观地判断分析结果是否能满足设计要求。