L型水平井高效排采管控技术研究

2019-06-03李文强刘元新高萌萌彭春花

李文强 刘元新 蒲 攀 高萌萌 彭春花

(中国石油与天然气股份有限公司华北油田山西煤层气勘探开发分公司,山西 048000)

1 L型水平井的特点

樊庄-郑庄区块从2014年开始试验探索单支可控水平井L型水平井,该种水平井具有主支1个,采用筛管完井或套管完井模式。依据地质条件采用分段压裂扩大单井控制面积。L型水平井具有施工周期短,完井方式具有较强的井眼支撑能力,同时可以维护改造。能够保障井壁不会发生垮塌,兼具改造优势,最大限度的增加了单井的控制面积,保障了单井的高产稳产。目前在郑庄区块已实施16口L型水平井。最高单井日产气达到8000m3,平均单井日产气量4500m3,低产井比例占18%。

2 排采制度

L型水平井由于钻完井方式、改造方式相比传统的多分支水平井有较大的区别,培育高产井就是要最大效率排水降压,形成较大的解析控制面积。根据L型水平井特点将其分为以下几个阶段:变速排采阶段、阶梯提产阶段、稳产阶段。

(1)快速排采阶段

液体的产出取决于相渗条件,此阶段水相渗透率最大,最利于压裂液返排及煤层水的排出,无补给条件下解吸前累水高的井往往能获得高产。

在此阶段又可以分为三个小阶段:

① 流压大于储层压力阶段,该阶段就是要采取较快的制度快速排出无效流压。

L型水平井特别是压裂水平井无效流压较高,需快速排出地面。日降液幅度可根据具体流压值制定日降液幅度,一般大于0.1MPa/d。

② 流压介于储层压力与解析压力阶段,该阶段强调排采制度要慢,一般采取日降液在0.03MPa,每天降至解吸压力附近。

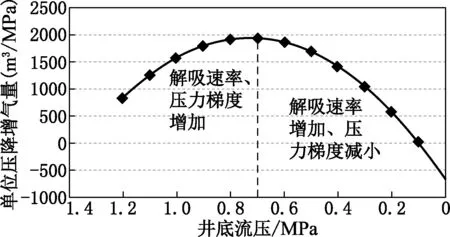

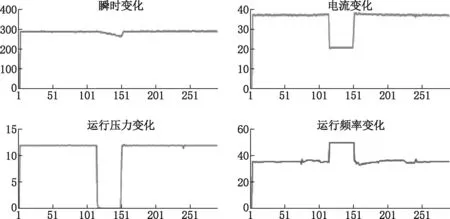

③ 解析阶段,该阶段强调一个降压速率要缓,减少气水两相流影响。套压升至解吸压力2/3时开始放压提产(图1)。

图1 不同阶段降压速率图

(2)阶梯提产阶段

长时间的高套压使解吸后的气体无法脱离地层环境,致使煤层中的解吸气体不断堆积,迅速拉高了气相渗透率,生产压差相对较小,对水的产出产生了强烈的抑制作用。不利于压降漏斗的扩展。采取快速、阶梯状稳步提产模式实现单井产量快速上涨。

该阶段调控模式:

① 放气点:放气套压为解吸压力的2/3;

② 控压方式:不憋压,4~6个月稳产;

③ 提产幅度:150~200m3/次,1次/2~3天。

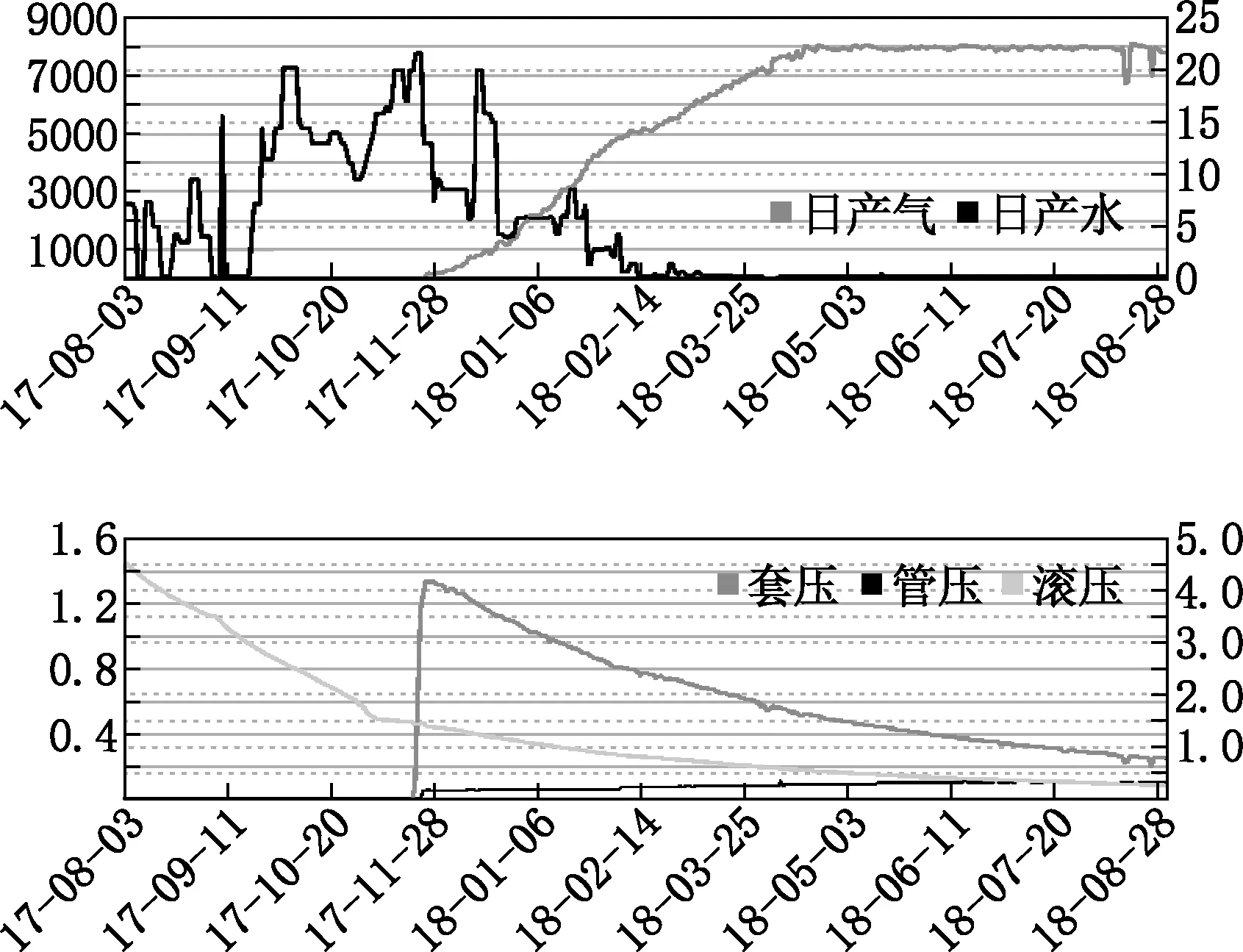

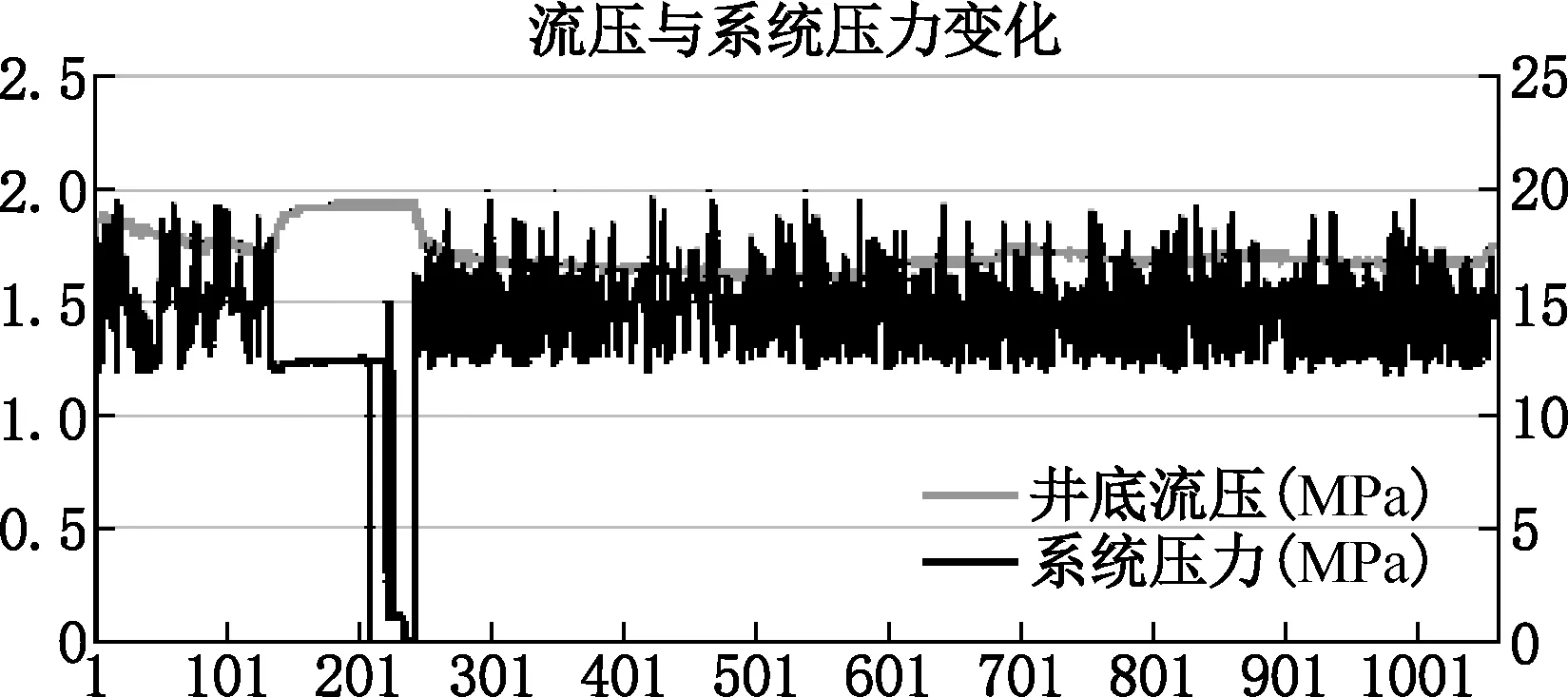

(3)稳产阶段

以往产气阶段排采控制多采用经验方法确定排采制度,只要有压力就不断的上调气量,以达到最大产气量,没有对最大产气量进行控制,导致某些井达到高峰产气后快速递减。保持合理的生产压差,合理控制单井产量能够实现高效、持续稳产。稳产气量点应为单位压降产气量增量最大值(图2、3)。

图2 单位压降产气率与流压关系图

图3 单井排采曲线图

3 L型水平井排采新工艺管控

L型水平井井身结构不同于直井与传统的多分支水平井,井斜角近乎垂直,传统的抽油机不适应L型水平井的排采。目前主要采用射流泵及无杆水力管式泵作为排采设备。

3.1 射流泵工作原理

射流泵是以高压水为动力液驱动井下排水(煤粉)采气装置工作。以动力液和采出液之间的能量转换达到排砂采油的目的。动力液由井口通过φ48mm油管到达井下排水(煤粉)采气装置,地层产出液携地层砂通过尾管被吸入到井下排水(煤粉)采气装置的喷嘴、喉管之间并随动力液一起进入喉管,在喉管内动力液和产出液混合形成混合液,增压后的混合液沿φ48mm油管和φ73(φ89)mm油管之间的环空到达地面。

3.2 射流泵故障响应参数特征

在实际生产运行过程中,排采设备难免会出现各种故障,通过对运行压力、电机运行电流、运行频率等数据进行采集,结合现场实际故障原因,总结摸索射流泵故障时各项参数响应特征所对应故障现象与原因,实现快速有效远程故障判断,提升故障处理时效。

3.2.1 阀体阀片故障参数响应特征

射流泵在运行过程中阀体、阀片会出现磨损,造成地面柱塞泵效率逐渐降低,影响L型水平井正常排水降压。该种故障主要参数响应特征表现为一升、一平、两降的曲线特征。其中运行压力突降、电流突降、运行频率快速上升(50HZ最大频率),流压在短时将保持平稳(高产液井表现为回升)(图4)。

3.2.2 泵芯堵塞故障参数响应特征

煤层气在排采过程中伴随着煤粉等固体杂质的排出,射流泵泵芯堵塞故障也经常出现。该种故障主要参数响应特征表现为三降、一平稳的曲线特征。其中运行频率突降,瞬时缓慢下降,运行电流运行压力保持平稳(图5)。

图4 射流泵阀片故障参数图

图5 射流泵泵芯堵塞参数图

3.2.3 动力液缺水故障参数响应特征

射流泵采用的过滤排采水作为动力液,若因漏失造成动力液缺失会致使射流泵停机。该种故障主要参数响应特征表现为三降、一升的曲线特征。其中运行电流突降、运行压力突降、瞬时下降、运行频率突升(图6)。

图6 射流泵动力液缺失参数图

3.3 无杆水力管式泵工作原理

无杆水力管式泵是利用地面柱塞泵驱动动力液,液控换向高压水换向阀通过压力实现同心管、油管之间换向打压注水功能。高压动力液通过同心管、油管与同心管环空推动泵筒来回运动,实现煤层水的抽吸。混合液通过同心管排出达到地面。

3.4 无杆水力管式泵故障响应参数特征

依托自动化远程采集、控制系统平台,对运转状态、系统压力、瞬时水量、电流等参数进行数据采集。结合生产数据与故障类型,总结同类故障表现特征,对主要的故障类型实现快速有效远程故障判断,提升故障处理时效。

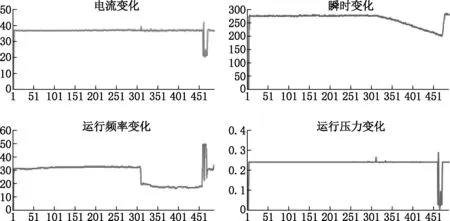

3.4.1 无杆水力管式泵换向水阀故障参数响应特征

换向水阀的作用就是通过换向阀切换动力液推动泵筒运动,若换向水阀出现故障则会造成井下泵筒不工作。该种故障主要参数响应特征表现为四降、一平稳曲线特征。其中运行流压、瞬时、套压呈下降趋势。核实参数系统压力表现为长时间低压(图7)。

图7 无杆泵换向水阀故障参数图

3.4.2 液压站故障参数响应特征

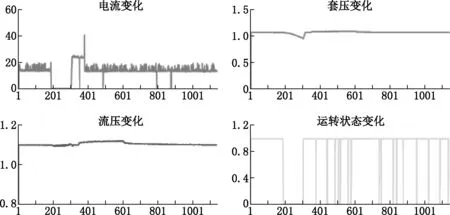

液压站运行为高压换向水阀提供换向动力。若液压站出现故障则会造成停井。该种故障主要参数响应特征表现为四降、一升的曲线特征。其中电流突变为0、运转状态显示为0(0代表不运转,1代表运转),套压、瞬时下降,流压回升(图8)。

图8 无杆泵液压站故障参数图

3.4.3 吸入口堵塞故障参数响应特征

无杆水力管式泵是依靠地面柱塞泵向油管环空与同心管打入混合液,从而驱动井下泵筒来回运动的。地面柱塞泵若吸入口堵塞则造成动力液不畅,致使无法驱动井下泵运动。该种故障主要参数响应特征表现为三降、一升曲线特征。其中套压、瞬时、系统压力下降,流压回升。系统压力相比正常运转时呈现出突降状态(图9)。

图9 无杆泵吸入口堵塞故障参数图