上海轨道交通03A01型车辆轴箱弹簧断裂原因分析

2019-06-01沈豪

沈 豪

(申通南车(上海)轨道交通车辆维修有限公司,201814,上海//高级工程师)

地铁列车行驶过程中,轴箱弹簧往往承受着高频往复压缩运动,起着缓冲和减振作用,其质量好坏对列车的平稳性、安全性起着至关重要的作用。地铁列车运行一定里程后,部分轴箱弹簧会出现疲劳断裂失效的现象。国内学者普遍认为,内部缺陷是造成弹簧早期失效的主要原因,其中包括由材料的异常组织、非金属夹杂物等原因引起的失效。此外,材料表面的缺陷(如表面脱碳和表面的凹坑、划痕等)及材料的热处理工艺也可导致弹簧的失效[1]。而在长期的使用中,即便没有夹杂和组织异常等原因,弹簧的某些部位亦会在载荷作用下发生疲劳断裂。上海轨道交通3号线03A01型车辆检修阶段的轴箱弹簧在长期交变载荷作用下,部分弹簧发生了疲劳断裂现象。鉴于此,本文采用化学成分分析、金相检验及硬度测试、断口扫描电镜等方法,综合分析导致该型车辆弹簧失效断裂的原因,并运用磁粉检测原理,发现导致车辆弹簧断裂失效的表面缺陷。

1 弹簧断裂原因分析

1.1 化学元素分析

在上海轨道交通3号线03A01型车辆弹簧有效圆圈部位分别取1#试样和2#试样进行化学成分元素分析,其结果见表1。

表1 上海轨道交通3号线车辆弹簧化学分析结果

经过化学元素分析,该类弹簧化学成分符合标准 EN 10089 《淬火和回火热轧制弹簧钢》中关于51CrV4的要求,初步判断上海轨道交通3号线车辆轴箱弹簧所用原材料为51CrV4。

1.2 金相组织分析

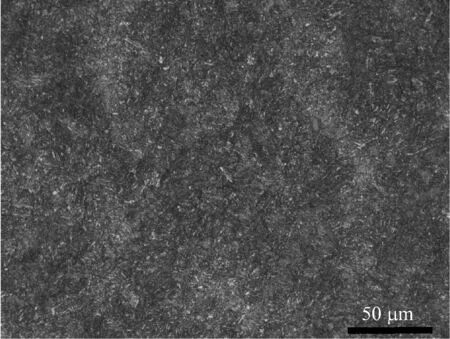

如图1所示,在上海轨道交通3号线03A01型车辆轴箱弹簧有效圆区域(弹簧的棒料直径为37.5 mm)沿着圆截面选取1#试样和2#试样进行金相分析,发现弹簧中心区域基体组织为回火屈氏体(见图2),基体组织中存在极少量的枝晶偏析,对组织影响不大。对中心区域进行洛式硬度测试,在两个试样各选取3点,测试硬度值分别为:1#试样45.0HRC、44.5 HRC、44.5 HRC ;2#试样45.0 HRC、44.5 HRC、45.0 HRC。测试结果表明,两个试样的弹簧硬度值均正常。

a) 1#试样

b) 2#试样

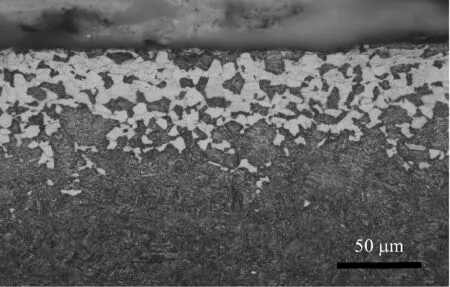

弹簧变形区域组织(见图3)中含有一定量的变形组织,该组织为形变马氏体,是弹簧在高温形变时发生相变产生的。由于马氏体组织质硬而脆,容易在弹簧的长久使用过程中产生裂纹源。同时发现,弹簧表面区域组织有一定深度的脱碳层(见图4),其厚度约为85 μm,远小于弹簧棒料直径的1%(375 μm)。

1.3 断口扫描分析

在弹簧断口截面处进行取样(见图5),进一步分析弹簧断裂原因。疲劳断口位于弹簧支撑圈与有效圈的接触点位置附近(弹簧第1圈至1.2圈),断口与弹簧圆钢轴线约呈45°角[2](图1弹簧宏观图)。断口清洗后用SEM(扫描电子显微镜)观察微观形貌。电镜下弹簧断口形貌为典型的疲劳断口,具有三个特征区[3]:疲劳源、疲劳裂纹扩展区和瞬间断裂区。图6为疲劳源附近微观形貌图,疲劳源起始于弹簧表面的受压部位——有效圈与支撑圈的接触位置(见图7),由于两者之间接触面积较小,此区域在车辆运行过程中相互碰擦产生的交变应力大,极易产生疲劳裂纹源。裂纹萌生后随即向弹簧内部扩展,形成圆弧形贝纹线。各组贝纹线是以疲劳源为圆心的平行弧线。贝纹线是疲劳区最典型的特征,是弹簧疲劳源在交变载荷作用下引起的。图8为瞬间断裂区的微观形貌,该区域微观断裂机制为准解理断裂和沿晶断裂,从断口形态分析,由于断裂开始于弹簧圈边缘,疲劳源在交变应力作用下产生裂纹扩展,当裂纹扩展到一定程度时,弹簧有效承载截面无法承受载荷应力,发生瞬间>断裂。

a) 1#试样

b) 2#试样

a) 1#试样

b) 2#试样

图5 弹簧断口宏观形貌

1.4 磁粉检测分析

为进一步控制弹簧装车后在列车运行过程中发生断裂失效,弹簧检修阶段进行100%磁粉检测。由于弹簧油漆层对磁粉检测有影响,在磁粉检测前需对弹簧进行无破坏性脱漆。传统意义上的脱漆方法如机械抛丸、喷丸等会对弹簧表面施加一定程度的压应力,不利于磁粉检测发现早期裂纹等缺陷。本文采用中性脱漆剂对弹簧浸泡脱漆。由于弹簧易发生氢脆现象[4],为证明脱漆对弹簧无危害性,脱漆后对弹簧进行H元素含量测定。采用EMGA-821氢测定仪,按照GB/T 223.82—2007《钢铁 氢含量的测定 惰性脉冲熔融热导法》测定脱漆后弹簧H元素含量为0.35 mg/kg,H含量较低。因此,使用中性脱漆剂对弹簧基体没有危害性。

a) 1#弹簧断口

b) 2#弹簧断口

图6 弹簧断口SEM形貌

a) 俯视图

b) 侧面图

图7 有效圈与支撑圈接触图

a) 1#弹簧断口

b) 2#弹簧断口

图8 瞬间断裂区SEM形貌

由于弹簧特殊的螺旋结构,采用中心导体法加通电法复合磁化对车辆弹簧进行100%磁粉探伤。按照JB/T 7367《圆柱螺旋压缩弹簧 磁粉检测方法》和EN 10228-1《锻钢件无损检测——第一部分:磁粉检测》对弹簧进行磁粉检测。图9为A1-15/50试片贴置弹簧表面产生的人工缺陷磁痕,磁痕显示清晰完整,证明了该方法的检测灵敏度。在检修阶段弹簧实际检测中,磁粉检测能够有效地发现弹簧表面出现的纵向缺陷(见图10)以及横向缺陷(见图11)。因此,磁粉检测对于本次检修阶段弹簧的表面缺陷具有较好的检测灵敏度。

图9 A1-15/50试片清晰显示

图10 弹簧纵向磁痕显示

2 结论

(1) 上海轨道交通03A01型车辆弹簧的化学成分符合标准规定,材质为51CrV4。

(2) 弹簧的金相组织没有发现异常,基体组织为回火屈氏体;硬度值正常,为44.5~45.0 HRC;弹簧有约85 μm厚度的脱碳层(远小于棒料直径的1%)。

图11 弹簧横向磁痕显示

(3) 弹簧的断裂原因为:弹簧在交变载荷作用下,弹簧支撑圈与有效圈之间接触产生碰擦,由于接触面积小导致应力大,使得弹簧在该部位变形萌生裂纹源;裂纹源在交变服役载荷作用下开始疲劳扩展;最后,弹簧有效承载截面无法抵抗载荷应力,瞬间断裂。由于上海轨道交通载客量很长时间处于满载负荷,使得弹簧服役条件恶劣,加剧了疲劳源的萌生及扩展。

(4) 磁粉检测对弹簧具有较高的检测灵敏度,能有效发现弹簧表面的纵向缺陷和横向缺陷。在弹簧检修阶段,对拆解后的弹簧进行磁粉检测,能够有效地检出弹簧表面缺陷并及时报废,防止弹簧装车后在运行过程中发生断裂失效。