Pro fi bus DP总线和组态软件在真空断路器生产线中的应用

2019-06-01庞艳君原通文朱光宇张振超毛子建

庞艳君,原通文,朱光宇,张振超,毛子建

(北京机械工业自动化研究所有限公司,北京 100120)

0 引言

高压真空断路器是高压配电系统中常用的电器元件,是利用“真空”灭弧的断路器。其广泛应用于纺织、电力、机械、船舶、冶金、建筑等行业,尤其应用于要求额定工作电流下的频繁操作或者多次开断短路电流的场所。

现场总线(Fieldbus)是连接智能现场设备和自动化系统的数字式、双向传输、多分支结构的通信网络,它是当前工业自动化的热点之一。现场总线I/O的接线极为简单,只需一根电缆,从主机开始,沿数据链从一个现场总线I/O连接到下一个现场总线I/O。使用现场总线后,自控系统的配线、安装、调试和维护等方面的费用可以节约三分之二左右,现场总线I/O与PLC可以组成廉价的DCS系统。

本文主要介绍西门子公司的Pro fi bus-DP总线和杰控软件技术在真空断路器装配和检测生产线的自动控制系统中的实际应用,并提供了监控系统的网络结构和上位机监控界面的实现。两者结合应用有效提高了系统设计进度、节约了采购成本,并易于维修和后期扩展。

1 控制系统的网络拓扑结构

1.1 Pro fi bus-DP总线简介

PROFBUS是一种国际性的开放式的现场总线标准,它既可应用月高速且对于时间苛求的数据传输,也可应用于的复杂通讯场合。PROFBUS-DP是为高速传输用户数据而优化的PROFBUS协议,主要用于中央控制单元与分散的I/O之间的通信,即车间级监控和现场设备层数据通信与控制。

1.2 系统网络拓扑结构

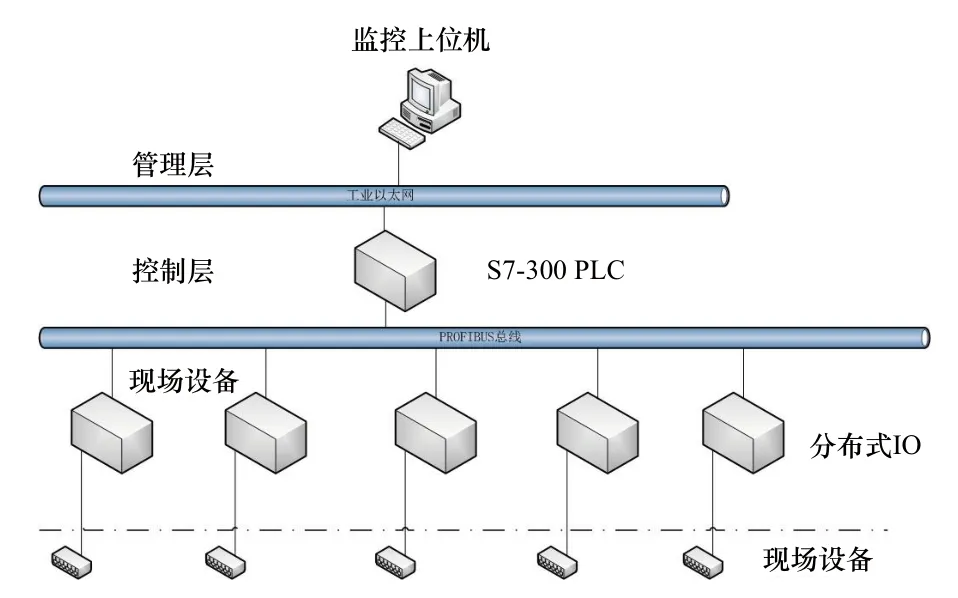

根据中压开关生产线的工艺布局,整套系统采用分层分布式结构,网络分为管理层和现场控制层,下层的功能独立运行不依赖于上层设备及通讯网络。管理层网络采用工业以太网。现场控制层采用Profibus-DP总线,具体实施上以Profibus-DP总线为主线,由一台S7-300PLC作主控制系统,和五个ET200S站构成一个主从结构的控制系统。控制系统中各部分功能如图1所示。

图1 系统网络拓扑结构示意图

1)S7-314-C2DP作为总线主站,以轮询方式对下属各个分站(ET200MS)进周期性扫描读写,并通过Pro fi bus-DP总线将指令传输至各个分站对应数据区。由此实现逻辑控制、数据处理。

2)分布式I/O

ET200S是高密度配置的模块化I/O站,保护等级为IP20。主要用于S7-300可编程控制器的信号,功能和通讯模块扩展。本系统中共使用了五个ET200S分站,完成整个系统的输入数字量数据采集、条码扫描及输出数字量的控制等。

3)现场设备

现场设备分为输入和输出两种类型,输入设备包括位移传感器、压力传感器、光电传感器、断路器专用检测设备的数据接口等;输出设备主要是电机和分布在现场的各种电磁阀及断路器专用检测设备等。

4)监控上位机是一个集成的人机界面系统和监控管理系统,通过它提供的图形设计器、报警记录、全局脚本、用户管理等功能,对整个控制系统进行信息和操作整合,负责完成数据采集、数据库操作、状态监视等功能。

1.3 现场调试中需要特别关注的两个技术点

1)一般在车间,常见干扰源有变压器、继电器、变频器、电机、局放仪器和一次耐压测试仪等,这些设备都可以产生电磁干扰。通常抑制干扰的方法,主要包括屏蔽、隔离、滤波、接地和软件处理等方法。PROFIBUS总线的数据传输速度,在9.6kbit/s~12Mbit/s之间可选。在本项目实际使用过程中发现,适当的降低通信速率,可以有效降低电磁干扰的影响,提高现场总线的稳定性。

2)关于PROFIBUS-DP网络拓扑结构,节点少的网络采用星型连接可以通讯,但是西门子不建议这么使用。因此PROFIBUS-DP网络只能串联结构,在第一个节点和最后一个节点上终端电阻必须设置为ON;其他节点必须设置为OFF,这校才能保证整个PROFIBUS网络正常稳定工作。

2.17 我刊已全文入网“清华同方、万方、维普”等数据库,凡向本刊投稿并录用的稿件文章,将一律由编辑部统一纳入数据库,凡有异议者,请在来稿中注明。本刊所付稿酬已包含刊物内容上网服务报酬,不再另付。

2 上位机监控软件界面开发

根据中压开关生产线控制系统复杂程度及应用场景的特殊性,要求实时稳定性高,网络功能强大,界面友好,因此决定采用工业组态软件来开发监控系统。

2.1 上位机组态软件选择

目前市面上的组态软件,国外有InTouch、iFix、WinCC、CiTech等,国内有KingVeiw、MCGS、力控、杰控等。综合考虑各组态软件的应用范围和性价比,决定采用杰控公司的FameView组态软件。

想比较其他组态软件,FameView有如下优势:整体界面简洁、数据库功能强大、集成通用VBScript脚本,用户进行二次开发简单;独特的设备数据表,作为通讯系统的缓存,实现了数据批量处理;每个设备驱动都是独立进程,多个驱动能稳定地并行运行。需特别指出的是和西门子PLC进行通讯时,上位机无需要安装Simatic Net软件。

2.2 上位机组态开发

根据控制系统要求,上位机监控软件主要包含数据采集、实时监测、数据记录和历史报表等画面,主要功能包括:

1)数据采集:通过工业以太网或专用数据接口采集检测仪器、PLC等系统中的实时数据和生产管理过程中的质检数据。

图2 监控软件主界面

2)实时监测:实时监控功能提供图形化界面,通过文字和颜色进行动态实时显示,包括整线流程概况,总线运行状态,设备运行状态,各工位当前条码,以及测试工位在测产品的条码、测试状态及测试结果等。

3)数据存储功能:实时存储产品在各个关键工位的装配和测试数据;并通过历史数据库,实现产品相关制造信息的可追溯功能。

4)报表功能:报表管理模块主要根据用户需求从后台服务器提取和整合各类数据,按照指定格式生成相应报表,同时能将报表输出到Excel表格中,以供用户拷贝、分析及处理。

监控软件主界面,如图2所示。

3 结束语

该生产线正式运行后,已经帮助客户赢得了相当数量的订单,同时取得了良好的经济效益。相比较于以前的控制方式,总结优点有如下三个方面:

1)控制系统结构简化

由于PROFIBUS采用的是线型拓朴网络结构实现多主—多从方式的通讯,所以可以实现不同层网络的互连,使得控制系统的结构极大简化。若采用以前传统的PLC加远程分线盒连接I/O传感器和执行器方式,通常是将整个系统分解为数个独立的专机系统后,再设置一个两层的通讯网络,将现场状态信息发送至主控PLC。这种PLC系统,光电缆铺设一项就增加相当可观的人工成本,而且还增加了接线不可靠的隐患。根据测算仅电缆采购一项,采用PROFIBUS总线方式后,至少减少了将近30%的电缆采购成本。

2)提升了系统的可扩展性,远程I/O的增加和拆除十分方便。

3)分布式控制,提高系统运行的可靠性。