文昌油田井筒的腐蚀规律

2019-05-31郑华安王佳伟温宁华王修云周玉霞王成龙李大朋

郑华安,王佳伟,温宁华,王修云,周玉霞,王成龙,李大朋

(1.中海石油(中国)有限公司湛江分公司,湛江524057;2.安科工程技术研究院(北京)有限公司,北京100083)

随着油田的发展,生产时间的延长,井筒的腐蚀越来越重,导致井下管柱穿孔、挤压变形、断落,失效事件频发,这不仅给检修作业带来很多复杂的情况,也严重影响油井的正常生产[1]。因此,井筒腐蚀问题已成为制约油田经济发展的重大问题之一,造成井筒腐蚀的主要因素有CO2分压、温度、介质组分、p H、流速、材料表面膜和载荷等[2-3]。文昌油田的井筒材料主要为含铬钢,研究表明钢中添加一定量的Cr以后,材料的抗CO2腐蚀能力会有所提高[4],但是目前对于含铬材料在高温高压,高二氧化碳环境中腐蚀性能的研究较少。并且文昌油田主要工况环境特点是二氧化碳含量较高(体积分数约为80%),各井的含水率均在85%(质量分数,下同)以上,井筒处于复杂苛刻的腐蚀环境中。本工作通过检测全井深井筒的腐蚀变化规律,对1Cr和13Cr材料在井下复杂环境中的耐蚀性进行研究,明确温度、二氧化碳分压和流速变化对1Cr和13Cr材料的腐蚀影响规律,以期对文昌油田井筒的防腐蚀提供指导。

1 试验

采用多臂井径仪(MIT),通过测量臂与管壁紧密接触可以对管壁进行精确测量。MIT可以对管壁腐蚀、裂纹、井壁结垢、缺陷等进行检测,通过软件程序,将测井数据进行三维展示,观察管壁损伤情况。

试验材料选用与井筒材料一致的1Cr和13Cr钢,将试验材料加工成50 mm×13 mm×3 mm的挂片试样。试验前,用砂纸(200~800号)将试样逐级打磨,清洗、除油、冷风吹干后称量待用。试验溶液为模拟井下油水溶液。

利用高温高压反应釜进行腐蚀模拟试验。向釜内加入已除氧的腐蚀溶液,加盖密封,通入CO2继续除氧2 h,以便除去安装过程中混入的氧气。升高温度,调节CO2压力,使釜内压力达到试验所需压力值。试验参数设置如下:温度为50,75,90,100;流速为0.26,0.47,1.25;二氧化碳分压为0.1,0.6,1,3 MPa。试验 结 束 后,用 酸 洗 液 (由500 mL盐酸、3.5 g C6H12N4和500 mL去离子水配制而成)对试样进行酸洗,除去腐蚀产物后,用失重法计算腐蚀速率。

2 结果与讨论

2.1 MIT检测

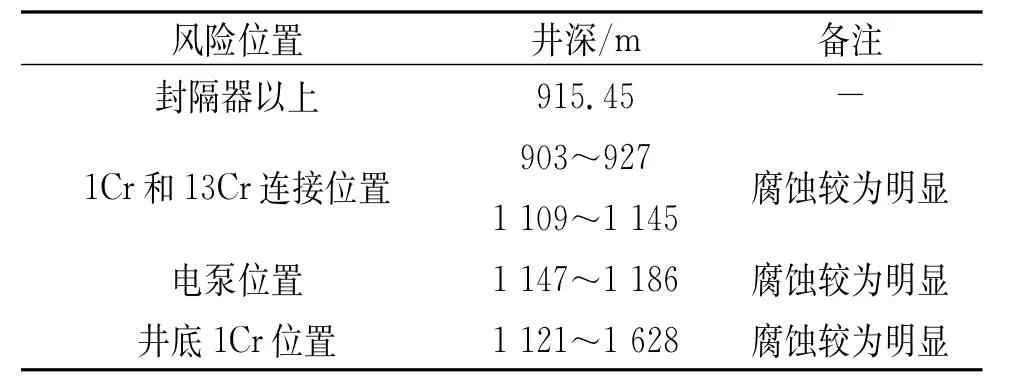

文昌油田属于高含二氧化碳高含水的特殊工况,油井生产管材为1Cr钢+13Cr钢+1Cr钢,即封隔器上下约100~150 m处采用13Cr钢,其他部分采用1Cr钢,在井深约1 147 m处安装有电泵,电泵工作会带动流体流动,对井筒产生冲刷作用;所以整体井筒所处环境较为复杂,存在不同的腐蚀危险点,如表1所示。图1为MIT测井三维成像图,井筒颜色由绿色到黄色再到红色,表示腐蚀越来越严重。由图1可见:900 m以上井段和1 130 m以下井段主要为黄色,腐蚀较为明显,并且井筒上部腐蚀较为均匀,属于全面腐蚀,下部腐蚀为局部腐蚀。井深900 m处为1Cr钢和13Cr钢的连接位置,此处腐蚀严重,这可能是由于两种材料的交接处发生了电偶腐蚀;井深1 147~1 186 m安装有电泵,井筒电泵的存在会导致流体流速发生变化,进而对井筒腐蚀产生影响;井底可能由于压力的变化导致二氧化碳分压的变化产生腐蚀,具体井筒腐蚀影响规律需通过试验模拟验证。

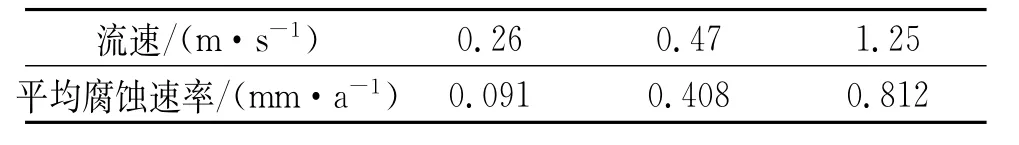

表1 全井出现腐蚀风险的位置Tab.1 Locations of corrosion risks in the entire well

图1 MIT测得完井的三维图Fig.1 3D diagrams of the completion well measured by the MIT method

2.2 高温高压模拟试验

2.2.1温度对腐蚀的影响

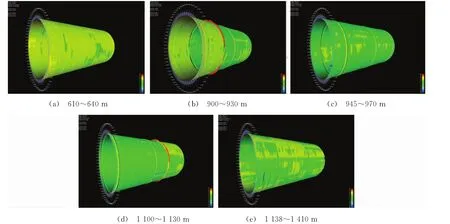

由图2可见:随着温度的升高,试样的腐蚀速率先升高后逐渐下降,在75℃时候最为严重,腐蚀速率为2 mm/a。根据腐蚀工程协会(NACE)标准RP-0775-1991规定,属于严重腐蚀。据报道:当环境温度为60℃左右时,碳钢与低合金钢管材在高二氧化碳环境中的腐蚀产物主要为FeCO3,FeCO3溶解度具有负的温度系数,随温度升高而降低;当环境温度为60~90℃时,腐蚀产物为厚而松的FeCO3,腐蚀产物晶粒尺寸较大且堆垛疏松,晶粒之间的孔隙为溶液中的腐蚀介质提供通道,介质通过孔隙到达基体表面,使得基体腐蚀严重[5];随着温度继续升高,表面产物膜由FeCO3膜变成Fe3O4+FeCO3膜,膜层中Fe3O4量增加,产物膜附着力增强,对试样具有一定的保护能力。离井口约-900 m处井段的服役温度为70~80℃,处于腐蚀温度敏感区域,容易发生腐蚀,这与MIT检测数据一致。

图2 CO2分压为3 MPa,含水率为90%条件下,试样在不同温度试验溶液中的腐蚀速率Fig.2 Corrosion rates of samples in different temperature test solutions with CO2 partial pressure of 3 MPa and water content of 90%

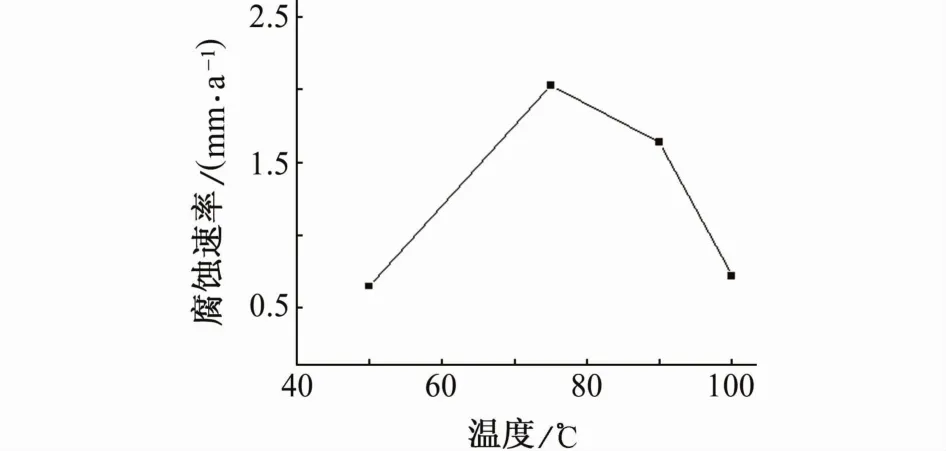

2.2.2流速对腐蚀的影响

由表2可见:随着流速的增加,1Cr钢的腐蚀速率明显增加。材料在溶液中发生腐蚀会在表面形成一层膜,液体的流动产生冲刷作用破坏试样表面腐蚀产物膜的完整性,使得产物膜破损,导致金属基体重新裸露在腐蚀介质中,继续被腐蚀,如此循环往复,加速了材料在溶液中的损伤。在电泵位置,介质的流速相对比较高,会对井筒壁面产生一定的剪切力,流速越高剪切力越大,对井筒表面腐蚀产物膜破坏越严重,腐蚀也会越严重。

2.2.3二氧化碳分压对腐蚀的影响

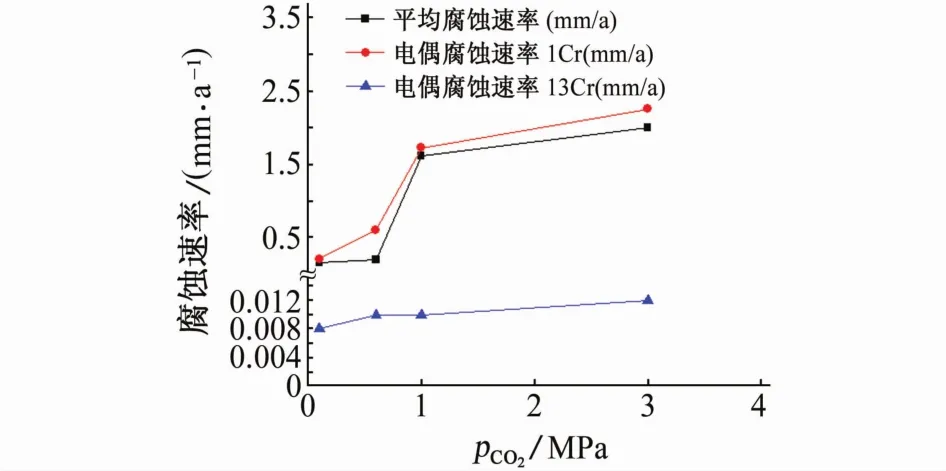

由图3可见:随着二氧化碳分压的增大,1Cr和13Cr钢的腐蚀速率越来越大;在实际工况中,随着井深的增加,气井压力增加,导致井底二氧化碳分压增大,所以井筒材料的腐蚀也会增大。

表2 91.5℃,CO2分压为0.1 MPa条件下,1Cr钢试样在不同流速试验溶液中腐蚀168 h后的平均腐蚀速率Tab.2 The average corrosion rates of 1Cr steel samples after corrosion for 168 h in different flow rate test solutions at 91.5℃and CO2 partial pressure of 0.1 MPa

图3 温度为72℃,含水率75%条件下,试样在不同CO2分压环境中的腐蚀速率Fig.3 Corrosion rates of samples under the condition of different partial pressure of carbon dioxide at 72℃and 75%moisture content

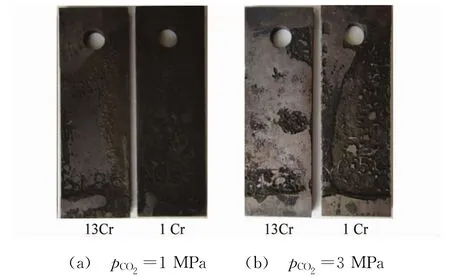

1Cr和13Cr钢两种材料在发生电偶腐蚀时,1Cr钢的腐蚀速率明显大于13Cr钢的,这两种材料中由于Cr含量的差异,导致试样表面生成的腐蚀产物膜存在差异,金属接触表面形成了一定的电位差,1Cr钢作为阳极,13Cr钢作为阴极,电位差的存在加快了阳极材料1Cr钢的损伤,发生严重的局部腐蚀,这与MIT检测结果:井深903~927 m和1 109~1 145 m处,1Cr钢的腐蚀严重相一致。井筒在井深900 m和1 145 m段腐蚀主要受1Cr和13Cr钢发生电偶腐蚀的影响。

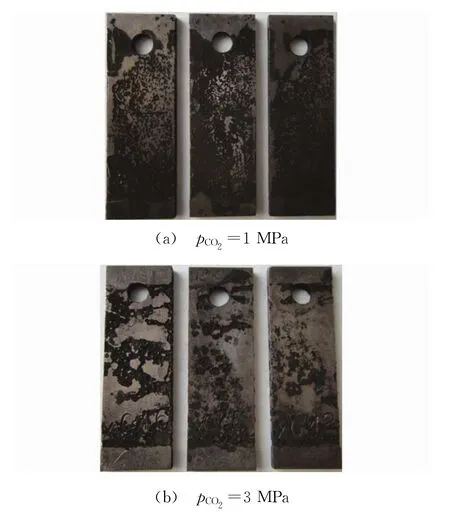

由图4可见:二氧化碳分压为1 MPa时,1Cr钢表面的腐蚀坑小而密集,当二氧化碳分压为3 MPa时,腐蚀由全面腐蚀转变为局部腐蚀,局部腐蚀区与其他区域电位差的存在导致试样表面的局部腐蚀明显增大变深,这与MIT测试结果相一致,井底1Cr钢主要发生局部腐蚀。

图5为1Cr和13Cr钢发生电偶腐蚀的宏观形貌。可以看出,1Cr钢表面的腐蚀情况比13C钢表面的严重得多,二氧化碳分压为3 MPa时,1Cr钢明显发生了局部腐蚀,表面局部损伤范围较大,并且有黑色腐蚀产物(FeCO3和氧化类铁)附着。

图4 温度为72℃,含水率75%条件下,1Cr钢在不同CO2分压环境中腐蚀后的表面宏观形貌Fig.4 Macro surface morphology of 1Cr steel under the condition of different partial pressure of carbon dioxide at 72℃and 75%moisture content

图5 不同二氧化碳分压条件下,1Cr钢和13Cr钢的电偶腐蚀形貌Fig.5 Galvanic corrosion morphology of 1Cr steel and 13Cr steel under the condition of different carbon dioxide partial pressure

3 结论

(1)从井口至井底,井筒腐蚀变化规律为:井口至井深900 m处腐蚀严重,井深900~1 100 m处腐蚀较为轻微,井深1 100 m至井底处腐蚀变得明显,并且发生局部腐蚀。

(2)随着温度的升高,1Cr和13Cr钢的腐蚀速率先升高后降低,在75℃时腐蚀最严重;随着流速的增加,1Cr和13Cr钢的腐蚀速率增大。随着二氧化碳分压的升高,1Cr钢的腐蚀速率增大,腐蚀坑变大变深,腐蚀由全面腐蚀转变为局部腐蚀。1Cr钢和13Cr钢发生电偶腐蚀时,1Cr钢表面发生严重的局部腐蚀。

(3)井筒在井深900 m以上的腐蚀主要受温度影响;井深900~930 m和1 100~1 145 m处主要发生电偶腐蚀;井深1 145 m以上的腐蚀主要受流速和二氧化碳分压影响。