10号钢U型换热管的泄漏原因

2019-05-31巩建鸣

李 洋,姜 勇,巩建鸣

(1.南京工业大学机械与动力工程学院,南京211816;2.南京工业大学极端承压装备设计与制造重点实验室,南京211816)

U型管式换热器作为工业生产中主要的换热设备之一,因结构简单、价格便宜,承压能力强,自由伸缩而不会产生热应力等优点而被工程广泛采用。某单位U型管换热器,仅运行约半年即发生大面积的换热管泄漏。该换热管材料为φ19 mm×2 mm的10号钢管,管程入口温度为127℃,出口温度为52℃,压力为7.8 MPa,介质为锅炉水;壳程入口温度为33℃,出口温度为43℃,压力为0.5 MPa,介质为循环冷却水。由于U型换热管过早泄漏对整个车间的正常运行造成了严重影响,因此需要准确查明换热管泄漏的原因,进而避免换热管泄漏情况的再次出现,确保U型管式换热器的长期、稳定运行。

1 理化检验

1.1 宏观形貌

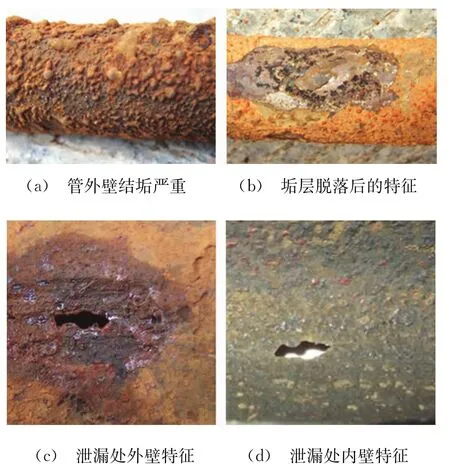

由图1可见:换热管外壁结垢严重,呈黄褐色,判断结垢的铁锈含量较高。垢层与基体金属结合较为疏松,轻敲即脱落,脱落后的垢层明显分层,整个管程外壁金属均可见明显的腐蚀痕迹[泄漏点位于凹坑底部,见图1(c)所示]。将泄漏位置管段沿轴线剖开,可见泄漏点内壁处形状完好,无明显腐蚀痕迹。根据泄漏换热管的宏观形貌可以确定,泄漏由外壁腐蚀减薄所致。

1.2 材质检验

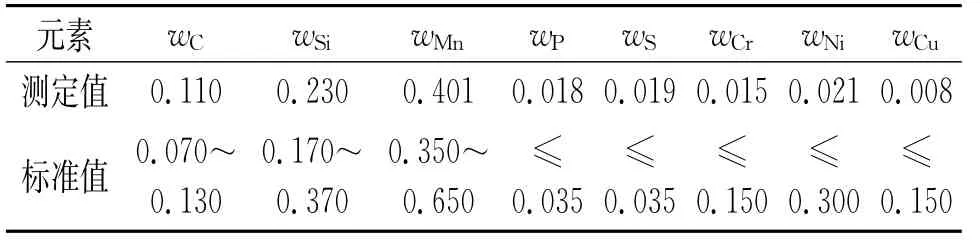

换热管的化学成分见表1,对比GB/T 699-2015中对10号钢化学成分的要求可见,该换热管所用10号钢的化学成分合格。

1.3 冷却水p H测试及垢样分析

失效换热管外壁循环冷却水p H约为6,属于偏酸性水质。垢样分析结果(质量分数/%)如下:Fe 11.82、CaCO35.42、Mg 3.95、Cl-0.45、PO33-0.01、水分10.19、酸不溶物37.26,这表明垢层中含有大量Fe元素。垢样中存在CaCO3表明换热管外壁出现了侵蚀性CO2结垢。另外,Cl-的存在是腐蚀的主要原因。对冷却水过滤后发现含有大量的污泥,大量的酸不溶物,疑为污泥形成的泥垢。

图1 泄漏换热管宏观特征Fig.1 Macro characteristics of leakage heat exchanger tube:(a)serious scale on outer tube wall;(b)characteristics of outer tube wall under scale;(c)outer tube wall characteristics at the leakage spot;(d)inner tube wall characteristics at the leakage spot

表1 换热管用10号钢的化学成分Tab.1 Chemical composition of 10#carbon steel used for the heat exchanger tube %

1.4 微观分析

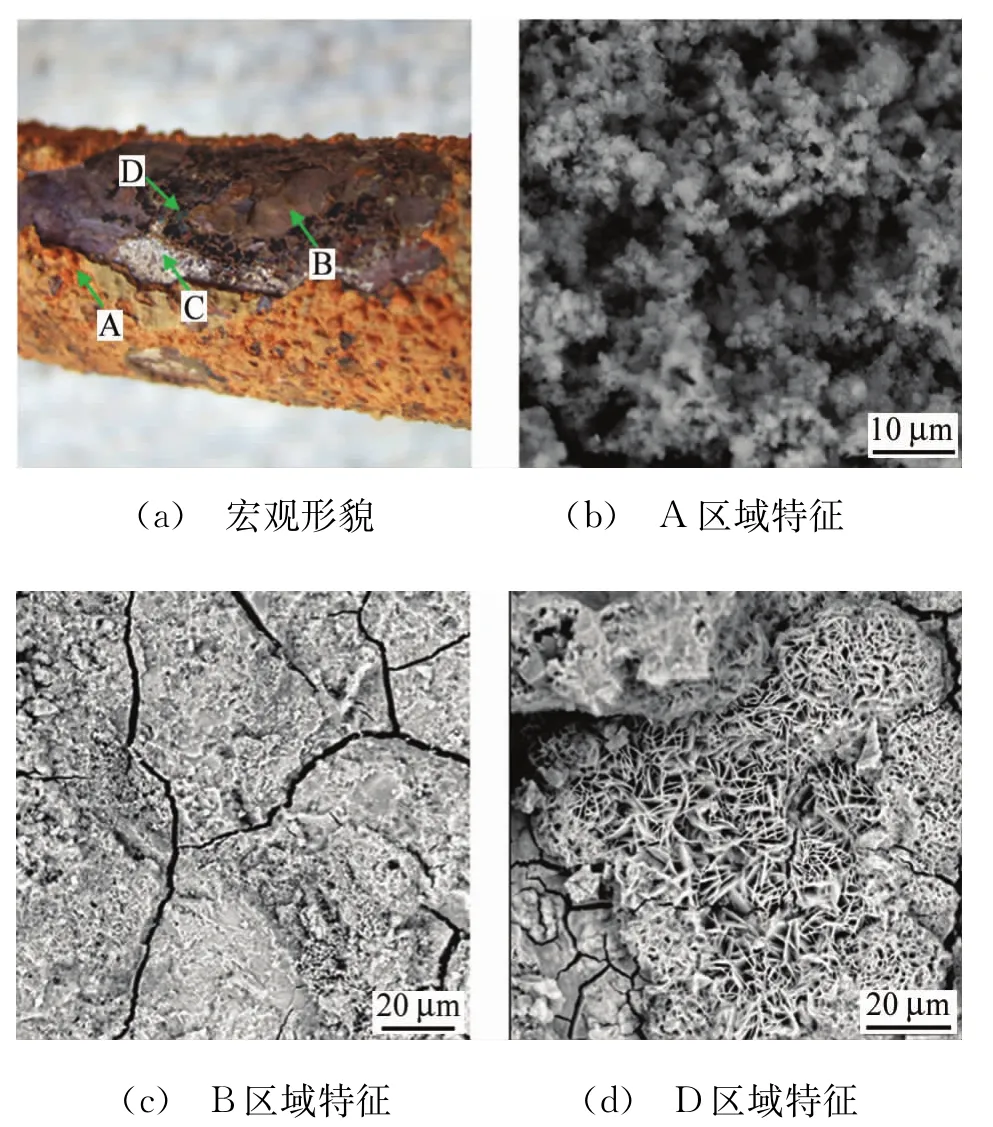

由图2可见:换热管外壁腐蚀产物明显分为三层。黄褐色的物质为最外层,见如图2(a)中A区域,由细小颗粒物组成,呈疏松海绵状,这些孔洞、缝隙为腐蚀性介质提供了通道;深红褐色的物质为次外层,见图2(a)中B区域,主要表现为泥状花样特征,较最外层稍微致密,但仍布满孔洞,不能对基体金属产生有效的保护作用;管外壁垢内层也呈现泥状花样特征,见图2(a)中D区域,局部可见到初生态的氧化铁特征;在最外层和次外层之间可见残存的白色镀锌层,见图2(a)中C区域,说明换热管为外壁镀锌管。

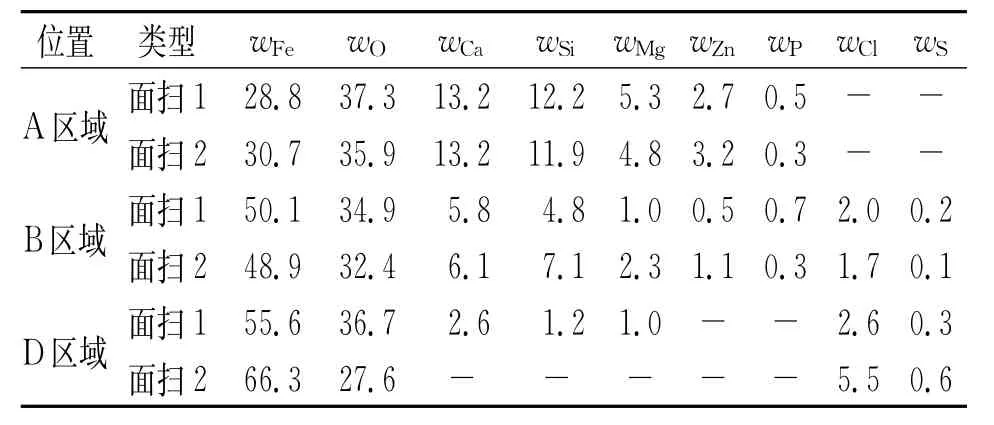

能谱分析结果(见表2)表明,最外层腐蚀产物(A区域)主要含有Fe、Si、Ca、Mg、Zn、P和 O等元素,应为铁的氧化物(即铁锈)及一些含钙、镁及硅酸盐垢层混合物,且有相对较少的铁和较多的氧,这表明腐蚀过程中的铁离子由基底向外扩散在不同位置,随后形成腐蚀产物沉积下来,表面腐蚀产物逐步由内向外堆积成长。次外层腐蚀产物(B区域)主要含有Fe、Si、Ca、Mg、Zn、Cl、S、P和O等元素,Cl元素含量明显增加;最内层腐蚀产物(D区域)中的Cl含量进一步增加,局部高达5.5%(质量分数),说明Cl-很容易通过腐蚀产物中的孔洞向基底金属表面扩散,并在基底金属表面产生浓缩,对腐蚀的进一步发展有重要的促进作用。

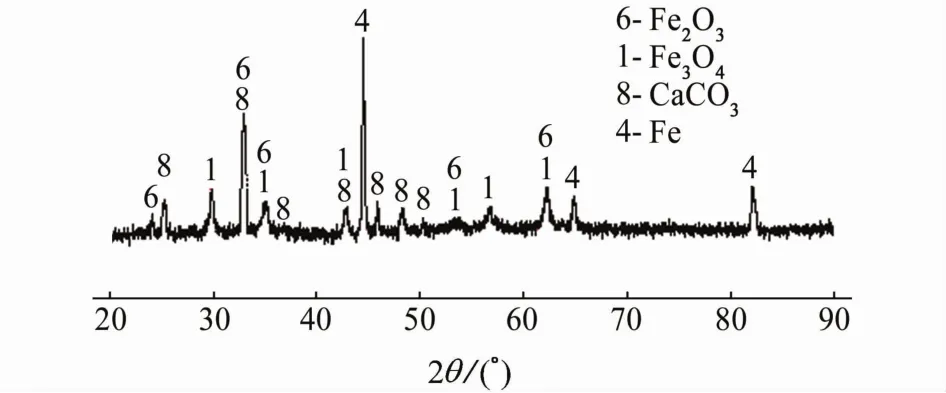

为了确定腐蚀产物的主要成分,通过X射线衍射分析仪(XRD)分析了结垢的主要成分,如图3所示。结果表明,结垢主要成分为铁垢,另外还含有一定的碳酸钙,这表明腐蚀产物、无机盐垢及污泥垢同时存在且相互促进。

图2 腐蚀产物SEM形貌Fig.2 Morphology of corrosion products:(a)macro morphology;(b)characteristics in A area;(c)characteristics in B area;(d)characteristics in D area

1.5 微观组织

由图4可见:换热管内壁形状完好,无腐蚀形成的孔洞。而外壁侧存在明显的腐蚀痕迹,表明腐蚀起于外壁,腐蚀呈现凹坑特征,并向内壁方向发展,直至泄漏。

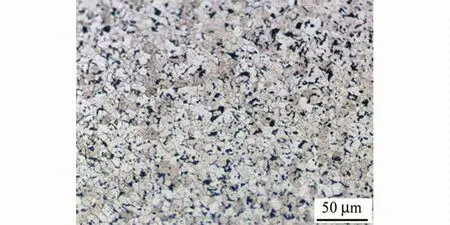

由图5可见:失效换热管的组织为铁素体+珠光体,是10号钢的正常组织。

表2 腐蚀产物能谱分析结果Tab.2 EDS results of corrosion products %

图3 腐蚀产物XRD图谱Fig.3 XRD pattern of corrosion products

图4 换热管泄漏位置整体Fig.4 The whole of heat exchanger tube at the leakage spot

图5 换热管的组织Fig.5 Microstructure of heat exchange tube

2 泄漏原因

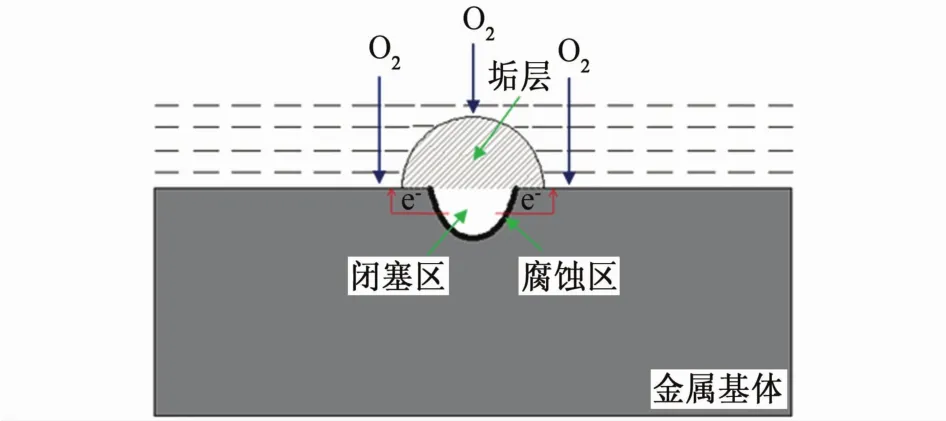

金属表面腐蚀产物或其他固态沉积物的不均匀分布会形成锈垢层,由此而引起的垢层下严重腐蚀通常称为垢下腐蚀[1]。形成锈垢层的沉积物主要有三大类,分别为腐蚀产物(Fe2O3、Fe3O4、FeS等)、无机盐垢和微生物黏液[2]。金属表面形成垢层后,由于垢层的阻塞作用,垢下形成相对闭塞的微环境,氧通过缝隙或垢层微孔扩散进入垢层下的金属界面十分困难,因此,随着腐蚀反应的进行,垢层下成为贫氧区,将与垢层外部的金属部分形成宏观的氧浓差电池[3-4],加速局部腐蚀的进程,其示意图如图6所示。

图6 垢下闭塞孔穴示意图Fig.6 Schematic representation of an occluded corrosion cavity under the scale

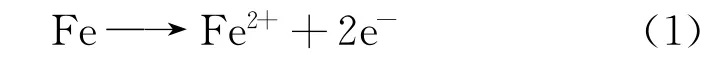

垢下腐蚀反应主要如下[5-6]:

腐蚀的阳极反应是Fe的溶解:

阴极反应在近中性介质并有溶解氧存在时,是氧去极化反应(即吸氧反应):

垢下腐蚀速率与垢层的组成、形态、周围环境介质组成、温度和流速等都有关系[7-8]。疏松多孔分布不均的垢层易导致严重的垢下腐蚀。由于垢层的阻碍作用,垢下腐蚀生成的Fe2+较难扩散到外部,随着Fe2+的积累,造成垢下正电荷过剩,如果外部介质环境中含有Cl-,会被吸引迁入,以保持电荷平衡,迁入的Cl-在垢下闭塞区不断浓缩并水解,产生酸化自催化效应,使垢层下环境持续酸化,阴极反应主要为析氢反应,这进一步加速垢下的腐蚀[9]。

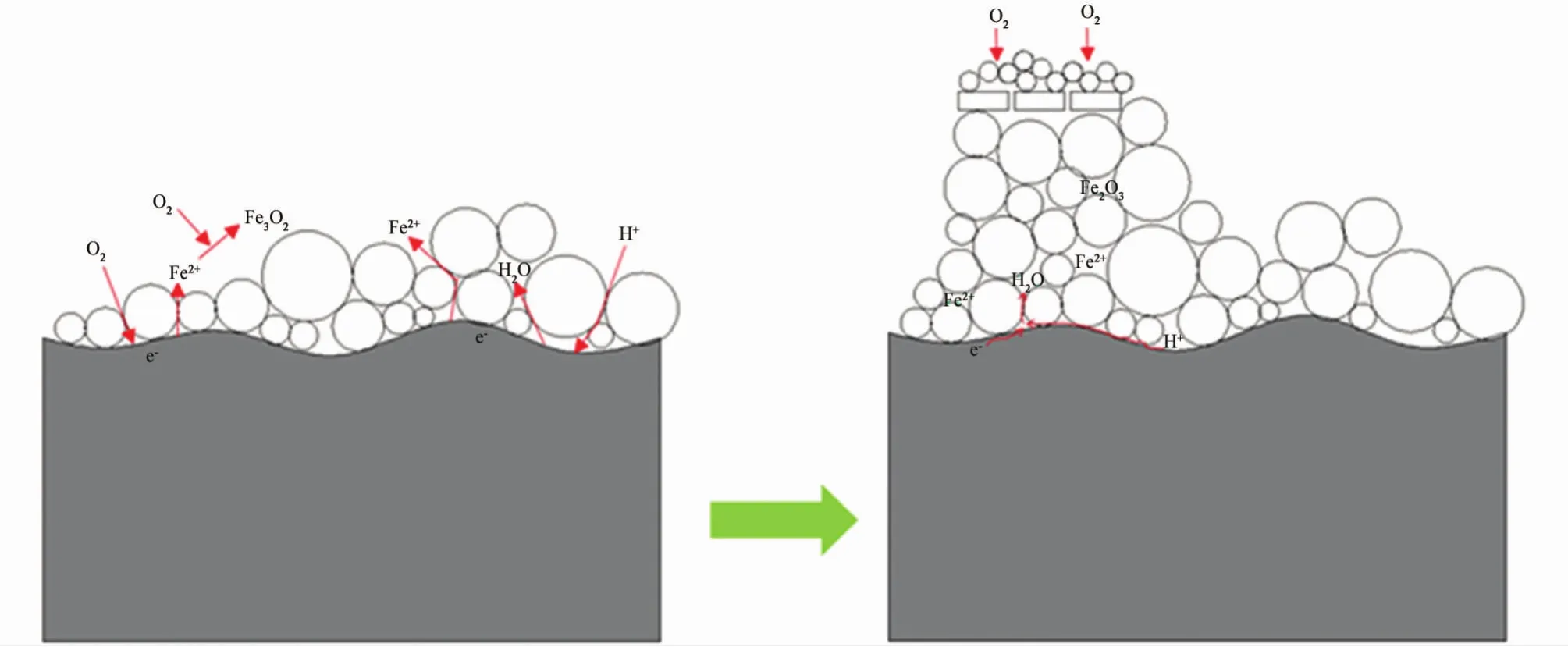

宏观分析结果表明,失效换热器的U型管表面垢层较厚,未见凝胶状微生物腐蚀特征,对垢样进行EDS、XRD等分析后,确定其是由无机盐垢(以铁垢、CaCO3为主)及大量泥垢组成的。换热管表面垢层的形成过程主要包括垢的形成及长大两个阶段,如图7所示。首先,换热管外壁开始发生腐蚀,初步形成具备内核层和硬壳层结构特征的腐蚀产物。该阶段水中的氧化性物质会渗透到基体表面引起腐蚀。然后,垢层进入生长阶段,垢层随腐蚀的进行越来越厚,氧化剂难以进入金属基体表面,腐蚀产物在氧化物达到的地方沉积,产生不同结构特征的腐蚀垢。由于腐蚀产物沉积的不均匀性,溶解的氧仍然能达到金属-介质间的某些区域,造成金属表面溶解氧浓度的差异,形成氧浓度差电池,推动了局部腐蚀的发生。随着腐蚀垢的生长,更多的区域被覆盖,最终不同腐蚀垢会相互连接,从而完整地覆盖管道表面[10]。

此外,在垢下紧靠管外壁的闭塞区中含有较多的Cl-,说明该换热器半年即发生腐蚀穿孔,除了垢下腐蚀以外,Cl-的迁入及在垢下闭塞区水解产生的酸化自催化效应,也是导致换热管快速腐蚀穿孔的重要原因。

图7 腐蚀垢形成和长大过程示意图Fig.7 Schematic representation of the process of scale formation and growth

3 结论与建议

综合以上分析结果可以得到如下的结论:

(1)换热管材料成分满足要求,微观组织正常;

(2)换热管发生了启于外壁的垢下腐蚀,介质中含有的Cl-在垢下闭塞区的浓缩及自催化酸化,加速了垢下腐蚀,导致仅服役半年左右的换热管发生穿孔泄漏。

因此,根据失效分析结果,建议加强锅炉循环冷却水水质管理,严格控制水中有害离子含量,防止类似事故再次发生。