金刚石锯片专用还原铁粉的研究与实践

2019-05-31蔺存栋曹乃红

蔺存栋, 曹乃红, 赵 星, 刘 辉

(莱芜市泰东粉末科技有限公司, 山东 莱芜 271100)

金刚石工具主要包括磨具、切割工具、钻探工具、修整工具等,广泛应用于地质勘探、石材、机械、汽车及国防工业等各个领域,目前我国金刚石工具产品已形成系列化,品种规格比较齐全[1]。

金刚石锯片是金刚石类工具中消耗量最大的刀具,约占金刚石刀具材料消耗总量的95%以上。目前,随着中国对欧美市场的深入了解和开拓,制造业、加工业向亚洲国家的转移和发达国家向亚洲采购量的加大,对金刚石工具的设计和制造提出了更高的要求。目前金刚石锯片的生产主要采用粉末冶金方法,即将金刚石磨粒和金属粉末混合并进行冷压或者热压后烧结制成金刚石节块,然后通过高频感应加热或者激光焊接到金属基体上。金刚石锯片胎体的作用是做黏结剂,即有效地包镶金刚石,使金刚石在切削时不易脱落,从而使锯片的工作面有足够的金刚石,保证金刚石工具的时效和寿命。目前,金刚石锯片的金属胎体主要有钴基、铜基、镍基、铁基4种以及高耐磨的WC基胎体等。铁基胎体由于其金属粉末价格较低廉,铁的价格仅是钴的2%~3%[2],制造成本低,使用性能居中。随着金刚石表面金属化技术水平的进步和铁基胎体配方体系的改进,铁基胎体正在大量取代钴基胎体在切割水泥等建筑材料中得到普遍应用;金刚石表面镀膜技术的发展为铁基胎体材料提供了更广阔的空间,基于铁粉活性大易氧化,高温烧结时能强烈熔蚀金刚石导致金刚石石墨化的优异性能,通过镀膜技术,可提高金刚石与铁基胎体材料的界面结合强度,使这类胎体材料的磨削性能有明显的提高。

但多数金刚石锯片企业存在质量和效益的问题,企业生产经营成本上升和创新能力不足的问题并存,企业的发展难以满足国内外市场的需求[3],同时其生产技术需进一步提高。因此,大力开展金刚石锯片专用还原铁粉研究,既是企业自我发展的必要,也是助力金刚石锯片企业提高生产技术水平,实现创新升级的多赢举措。

1 金刚石锯片胎体材料中还原铁粉的选择

使用寿命、锯切效率和石材的加工质量是衡量金刚石锯片使用性能的重要依据。当金刚石胎体材料一定时,掺加的还原铁粉碳含量升高时,金刚石锯片锋利度升高,表现为切割速度快、切割效率高,但胎体磨损太快,致使金刚石过早脱落,寿命降低,同时还存在着在胎体烧结时,金刚石还会以碳的形式扩散到胎体中,导致金刚石强度降低的弊端。而当掺加的还原铁粉氧含量升高时,金刚石锯片耐磨度升高,表现为切割效率低,同时还存在着胎体材料磨损比金刚石慢得多,会引起金刚石锯片表面钝化打滑[4]等问题。掺加的还原铁粉松装密度低时,存在流动性差、与其他材料混合不均匀;松装密度过高时,会导致胎体材料把持力下降,胎体对金刚石的包镶效果不良等问题。

实践证明,根据金刚石工具特点,还原铁粉一般采取粒度200目左右的为母料,占胎体材料的20%~70%,且具有粒度越细与 Co、Ni、P、稀土等微量活性元素结合越紧密的特点,生产成本也随之升高,据测算,还原铁粉粒度由200目提高至300目时,生产成本升高1 200~1 450元/t。将还原铁粉碳含量控制在0.04%~0.06%、w(O)<0.4%、松装密度 2.3~2.6 g/m3时,对金钢石的把持力提高,烧结均热保温时间短低熔点金属流失较小,组织致密性、自锐性好。既能延长金刚石工具的耐磨性,又能提高工具锋利度,达到提高金钢石工具综合性能的目的。

2 传统金刚石锯片还原铁粉的生产工艺缺陷

在传统金刚石锯片专用还原铁粉生产时,一次还原采用将原料铁鳞粒度变细并提高隧道窑的工艺温度等措施达到中间产品海绵铁颗粒细腻、200目一次粉生产率提高的目的,但存在着破碎设备磨损高、燃料成本高的问题,同时存在着隧道窑窑车装罐困难的突出问题;在二次还原时也存在着一次粉生产率低、还原炉带速降低、生产效率低下等突出缺陷,且还原铁粉碳氧含量受海绵铁质量波动影响大、颗粒极不规则、细粉含量-325指标仅为55%左右,难以满足金刚石锯片胎体材料的生产需求。

3 短流程金刚石锯片专用还原铁粉生产工艺研究与实践

3.1 200目一次粉生产工艺技术创新

1)松装密度的选择与调整。采用公司申请国家发明专利的《利用球磨机精确控制一次粉松装密度的方法》(申请号:2014103760995)生产工艺,将球磨机电流控制在额定电流的68%~81%,振动给料机电流控制在 7~10A,除尘风量蝶阀开度控制在 47°~60°,经 2~3h调节,一次粉松装密度即能调整至2.35~2.55g/cm3。

2)球磨机配球比例的调整。粗磨仓:将原Φ100 mm、Φ90 mm、Φ480 mm、Φ60 mm 配比钢球中的Φ100mm、Φ90mm分别减少20%,相应增加Φ80mm、Φ60 mm钢球比例,并在原配球吨数基础上增加0.5 t,以实现粗磨仓细粉含量的增加;细磨仓:将原Φ60 mm、Φ50 mm、Φ40 mm、Φ30 mm 配比钢球中的Φ60mm、Φ50mm分别减少25%,相应增加Φ40 mm、Φ30 mm钢球比例,原配球吨数保持不变,以实现粗磨仓细粉含量的进一步增加,最终达到提高200目细粉生产率的目的。

3)一次粉筛分系统的创新性改造。项目在一次粉原滚筒筛筛分装置基础上,在滚筒筛出料口增加配备有二层筛网的旋振筛装置,实现了80目、100目、200目一次粉的兼容性生产。同时,增加200目一次粉预合批生产工艺,实现了200目一次粉的批量成分稳定性。

3.2 新型高粉机打料系统在金刚石锯片专用还原铁粉生产的应用

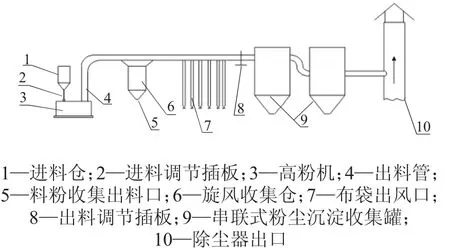

项目充分利用公司设计改造并取得良好使用效果的新型高粉机打料系统,通过高粉机刀片、叶片创新更换、刀片与齿形衬板间隙减少至5 mm、利用原高粉机打料系统及除尘器装置,将高粉机系统整体移位至除尘器旁,再考虑粉料经高粉机打磨后温度偏高现状,从安全性角度出发,将布袋上方Ф300 mm管道与原除尘器出风竖管相连,并设置调节插板,以大幅度改善高粉机打料系统出风不畅问题,通过原设置的进料调节闸板与新设置的出风调节闸板,岗位工可根据出料松装情况及时自由调节以及在原布袋承装粉尘基础上,增设两台相互串联的粉尘收集罐,实现粉尘的三级沉淀,确保出风口粉尘零排放,符合清洁型生产和可持续发展需求等改造措施,利用其对粉末颗粒形状改变所起重要作用基础上,通过对粉料进行打、磨、切以及碰等作业,达到颗粒形状由不规则变化为近球形,同时松装密度提高0.2~0.4 g/m3,粒度变细20%~30%达到250目还原铁粉粒度要求。

图1 新型高粉机打料系统示意图

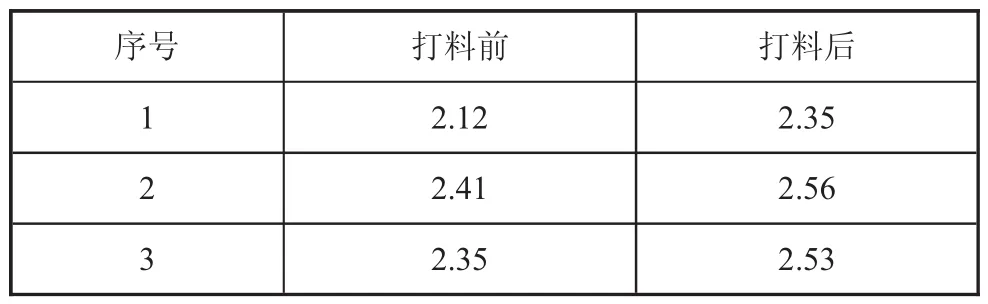

表1 高粉机打料前后松装密度对照表 g·m-3

表2 高粉机打料前后-325(质量分数)指标对照表 %

3.3 创新采用250目还原粉高速高温生产工艺

在二次还原环节,根据一次粉粒度细、透气性差的原料特点,为保证还原铁粉化学成分达到金刚石锯片用粉需求,项目创新采用薄粉料厚度、大氮氢混合气流量、高钢带速度生产工艺,并提高炉温,以实现上述目的。具体方案为:将粉料布料厚度由25 mm调整至20 mm,将氮氢混合气流量由70 m3/h调整至80 m3/h,将还原段炉温由880℃提高至920℃,以确保还原的彻底性;为兼顾生产效率,将钢带速度由200 mm/min提高至230 mm/min。经过以上措施,还原粉化学成分均能达到w(TFe)≥98.48%、w(C)≤0.05%、w(HL)≤0.30%,完全可以满足金刚石锯片用粉需求。

3.4 独特的250目还原粉双层筛分工艺

在成品粉筛分环节,项目摒弃传统的200目单层筛网筛分工艺,创新采用200目、250目双层筛分措施,实现了将未经充分破碎的还原粉全部隔离至200目筛上,消除了250目还原粉筛分效率低、浪费严重的弊端。

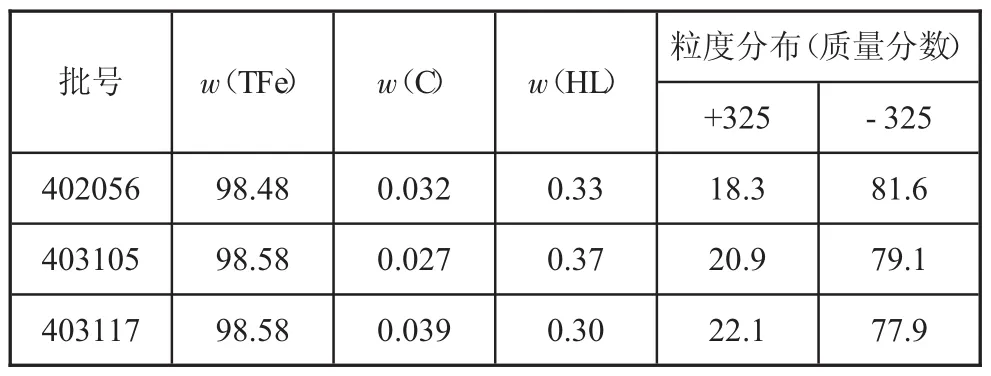

表3 250目金刚石锯片专用还原铁粉理化指标 %

通过以上创新改造措施的实施,在提高250目还原铁粉松装密度、颗粒形状显著改善、化学成分满足金刚石锯片用粉需求基础上生产效率得到充分保证,并有效控制了生产成本,较原有工艺具有流程短、松装密度高、颗粒形状一致性好、粒度细和化学成分优越的突出优点,设备性能、技术指标、技术先进性在国内均处于领先水平。

4 经济效益

金刚石锯片专用还原铁粉研发成功后,在极大满足金刚石锯片客户用粉需求同时,销售价格较传统200目还原铁粉提高450元/t,以某公司月销售40 t计算,单月提高利润:450元/t×35 t=1.8万元。

5 结语

深入研究客户用粉需求,是公司直面市场、勇于接受市场检验的举措之一。公司深入研究客户生产工艺和粉料特点,对内开拓创新生产工艺,研发成功了该金刚石锯片专用还原铁粉创新项目,项目的研制成功,为公司不断拓宽业务销售渠道提供了良好的借鉴和参考,也为公司的生存和发展提供了坚实的支撑。