六西格玛在控制彩色涂层钢板膜厚变化中的应用

2019-05-31郝萌

郝 萌

(首钢京唐钢铁联合有限责任公司, 河北 唐山 063200)

彩色涂层钢板指的是以冷轧钢板、电镀锌钢板或热镀锌钢板作为基板,通过脱脂、化学预处理后,涂覆上有机涂料最后经烘烤、冷却制成的产品,简称彩涂板[1]。彩涂板是钢材生产流程的最后一道工序成品,其具有轻质、美观和良好的防腐蚀性能,又可直接加工。但由于生产成本较高,“降本增效”则作为了重点工作。

近年来,六西格玛管理方法逐渐在钢铁行业广泛应用。六西格玛是一套系统的、集成的业务改进方法体系,是旨在持续改进组织业务流程,实现顾客满意的管理方法。它通过对现有过程进行过程界定(define)、测量(measure)、分析(analyze)、改进(improve)、控制(control)—简称 DMAIC 流程,消除过程缺陷和无价值作业,从而提高质量和服务、降低成本、缩短运转周期,达到顾客完全满意,增强组织竞争力[2]。将六西格玛方法运用在膜厚控制上,为生产提供了更好的服务。

1 现状分析

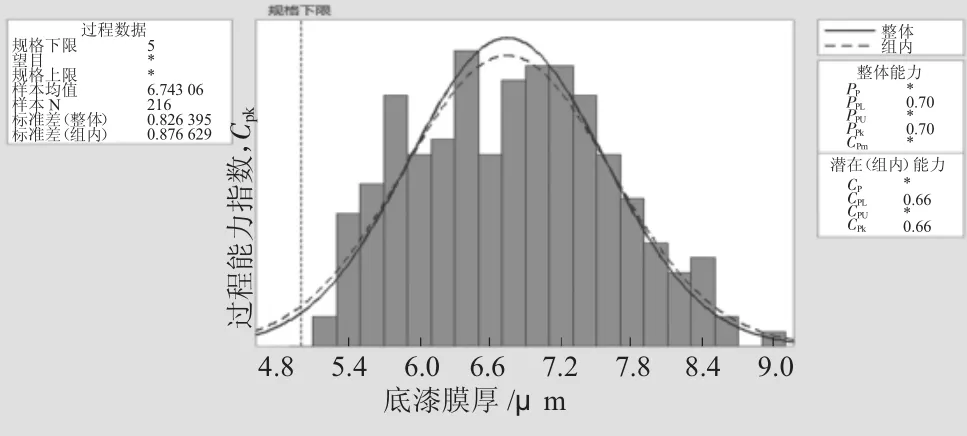

彩涂板按照涂覆方式分为2/1体系(两层底漆、一层面漆)、2/2体系(两层底漆、一层背漆、一层面漆),由于不同漆种控制方法相同,因此现状分析以底漆膜厚控制为例说明。通过对2017年10—12月的底漆膜厚数据进行收集,利用Minitab工具进行过程能力分析,发现底漆膜厚均值为6.74 μm,与要求的5 μm存在较大偏差,且Cpk=0.66,流程能力较差,需要改善(见图1)。

图1 改善前底漆膜厚的过程能力分析

2 改进过程

2.1 重要因子确定

彩涂板生产工艺以辊涂的方式,开卷后,钢材经过碱液脱酯、漂(刷)洗、干燥,再进行化学预处理,进入涂漆室,由涂机的带料辊沾取液态涂料,经涂覆辊将涂料涂刷到钢材的上、下表面,涂有漆膜的钢材进入烘烤炉加热烘烤,温度由低至高,将漆膜中的溶剂完全挥发出去,并将含溶剂的废气排出送至焚烧炉处理,最后冷却卷取,即流程为:开卷→化学预处理→涂覆→烘烤→冷却、干燥→卷取[3]。通过头脑风暴,从人、机、料、法、环、测六个方面查找影响膜厚变化的因子,结合C&E矩阵共查找出214个因子,将分数由高到低排序,筛选出分数超过160分的,合计46个因子,称为主要因子。通过FMEA分析,对46个重要因子筛选之后,筛选出分数较高(超过100分)的10个重要因子,其中与底漆膜厚控制有关的重要因子有5个,分别为初涂黏度、初涂带料辊压力、初涂涂覆辊压力、初涂带料辊速度、初涂涂覆辊速度。

2.2 数据收集与测量系统分析

收集了2018年1—4月的5个重要因子数据,均为连续型。通过对黏度的测量系统分析得出总变异小于30%,测量系统可接受。其余因子数据来源为设备所显数据,测量系统可靠。针对收集的底漆膜厚和各项重要因子数据分别进行正态性检验,认为数据符合正态性。

2.3 多元回归分析

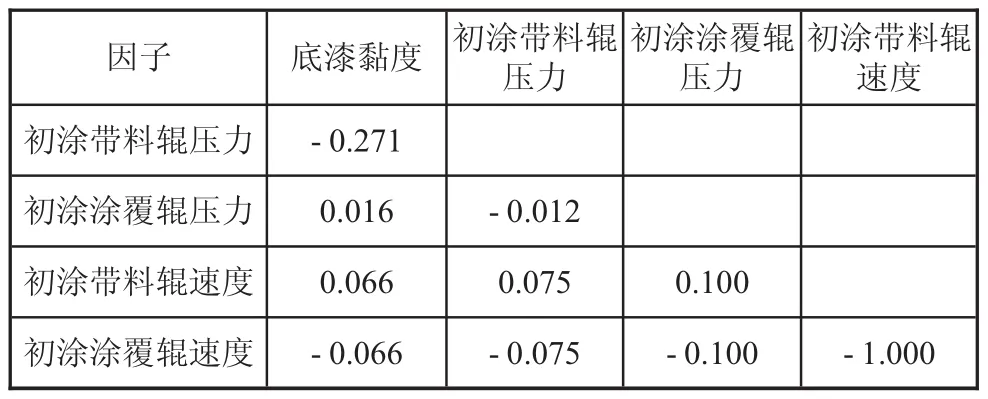

通过使用Minitab工具对各项重要因子分别进行相关性分析,得出相关系数均小于0.8,各重要因子之间相关性不显著,见表1。

表1 重要因子的相关性分析

使用Minitab中的回归分析,采用逐步回归的方法,对影响底漆膜厚的重要因子进行分析,筛选出影响较大的关键因子,建立回归方程:底漆膜厚=22.30-0.424 7×底漆黏度-0.004 335×初涂带料辊压力(上涂头)+0.005 151×底漆黏度×底漆黏度。

通过回归分析得出影响底漆膜厚的关键因子为底漆黏度、初涂带料辊压力。通过控制上述2个关键因子,达到控制底漆膜厚的目的。利用重叠等值线图还可找到最佳生产条件,并对改善成果进行固化,将成功经验制度化、标准化、文档化,并纳入现有的管理体系,建立过程控制系统。通过六西格玛管理,有效地降低了膜厚,降低了彩涂板的加工成本。

3 效果确认

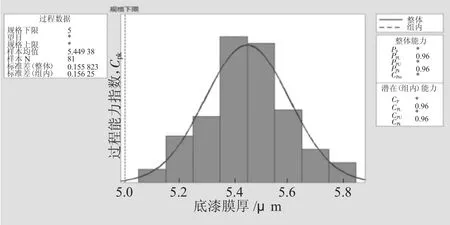

通过运用六西格玛管理工具,确定了影响彩涂板膜厚的因子,利用Minitab统计软件进行回归分析,得到回归方程,根据重叠等值线图、响应优化器确定了关键因子的控制范围及最佳生产条件,并运用到实际生产中去,掌握了膜厚的变化规律,有效地控制了膜厚变化,降低了加工成本,提高了工艺流程生产的稳定性。项目结束后,对2018年10—12月的底漆膜厚数据进行收集跟踪,通过过程能力分析得出底漆膜厚均值降低至5.45,Cpk提高至0.96,过程能力基本稳定(见图2)。项目在取得良好效果的同时也提高了职工以数据分析为依据,解决实际问题的能力。

图2 改善后底漆膜厚的过程能力分析