LF炉外精炼工艺研究与优化

2019-05-31席晓利

卢 彬, 郑 瑾, 陈 亮, 席晓利, 徐 伟

(1.河钢乐亭钢铁有限公司, 河北 唐山 063000;2.河北钢铁股份有限公司唐山分公司, 河北 唐山 063000)

1 应用背景

钢包炉外精炼炉(LF)是由日本特殊钢铁公司在1971年开发研制的,早先以精炼处理特殊钢为主,是一种以电弧加热、氩气搅拌和渣精炼为核心的钢包精炼炉生产技术、由于LF精炼具有多种冶炼功能和使用中的灵活性,在普钢生产厂也得到广泛的应用。在我国,随着连铸的全面推广,LF炉外精炼也迅速地发展起来,LF所处理的钢种几乎涉及从特殊品种钢到普通钢种的绝大部分钢种。随着钢铁行业竞争的日益严峻,如何提高冶炼效率,提升钢水纯净度、降低冶炼成本已成为各钢厂LF炉外精炼重点发展及攻关的项目。

2 总体思路及技术方案

2.1 总体思路

根据目前一钢轧厂LF冶炼工艺现状,优化改善LF脱氧工艺,加快造渣速率,提升钢水纯净度降低冶炼成本;研究推行LF快速冶炼工艺,减少LF精炼冶炼时间,降低精炼过程中的物料及能源消耗;提升LF精炼终点成分控制能力,提高钢种成分命中率,实现各钢种窄成分控制,在保证钢种成分命中的同时最大程度降低冶炼成本;优化精炼钙处理工艺,提高含钙包芯线的吸收率,提高钢水改质效果,降低钙处理成本。

2.2 技术方案

2.2.1 LF脱氧工艺的改进与创新

2.2.1.1 钢渣的氧化性的分析与优化

1)降低钢水终点氧含量及转炉下渣量。中高碳钢氧位控制在320×10-6左右,低碳钢氧位控制在520×10-6左右。转炉采用挡渣锥进行挡渣出钢,安装转炉下渣检测装置。确保钢包下渣量不大于80 mm。

2)优化转炉合金脱氧制度。根据转炉终点氧值,在出钢1/5或1/4时加入锰铁、铝锰钛或钢砂铝对钢水进行预脱氧。在合金加入后,加入石灰顶渣的加入量为2 kg/t,对钢水进行渣洗,预造渣。

2.2.1.2 造渣脱氧物料的研究与优化

根据现有冶炼钢种的特点,引进了新型脱氧物料:铝钙复合脱氧造渣剂。此脱氧剂中铝呈细小片状分布于脱氧球中,相对接触面积较大,在有效的融入钢渣迅速对钢渣进行脱氧同时,还能避免因包盖除尘将铝片吸走所带来的不必要损失,并且通过与CaO结合,在剧烈铝氧反应的过程中起到加速脱硫的效果。通过使用铝钙复合脱氧剂对钢渣进行脱氧操作,钢渣中的FeO、MnO含量明显降低,脱氧作用明显。脱氧物料成本较使用正常料情况下降低0.70 元/t。

2.2.1.3 LF冶炼过程中钢包底吹氩的优化

制定合理的底吹氩制度、精确控制冶炼过程吹氩流量能有效提高夹杂物上浮速率,提高钢水纯净度,缩短冶炼时间。基于以上几点,热轧部对底吹氩设备进行了升级改造,对冶炼过程中不同阶段的氩气流量进行了量化规定:进站钢包接好氩气管后及时吹氩,站外待冶炼阶段按50~200 L/min控制,静吹弱搅拌;过程流量100~300 L/min,做到钢水不裸露,钢渣面轻微波动;给电升温过程中等强度搅拌过程流量300~600 L/min控制,保证埋弧效果的同时,均匀钢水温度;脱氧脱硫强搅拌过程流量按800~1 000 L/min控制,加快冶炼节奏,提高冶炼效率。

通过LF脱氧工艺优改进与创新,加快了还原渣的成渣速度,提高了精炼渣吸附夹杂的能力,为夹杂物上浮提供充足的时间,有效降低了钢中氧化物夹杂含量,通过对SPHC/SPHD脱氧程度较深的钢种取样分析,出站 w(T[O])基本控制在 30×10-6以下;有效的提高了钢水质量。通过新型复合脱氧剂的使用,有效地降低了精炼脱氧成本,脱氧物料降低成本0.7 元/t。

2.2.2 LF快速冶炼工艺的研究与推广

随着钢铁市场竞争的日益激烈,钢铁企业进入“微利”时代,在现有设备基础上提高普通钢种冶炼效率对企业发展将起到重要的推动作用,LF炉外精炼作为不可缺少的一个环节,其精炼效率直接影响到整个冶炼效率,为进一步提高精炼冶炼效率,更好地满足下道工序的产能要求,一钢轧厂采取以下措施实现了LF快速冶炼工艺。

2.2.2.1 铁水预处理及转炉工艺的优化

1)提高入炉铁水脱硫率、扒渣率、严格控制入炉原料质量,降低转炉终点S含量,减轻精炼脱硫压力。

2)优化炉后脱氧造渣制度,将原有顶渣脱氧制度进行优化改进,固化出钢过程合金料、脱氧剂、顶渣的加入顺序,对钢水进行预脱氧、预造渣。

2.2.2.2 对LF精炼进站条件的优化

提高转炉成分和温度合格率,终点度命中率达到93%以上。大包成分命中率达到95%以上。

2.2.2.3 优化生产组织模式

为减少转炉—精炼—连铸钢水运行过程中的温降,要求转炉—精炼蹲钢时间控制在20 min以内,精炼—连铸待浇时间控制在15 min以内。减少钢包周转数量,由原来的15个减少至13个,优化了钢包包况。

2.2.2.4 热态渣循环利用

热态钢渣的循环利用,减少了LF造渣剂的消耗,提高了LF供电初期的稳定性和热效率;有利于提高钢包寿命,降低耐材消耗;提高了金属收得率,目前热态渣回收率已提高至93%以上。

2.2.3 LF冶炼工艺的优化

2.2.3.1 快速造渣工艺

对于无浇余或加灰较多炉次,进站加入部分复合脱氧造渣剂(见表1),调整渣中Al2O3含量,增加钢渣流动性,增强钢渣夹杂物吸附能力;采用新型铝钙复合脱氧剂对钢渣进行脱氧,加快白渣形成速度;改善熔渣物料结构,以前主要使用萤石对钢渣黏度进行调节,萤石不仅价格较高,且融化过程会造成大量的温度损失,故引进新型熔渣物料:萤石面、熔渣剂,此新型物料价格便宜,CaF含量较高,且呈粉末状分布,减少融化温降的同时能有效加速钢渣粘度的调节。

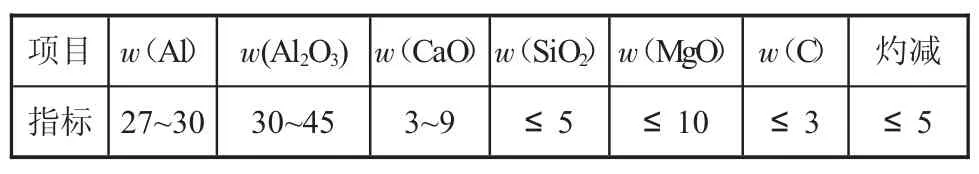

表1 复合脱氧造渣剂理化指标 %

2.2.3.2 强调一次性喂铝脱氧工艺

根据现场情况要求精炼采用一次性喂铝对钢水进行脱氧,二次对钢中铝进行微调的方式,减少精炼铝线喂入次数,要求精炼根据进站Als含量,一次性喂入铝线,达到钢中w(Als)≥230×10-6,减少或避免二次补铝,加快了精炼脱氧节奏,为夹杂物上浮提供了有利条件,提高了钢水质量。

通过LF快速冶炼的推广,LF冶炼时间大幅降低,在保证钢水质量的同时,精炼最短时间缩短至25 min,精炼电耗也显著降低,由原来的28 kWh/t降低至26 kWh/t;通过一次性喂铝工艺的推广,目前冶炼SPHC一次喂铝率达到40%,二次喂铝以内炉数占总炉数的70%,减少了钙处理前铝线喂入量,加快了精炼脱氧节奏,为夹杂物上浮提供了有利条件,提高了钢水质量;萤石面、熔渣剂使用量站全部调渣物料的65%,并逐步继续提高所占比例,最终替代萤石。

2.2.4 终点成分控制能力优化与提升

1)控制转炉下渣量,提升转炉大包Als含硫量。

2)控制热态钢渣回收量,制定相应标准。

3)清理钢包,保证钢包洁净。

4)控制合金物料计入时间,保证脱氧完毕后加入合金物料。

5)引用碳线、硼铁线、钛铁线等包芯线提升控制精度。

LF处理钢水成分合格率达到100%,w(C)、w(Mn)窄成分命中率99%以上。

2.2.5 钙处理工艺的优化与创新

钙处理就是把钙线通过喂丝机喂入钢水中,利用钢包底吹氩系统,促进钢水的均匀化,可以把脱氧产生的高熔点的脆性Al2O3夹杂物变为低熔点的钙铝酸盐夹杂(如12CaO·7Al2O3),有效的促进夹杂物上浮,提高钢水洁净度。

钙处理对LF精炼保证可浇性方面起到至关重要的作用,通过对精炼过程的严格控制基本杜绝了连铸在浇钢过程中的水口堵塞问题,但钙处理成本较高,为进一步降低成本,我部对钙处理工艺进行了逐步优化,提高了钙线吸收率,降低了钙处理成本。

2.2.5.1 钙铝包芯线优化

引进新型的复合钙铝包芯线,此种钙线的生产工艺是用纯钙锭高压热拔抽拉成的纯钙棒,用钢壳包裹而成,在钢棒表面在包裹一层铝粒,再排线。复合钙铝比钙铁线优势明显,如喂线时间短,喂线前后温降小,钙在钢水临界深度以下停留时间较长,收得率比不同钙铁线高,喂线量减少50%。

2.2.5.2 新型喂丝导管的使用

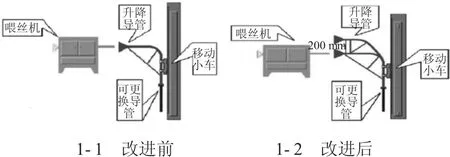

受转炉出钢量、钢包包龄、回浇余量的影响,每炉钢的净空都有所区别,过大的钢包净空严重影响喂丝导管与钢渣界面的距离。导管与钢渣界面距离越大,钙线的喂入深度也就越浅,钢渣界面收钙蒸汽影响翻腾就越剧烈,钙线的吸收率就越低。根据实际生产情况设计新型升降式喂丝导管(见图1),可根据不同的钢水净空进行上下调节,有效弥补了钢包净空对钙线吸收率产生的影响。

通过以上优化措施,目前平均钙线百米增钙量(质量分数)10.87×10-6,吸收率 22.2%。

图1 升降式喂丝导管

3 实施效果

钢水质量得到明显提升,各钢种命中率达到100%,窄成分命中率达到99%以上,出站w(T[O])基本控制在(20~30)×10-6之间,提高了产品洁净度及稳定性;冶炼效率显著提高,LF冶炼时间大幅降低,精炼最短时间缩短至25 min,已能满足日产1.5万t的生产任务;能源物料消耗成本降低,物料消耗累计减少1 489.4万元,能源消耗累计降低400万元。

4 结语

通过优化LF炉外精炼脱氧工艺、推行LF炉快速冶炼工艺、提升LF终点成分控制能力、改进创新钙处理工艺等一系列改进关键工艺技术措施的实施与集成,热轧部LF炉外精炼工艺得到全面优化与改进,最大程度的发掘了LF炉外精炼的潜力,提高了钢水质量,为以后生产高品质钢打下有力基础。