一种连续式炼钢工艺探讨

2019-05-31高师敏

高师敏,吕 松

(1.达州市经济和信息化委员会,四川 达州 635002;2. 四川大学化学工程学院,四川 成都 610065)

目前,国内外冶金(包括钢铁和有色金属)工艺多数是间歇式工艺。该工艺占用了较多的时间和空间,消耗了较多的资源,产生了较多的“三废”且又不易治理。生产效率较低,产品成本较高。为了解决间歇式炼钢工艺不足所带来的问题,以下提出了一种连续式炼钢工艺技术方案,希望能为我国炼钢工艺今后的发展提供一种思路。

1 工艺简介

1.1 设计思路

依据现代钢铁冶金原理,我国冶金设备设计、制造能力和国内外先进冶炼技术,设计一种倾斜放置的炼钢炉。使进入炉内的铁水变成厚度为0.01~0.20 m的流体,在金属液体重力作用下,按一定的流速连续、均匀地在炉内流动。采用大面积底吹等技术,对铁水进行“三脱”、初炼、精炼和微调处理,从炼钢炉尾连续流出合格钢水。

1.2 工艺流程简述

铁水流入铁水中间槽,槽内上层炉渣由排渣器排出。定时取样化验铁水、熔渣成分。槽底敷设有几组透气砖,可向槽内喷入氧气,调节铁水温度。铁水(温度1400 ℃)通过槽下部阀门,经过铁水流量计流入一座倾斜的长条型全密封炼钢炉内,铁水变成薄层流体。在预处理段,对铁水进行脱硫、脱硅和脱磷处理(也可喷入纯碱粉,将硫、硅、磷等一起脱除)。预处理后的铁水通过阀门流入炼钢段吹氧脱碳。脱碳后的钢水通过阀门流入精炼段,进行VOD等精炼工艺处理。精炼处理后的钢水通过阀门流入微调段。在微调段,按用户要求,添加一种或几种元素,定时检测相关元素含量,调节钢水温度等。微调合格的钢水通过阀门,经过钢水流量计,流入连铸机的钢水分配槽内。

补充说明:(1)铁水中间槽、炼钢炉以及连铸机钢水分配槽是直接连接在一个直线型机架上,形成左高右低的阶梯布置。(2)各段抽出的炉气经净化、余热回收后可达标排放。(3)中间槽、炼钢炉各段炉内产生的炉渣采用排渣器排出,经余热回收后,作建材使用。(4)在“三脱”段、炼钢段、精炼段、微调段的炉体设置有分流口及阀门;对连续检测不合格铁水或钢水经分流口排出,另行处理。(5)设置有生产操控室,生产过程由计算机控制。(6)工艺连续运行的基本条件是有连续、稳定的铁水来源。炼钢流程示意图见图1。

1.炼铁熔炼炉;2.铁水中间槽;3.铁水流量计;4.“三脱”段;5.炼钢段;6.精炼段;7.微调段;8.钢水流量计;9.连铸钢水分配槽;10.侧部阀门;11.排渣口;12.抽气孔;13.输气管线;14.抽真空孔;15.分流口图1 炼钢流程示意图

1.3 主要设备介绍

1.3.1铁水中间槽

铁水中间槽是一个由耐热钢板焊接而成的长条形密闭容器,其横断面为矩形。其内衬为隔热层和耐火砖等。槽的左端墙上部设计有铁水进口及阀门。其右端墙底部设计有铁水出口阀门及铁水流量计(与炼钢炉预处理段连接)。槽侧壁底部设计有铁水分流口及阀门。槽的顶部设计有槽气抽出孔、废钢、铁块加入口、搅拌器安装孔、排渣器安装孔、铁水温度、炉内气压测量仪器安装孔等。槽的侧壁有炉渣排出口。槽底面微微向右倾斜。槽底部设置有几组透气砖,透气砖气体管道与槽底的氧气管线、管件等连接。铁水中间槽的作用是储存铁水,可添加少量经处理后的废钢、铁块。利用铁水物理热,使之熔化,铁、渣分层,排渣,保障流入炼钢炉的铁水含渣量小于0.5﹪。定时检测铁水温度,化学成分等。另外具有流程缓冲作用。

1.3.2炼钢炉

炼钢炉是一座由耐热钢板焊接而成的长条型密封容器。其横断面为矩形。整个炉体由铁水预处理段、炼钢段、精炼段、微调段等四段连接而成。各段连接处设置有膨胀缝、连接法兰和密封装置。各段炉体内部由薄层流体形成区、斜面反应区和澄清池三部分组成。斜面反应区末端设置有隔墙,隔墙下部有孔洞。澄清池的中部设置有隔墙,隔墙下部有孔洞。各段炉体内的顶面和两侧面敷设有隔热层和耐火砖。炉底设计有多组透气砖。透气砖的气体管道和喷吹辅料粉剂管道与炉底下面的输气总管和粉剂输送管相连。每一组透气砖的气体流量,压力和辅料粉剂的流量等都有独自的调控装置,且由生产控制室计算机调控。各段炉体的斜面和澄清池的顶部设置有炉气(真空)抽出口,气体温度、气压测量仪器安装孔,铁水、钢水测温仪器安装孔等。澄清池炉侧壁上部有炉渣排出口,其炉顶有排渣器安装孔。炉侧壁有观察孔。炉侧壁底部设置有铁水或钢水取样孔及孔塞,以及分流口及其阀门。铁水预处理段的左端墙设置有铁水流入口阀门及铁水流量计(与中间槽连接)。微调段的右端墙下部设置有钢水流出口阀门及钢水流量计等。因铁水在各段被处理的时间不同,各段产生熔渣的多少、粘度不同,故各段斜面的倾斜度、斜面长度,澄清池容积等不同,使得各段的总长度不同。各段的实际长度通过试验确定。炼钢炉某段结构示意图见图2。

1.上段炉体;2.连接法兰;3.分流墙;4.斜面;5.透气砖组;6.抽气孔;7.混合凸条;8.斜面隔墙;9.澄清池左室;10.抽气孔;11.排渣搅拌器安装孔;12.排渣口;13.澄清池隔墙;14.抽气孔;15.钢水排出口;16.粉剂输送管;17.气体输送管图2 炼钢炉某段结构示意图

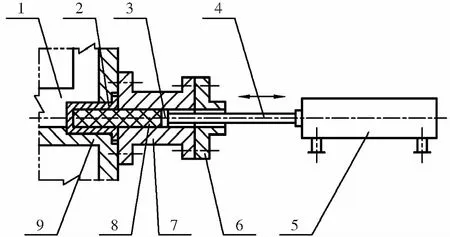

1.3.3阀门

在连续式运行中,中间槽与炉内各段铁水或钢水流量(含斜面上薄层流体厚度)调节、钢水分流、停炉后炉内残留铁水、钢水、炉渣排出等功能均由阀门承担。阀门长时间经受高温铁水或钢水冲刷、侵蚀。阀门的基本结构是:阀座外壳为耐热钢材,内衬为隔热层和人造石墨管套。阀体和铁水或钢水出口框为高强度人造石墨预制件,也可选用碳化硅、氮化硅、氮化硼等耐高温材料。设计两种阀门:(1)侧部阀门,见图3;(2)中部阀门,见图4。

1.炉端墙;2.铁水出口框;3.隔热垫;4.推拉杆;5.液压缸;6.阀盖;7.阀座;8.阀体;9.炉体图3 侧部阀门

侧部阀门安装在铁水熔炼炉与中间槽连接处,以及炼钢炉各段右端的左、右下角。中部阀门安装在中间槽右端墙底部铁水出口处、炼钢炉各段及连铸钢水分配槽的钢水分流出口处。阀门开、闭由生产控制室计算机调控。

1.炉端墙;2.液压缸;3.推拉杆;4.阀盖;5.隔热垫;6.阀座;7.阀体;8.铁水出口框图4 中部阀门

1.3.4铁水和钢水流量计

铁水流量计安装在铁水中间槽的铁水出口处;钢水流量计安装在炼钢炉微调段钢水出口处。本工艺选用国内外市场上的铁水或钢水电磁流量计产品。

1.4 主要技术特点

炼钢在全封闭、全负压(或真空)条件下连续进行。在重力作用下金属液在炉内流动,并在流动和静止过程中被净化、合金化。金属液流量采用阀门调控。炼钢需要的固体辅料为粉末状,粒度为0.074~0.030 mm(200~460目)。由载气从炉底部喷入铁水中;载气压力0.01~0.60 MPa。炼钢需要的气体从炉底部喷入。炼钢过程中产生的炉气全部连续抽出处理利用,产生的熔渣由排渣器排出处理。

流入炉内的金属液被分流成为薄层流体。沿斜面向下方流动。通过斜面炉底多组透气砖,向薄层流体喷入气体或喷吹粉剂。使铁水或钢水沸腾、搅合。多股气流与流体之间,气流中大量粉剂颗粒与流体之间相互激烈冲击、摩擦、接触。液固之间、气液之间发生传热、传质反应。产生的气体从斜面上方炉顶抽风口抽出。生成的熔渣与金属液混合发生冶金反应,并通过斜面末端隔墙下部孔洞流入澄清池左室,逐渐呈静止状态。在澄清池左室上部,部分冶金反应还在继续进行。产生的气体从澄清池上方炉顶抽风口抽出,生成的熔渣浮在金属液上面。通过澄清池左室炉底几组透气砖向炉内喷入(不同的)气体或喷吹(不同的)粉剂,对左室内的金属液再次进行净化处理。产生的气体和熔渣上浮,气体被抽出,上部熔渣漫过隔墙顶部从炉侧壁上部排渣口排出。金属液从隔墙下部孔洞流入澄清池右室,经静止、均化,然后从炉体右端下部阀门排出。

1.5 相对优点

1.5.1节能

可实现炼铁炉与炼钢炉紧靠布置,省去铁水运输、周转、保温、储存等环节。减少设备,减少能耗,节省时间,减少铁水温度损失,减少废气、粉尘、噪音对环境的污染,可提高炼钢效率。可减少制氧、各种载气和真空设备等能耗。可减少炼钢辅料、合金料消耗量等。本工艺和炼钢-精炼工艺主要技术参数对比请见表1(设:生产规模为年产1000万吨洁净钢水)。

表1 主要技术参数对比表

1.5.2环保

本工艺在负压或真空条件下运行。铁水或钢水在密封炼钢炉内流动、反应,不与外界空气接触。冶炼产生的炉气全部连续抽出处理。钢渣被排渣器连续排出,并通过密封管道落入钢渣仓。仓内产生的的废气被连续抽出处理。仓内钢渣的余热被回收,钢渣冷却后,由密封渣车运出处理。产品钢水在密封管道里流入连铸钢水分配槽内。如果某段发生铁水或钢水不合格情况 ,可将其通过密封分流管道排入密封处理槽。槽内产生的废气被抽出处理。因此,本工艺的三废对环境污染较少,操作人员工作环境较好。本工艺和转炉-精炼工艺排污工序及处理概况见表2。

表2 转炉-精炼工艺和本工艺主要排污工序及处理概况表

2 本工艺可行性研讨

从现代冶金原理和关键设备设计制造两方面,研讨本工艺可行性。

2.1 冶金热力学分析

从冶金热力学角度上分析,本工艺与现行转炉-精炼工艺是一致的。都是运用冶金热力学原理,对铁水进行预处理、脱碳、精炼、微调等处理。在处理过程中,这两种工艺的热力学条件相同。

2.2 冶金动力学分析

炼钢-精炼工艺将铁水预处理、转炉吹炼、精炼炉精炼和微调成分、升温等分成四个独立工序,间断性运行。本工艺将上述四个工序安排在一个组合炉内连续性进行。从宏观冶金动力学分析,本工艺炼钢总反应速率是现行炼钢-精炼工艺总反应速率的数倍。

2.2.1炼钢化学反应速率影响因素

冶金动力学理论和冶金生产实践证明,钢铁冶炼具有一般化学反应基本性质。随着反应物性质越活泼,反应温度越高,压强减小(有气体生成物),浓度增加(反应物含量和分散程度),反应物颗粒越小,反应物表面积越大,反应物之间的接触面积越大(搅拌、混合),反应体系条件的稳定,生成物离开反应体系速率大等,则化学反应速率越大。化学反应速率直接决定反应器的尺寸大小[1]。化学反应速率大,反应器尺寸小。

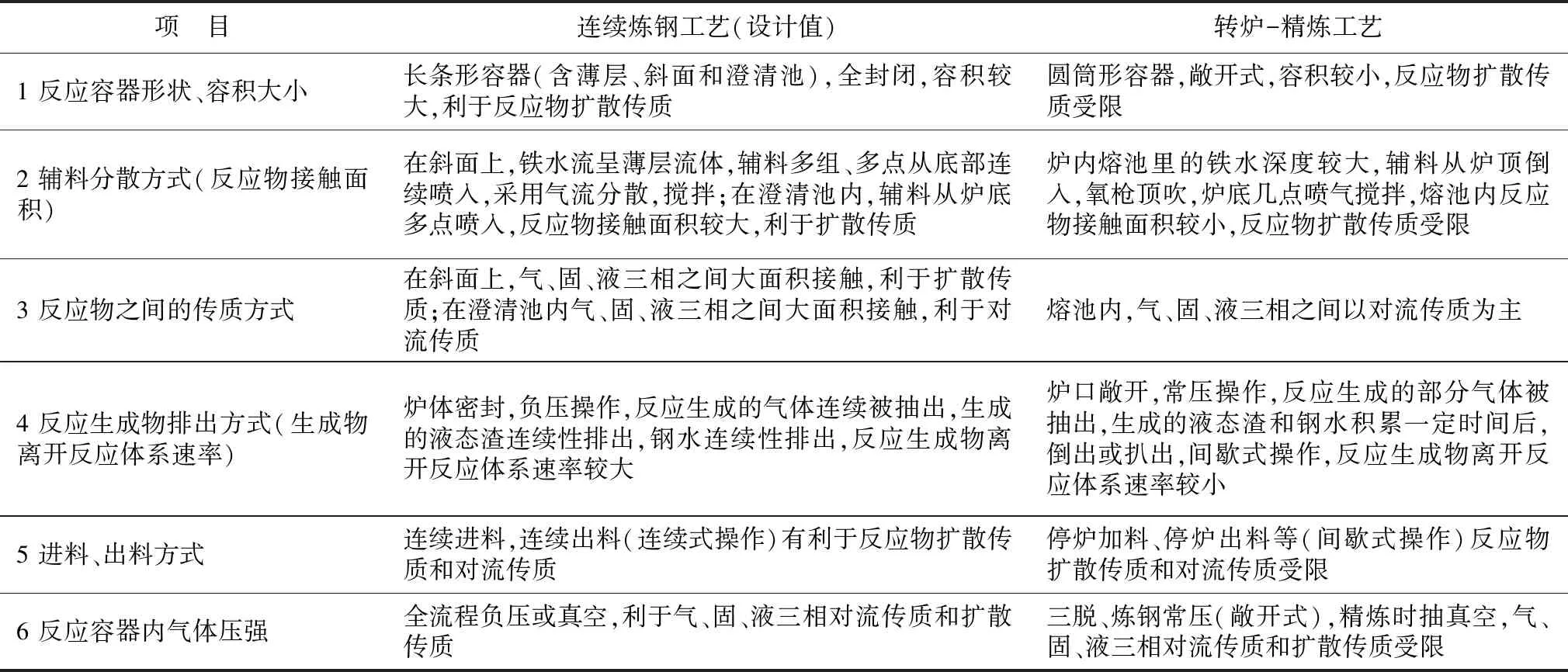

2.2.2本工艺与转炉炼钢工艺化学反应速率影响因素对比

本工艺和转炉炼钢工艺影响化学反应速率主要因素见表3。

从表3中可知,本工艺化学反应速率比转炉炼钢工艺化学反应速率大得多。与此类似,本工艺化学反应速率比精炼工艺化学反应速率大得多。

2.2.3本工艺与转炉-精炼工艺物理过程速率影响因素对比

本工艺和转炉-精炼工艺物理过程速率主要影响因素见表4。

表3 本工艺与转炉炼钢工艺影响化学反应速率主要因素对比表

表4 本工艺与转炉-精炼工艺物理过程速率主要影响因素对比表

从表4中可知,和转炉-精炼工艺物理过程速率相比,本工艺物理过程速率(含扩散传质和对流传质)[2]大得多。根据上面冶金动力学分析,可以预判,本工艺化学反应速率和物理过程速率是转炉-精炼工艺的数倍是可能的。本工艺实际炼钢反应速率需要通过试验、实践确定。

2.3 关键设备设计制造可行性

关键设备一:炼钢炉。炼钢炉是一个长度较长、由多个分段炉组合的、全密封高温容器。设计、制造、安装和调试等都有一定难度;炼钢炉长时间连续运行,其运行可靠性、实用性、安全性需要在实验室、小试、中式、工业性试验中得到验证。关键设备二:侧部阀门和中部阀门。该阀门是本工艺连续性运行的钥匙。必须使用可靠,经久耐用。设计、制造该阀门应从可靠性、实用性和经济性等方面综合考虑。根据当今我国冶金设备设计制造及多种新型耐高温材料制造水平和能力,设计、制造本工艺炼钢炉、耐高温阀门已经不是难题。本工艺的可行性,需要专家评审组织从理论和试验等方面进行论证。

3 结语

连续式炼钢工艺将铁水预处理、炼钢和精炼集中于一炉。理论上与转炉-精炼炼钢工艺相比,在节能,环保和经济效益等方面具有较大优势。连续式炼钢工艺能否为我国炼钢工艺技术今后的发展提供一种思路,还需要广大炼钢工作者们研讨。